はじめに

車載エレクトロニクスに対する給電においては、比較的不安定なバッテリ電圧に対応する必要があります。その状況下で、高い信頼性を実現しなければならないため、対処は容易ではありません。車載バッテリには、様々な電気/機械システムが接続されます。それらの影響により、バッテリの電圧は公称値である12Vから大きく逸脱する可能性があります。実際、12Vであるはずの電圧が、長時間にわたって-14V~35Vの値をとり、最大で-220V~150Vにも達するスパイク電圧が生じることもあるのです。このようなサージやトランジェントは、通常の運転に伴って発生することもあれば、装置の障害や人的ミスに起因して発生することもあります。どのような原因で発生するのかにかかわらず、サージやトランジェントによって車載エレクトロニクスにどのようなダメージが及ぶのかを診断するのは容易ではありません。また、損傷した個所を修復するには、多くのコストを要すことになるでしょう。

自動車メーカー各社は、過去100年間にわたって上記のような電気的条件や過渡的現象に悩まされてきました。そうした経験を基に、動作に影響を及ぼし、損傷を引き起こすことが知られている事象をリストアップしています。そのようにして得られた知見に基づき、ISO(国際標準化機構)は、路上走行車用の規格としてISO 16750-2とISO 7637-2を定めました。車載ECU(電子制御ユニット)用の電源は、損傷を引き起こす原因とならないよう、少なくとも両規格で定められた条件を満たす必要があります。また、重要なシステムについては、その機能と耐性を常に維持することが求められます。したがって、そのシステムのECUに給電する電源は、トランジェントが発生した場合でも出力電圧を維持できるだけの能力を備えている必要があります。理想的には、ヒューズが不要で、自己消費電流と消費電力が非常に少ない完全なパワー・ソリューションを採用したいところです。言い換えると、バッテリを無駄に消耗することなく、常にオンの状態にあるシステムに対応できることが理想です。

車載エレクトロニクスに対するISO 16750-2の要件

アナログ・デバイセズは、ISO 7637-2とISO 16750-2の詳細について解説した複数の資料を公開しています。それらの中では、LTspice ®使用して各規格に関するシミュレーションを実施する方法も紹介しています1、2、3、4。

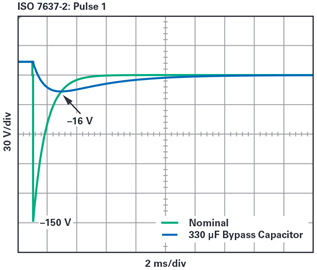

ISO 7637-2は、EMC(電磁両立性)に関する規格です。その最新版では、主にインピーダンスが比較的高い(2Ω~50Ω)ソースからの大振幅(100V以上)、短時間(150ナノ秒~2ミリ秒)のトランジェントを対象としています。多くの場合、このようなスパイク電圧は受動部品を使うことで緩和できます。図1に、ISO 7637-2でパルス1として定義された電圧波形を示しました。定義どおりの波形に加え、330μFのバイパス・コンデンサを付加した場合の波形も示しています。このコンデンサにより、-150Vにも達するスパイク電圧の振幅が、バッテリの逆接続に対する保護が働く範囲内(-16V)まで抑えられています。ISO7637-2で定義されたパルス2a、同3a、同3bは、このパルス1よりもはるかにエネルギーが小さいので、より容量の小さいコンデンサで抑制することができます。

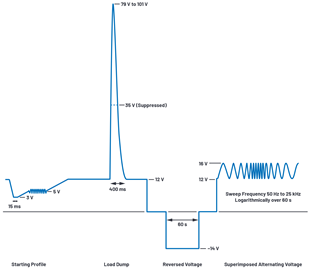

一方のISO 16750-2は、インピーダンスが低いソースからのより持続時間の長いパルスを対象としています。そのようなトランジェントをフィルタリングするのは容易ではありません。通常は、レギュレータを使用するアクティブなソリューションが必要になります。同規格で定められている試験の中でも特に厳しいものとしては、負荷ダンプ(試験4.6.4)、逆電圧(試験4.7)、重畳交流電圧(試験4.4)、エンジンの始動プロファイル(試験4.6.3)に関する試験が挙げられます。図2に、これらの試験で使用するパルスの概要を示しました。ISO 16750-2で規定されている様々な条件に加え、ECUの電圧/電流に関する全要件を満たすには、複数の手法を組み合わせる必要があります。

負荷ダンプ

負荷ダンプ(ISO 16750-2の試験4.6.4)は、深刻な過電圧のトランジェントです。その波形は、オルタネータが大電流を供給している際、バッテリが遮断される現象をモデル化したものとなっています。負荷ダンプが発生した際のピーク電圧としては、3相オルタネータの出力にアバランシェ・ダイオードが使用されているか否かに応じ、2つのレベルが想定されています。つまり、抑制されている負荷ダンプと、抑制されていない負荷ダンプという2つの条件が定義されています。抑制されている負荷ダンプのパルスは、35Vまでに制限されます。それに対し、抑制されていない負荷ダンプについては、パルスのピーク電圧が79V~101Vにも達します。どちらの場合も、オルタネータのステータ巻線に大量の磁気エネルギーが蓄積され、元の状態に戻るまでに最大で400ミリ秒もの時間を要す可能性があります。ほとんどの自動車メーカーは、オルタネータの出力にアバランシェ・ダイオードを適用しています。ただ、信頼性に対する要求の高まりを受けて、抑制されていない負荷ダンプのピーク電圧にも対応できるECUを求めるメーカーもあります。

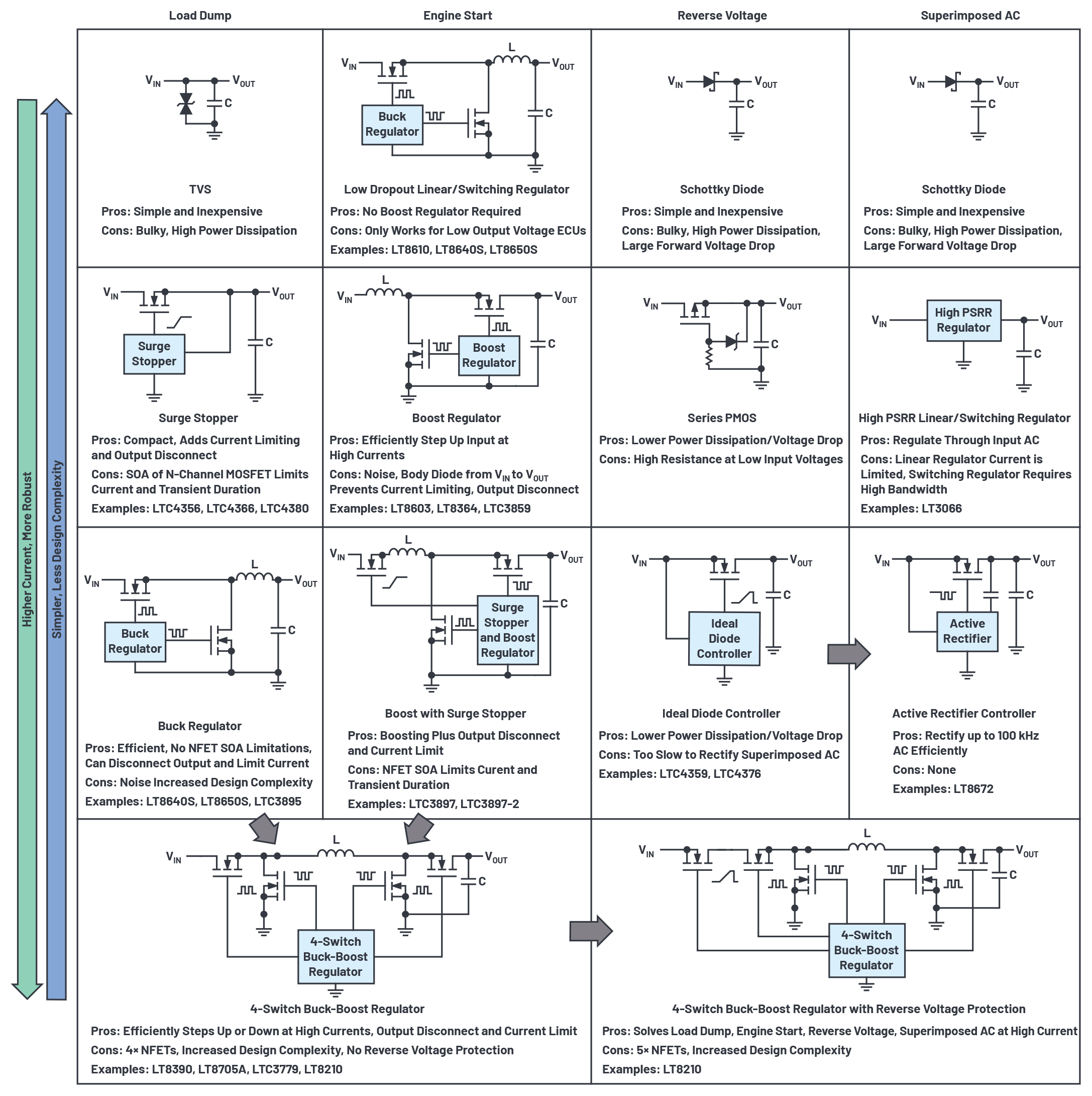

負荷ダンプに対する解決策の1つは、過渡電圧サプレッサ(TVS:Transient Voltage Suppressor)ダイオードを追加して、ECUの電源電圧を局所的にクランプすることです(図3)。それよりも有効な手法としては、アクティブなサージ・ストッパーが挙げられます。この種のデバイスを採用すれば、サイズをより小さく抑えつつ、耐性を高めることができます。サージ・ストッパーの例としては「LTC4364」が挙げられます。このICでは、電源回路の入力部に直列に接続したNチャンネルのMOSFETを線形制御し、最大出力電圧をユーザがプログラムしたレベル(例えば27V)でクランプします。また、サージ・ストッパーを採用すれば、出力を遮断することも可能です。加えて、プログラマブルな電流制限機能や低電圧誤動作防止(UVLO)機能を備えるものも存在します。更に、バックツーバック接続のNチャンネルFETを使用する場合に向けた逆電圧保護機能を提供するものも提供されています。

サージ・ストッパーを含めて、線形制御されるパワー・デバイスは、共通の課題を抱えています。それは、負荷ダンプが発生した際に出力電圧を制限したり、出力を短絡して電流を制限したりする場合に、NチャンネルのMOSFETで非常に多くの電力が消費される可能性があるということです。最終的には、パワーMOSFETの安全動作領域(SOA:Safe Operating Area)に関する制約により、サージ・ストッパーの許容最大電流が制限されます。また、レギュレーションを維持できる時間に制限が設けられ(通常はプログラマブル・タイマー・ピンによって設定)、その時間が経過すると、損傷を防ぐためにNチャンネルのMOSFETをオフにすることが求められます。動作電圧が高くなると、そうしたSOAに基づく制約は更に厳しくなります。したがって、24Vや48Vのシステムにサージ・ストッパーを適用するのは困難です。

よりスケーラブルな方法は、「LT8640S」などのように、42Vの入力に対応できる降圧レギュレータを使用することです。スイッチング・レギュレータの場合、リニア・レギュレータのようにMOSFETのSOAに関する制約を受けることはありません。但し、間違いなく複雑さは増大します。スイッチング方式の降圧レギュレータは効率が高いので、非常に大きな電流に対応できます。また、トップのスイッチにより、出力を遮断したり電流を制限したりすることが可能です。最新世代の製品は、無負荷の場合でも数μAの消費電流でレギュレーションを実現できます。そのため、降圧レギュレータの自己消費電流に関する懸念は解消されています。Silent Switcher®技術とスペクトラム拡散周波数変調(SSFM:Spread Spectrum Frequency Modulation)技術を適用した製品であれば、スイッチング・ノイズも大幅に改善されています。

また、スイッチング方式の降圧レギュレータ製品の中には、100%のデューティ・サイクルで動作可能なものもあります。トップのスイッチを継続的にオンにし、インダクタを介して入力電圧をそのまま出力できるということです。過電圧/過電流の状態になると、出力電圧または出力電流を制限するためにスイッチング動作がトリガされます。この種の降圧レギュレータとしては、「LTC7862」などが提供されています。スイッチング電源としての堅牢性を備え、低ノイズ、低損失の動作を実現し、サージ・ストッパーとしての役割を果たします。

逆電圧

逆電圧の状態は、オペレータのミスによってバッテリの端子またはジャンパ・ケーブルが逆に接続された場合に発生します。この状態は「逆バッテリ」、「逆接続のバッテリ」といった言葉で表現されることもあります。逆電圧を対象とするISO 16750-2の試験4.7では、-14Vのパルスを60秒間、被測定デバイスに印加するということを繰り返します。この試験の動的なバージョンとして、最初に通電(10.8Vを供給)してから逆バイアス(-4V)を急に印加するという試験を独自に追加しているメーカーもあります。

データシートをざっと調べてみたところ、負のバイアスに耐えられるように設計されているICはほとんど存在しません。一般に、ICのピンにおける絶対最低電圧は-0.3Vまでとなっています。グラウンドよりもダイオード1個分低い電圧によって、ESD保護用のデバイスなどの内部ジャンクションや、パワーMOSFETのボディ・ダイオードに過剰な電流が流れるおそれがあるということです。なお、アルミニウム電解コンデンサなど、極性を持つバイパス・コンデンサも、逆電圧によって損傷を受ける可能性があります。

ショットキー・ダイオードを使用すれば、逆電流を防ぐことができます。但し、順方向の電流が多い場合、正常動作時の電力損失が非常に大きくなるという問題があります。この損失は、直列に接続したPチャンネルのMOSFETをベースとする簡単な保護機構によって抑えることができます。しかし、この保護回路は、デバイスの閾値電圧との関係から、入力電圧が低い場合(エンジンの始動時など)には適切に機能しない可能性があります。より効果的な方法は、「LTC4376」などの理想ダイオード・コントローラを採用し、グラウンドよりも低い入力電圧を遮断するようNチャンネルのMOSFETを駆動することです。正常動作時には、理想ダイオード・コントローラによってソースが調整され、NチャンネルのMOSFETの電圧は30mV以下に抑えられます。順方向の電圧降下と消費電力は、ショットキー・ダイオードを使用する場合の1/10未満に抑えられます。

重畳交流電圧

重畳交流電圧(ISO 16750-2の試験4.4)は、オルタネータのAC出力の影響をモデル化したものです。その名が示すとおり、バッテリ電圧に正弦信号を重畳したものになります。深刻度に応じ、ピークtoピークの振幅としては1V、2V、4Vが設定されています。深刻度がいずれの場合にも、最大入力電圧は16Vです。120秒の間に、正弦波の周波数を50Hzから25kHzまで対数的に掃引して再び50Hzまで戻すという動作を5回繰り返します。

この試験では、共振周波数が25kHz未満の全フィルタ回路に対して大振幅の電流と電圧を引き起こします。また、ループ帯域幅の制約によって高い周波数の入力信号のレギュレーションが難しいスイッチング・レギュレータに対して問題をもたらします。1つの解決策は、パワー・ショットキー・ダイオードなどの中間整流素子を追加することです。ただ、逆電圧保護の場合と同様に、これはあまり良い解決策とはなりません。

逆電圧保護の場合とは異なり、理想ダイオード・コントローラも代替策にはなりません。入力に応じ、NチャンネルのMOSFETを十分に高速にスイッチングすることができないからです。ここで制約となる要因は、ゲートのプルアップ能力です。一般的に、ゲートのプルアップ電流は、内蔵するチャージ・ポンプによって20μA程度に制限されます。理想ダイオード・コントローラは、MOSFETを直ちにオフにすることはできますが、オンにするのは致命的に遅いという欠点を持ちます。実際、周波数が非常に低い場合を除き、どのような整流にも適していません。

より優れた方法は、「LT8672」のようなアクティブ整流器コントローラを使用することです。同ICであれば、NチャンネルのMOSFETを高速にオン/オフすることができます。その速度は、最高100kHzの入力電圧を整流できるほどです。アクティブ整流器コントローラは、理想ダイオード・コントローラに2つの重要な要素を追加したものになります。1つは、入力電圧を増幅するための電荷を貯蔵する大容量のコンデンサです。もう1つは、NチャンネルのMOSFETを高速にオン/オフする強力なゲート・ドライバです。このような製品を採用することにより、ショットキー・ダイオードを使用する場合と比べて、電力損失を90%以上削減できます。また、LT8672を使用すれば、理想ダイオード・コントローラを使う場合と同様に、下流にある回路を逆電圧の状態から保護することが可能になります。

エンジンの始動プロファイル

エンジンの始動プロファイル(ISO 16750-2の試験4.6.3)は、極端に低い電圧のトランジェントを対象としたものです。バッテリでは、低温において最悪の電圧降下が発生します。そのため、始動プロファイルで定義された現象は、コールド・クランク・パルスと呼ばれることもあります。具体的には、スタータの起動時に12Vのバッテリ電圧が瞬間的に8V、6V、4.5V、3Vまで低下することがあります。それぞれの電圧は、I、IV、II、IIIの深刻度に対応しています。

システムによっては、ECUの出力電圧が最小入力電圧よりも低い場合、低ドロップアウト(LDO)のリニア・レギュレータか降圧型のスイッチング・レギュレータを使用することで、電源レールにこのトランジェントに対する耐性を確保できることがあります。例えば、ECUの最大出力電圧が5Vである場合、深刻度IV(最小入力電圧が6V)に適合するには、ドロップアウト電圧が1V未満のレギュレータがあれば十分です。最小電圧が続くのは、エンジンの始動プロファイルのうちわずか15ミリ秒~20ミリ秒の間だけです。電圧のヘッドルームがレギュレータのドロップアウト電圧を下回るのがわずかな時間に限られるのであれば、整流素子(ショットキー・ダイオード、理想ダイオード・コントローラ、アクティブ整流器コントローラ)の後段に大容量のバイパス・コンデンサを配置することで、その期間のトランジェントに耐えられる可能性があります。

一方、ECUが最小入力電圧よりも高い電圧を出力しなければならない場合には、昇圧レギュレータが必要になります。昇圧レギュレータを使えば、高い電流レベルにおいても3V以下の入力電圧から12Vの出力電圧を効率的に生成できます。但し、昇圧レギュレータには1つ問題があります。入力から出力までの間にダイオード・パスが存在するため、遮断が妨げられてしまうのです。そのため、起動時/短絡時の電流を制限することができません。電流の暴走を防ぐために、「LTC3897」などの特殊な昇圧レギュレータでは、フロントエンド部にサージ・ストッパーが用意されています。そのため、出力の遮断と電流の制限に対応できます。また、バックツーバック接続のNチャンネルのMOSFETを使用する場合に向けて、逆電圧に対する保護機能も提供されます。この種のICを使用すれば、それ1つで負荷ダンプ、エンジンの始動プロファイル、逆電圧に対応できます。但し、対応可能な電流は、サージ・ストッパーのMOSFETのSOAによる制約を受けます。

上記の制約は、4スイッチの昇降圧レギュレータを使用し、同期降圧レギュレータと同期昇圧レギュレータを共有インダクタによって結合することで回避できます。この方法を採用すれば、負荷ダンプとエンジンの始動プロファイルの両方の試験に対応可能です。MOSFETのSOAによって、電流のレベルやパルスの持続時間に対して制約が加わることはありません。また、出力の遮断と電流の制限の機能も維持されます。

昇降圧レギュレータのスイッチング動作は、入力電圧と出力電圧の関係に依存します。入力電圧が出力電圧よりもかなり高い場合、昇圧側のトップのスイッチが連続的にオンになり、降圧側のパワー段で入力電圧が降圧されます。一方、入力電圧が出力電圧よりもかなり低い場合には、降圧側のトップのスイッチが連続的にオンとなり、昇圧側のパワー段で昇圧が行われます。入力電圧と出力電圧がほぼ等しい(10%~25%の範囲内)場合には、降圧側のパワー段と昇圧側のパワー段が交互にオン/オフになります(一方がオンのとき、他方はオフ)。このように、入力電圧が出力電圧よりも高い場合、ほぼ等しい場合、低い場合のそれぞれにおいて、レギュレーションに必要なMOSFETだけがスイッチング制御されることになります。そのため、すべてのスイッチング領域(降圧、昇降圧、昇圧)で最大の効率が得られます。

ISO 16750-2に適合するためのソリューション

前掲の図3は、負荷ダンプ、逆電圧、重畳交流電圧、エンジンの始動プロファイルの各試験への対処方法についてまとめたものです。各方法の利点と欠点も示してあります。この図の要点をまとめると、以下のようになります。

- ドレインを入力側に直列接続した N チャンネルの MOSFETは、(例えば、降圧側のパワー段の中で)スイッチとして使用するか、(例えば、サージ・ストッパーの中で)線形制御するかにかかわらず、電流の制限と出力の遮断に使用できるので、非常に望ましいと言えます。

- 逆電圧と重畳交流電圧に対し、N チャンネルの MOSFET を整流素子(ソースを入力側に接続)として使用すると、ショットキー・ダイオードを使う場合と比べて電力損失と電圧降下が大幅に減少します。

- スイッチング・レギュレータは、パワー・デバイスの SOA に関連する信頼性の問題と出力電流の制約を緩和します。そのため、リニア・レギュレータよりも望ましいと言えます。また、リニア・レギュレータやパッシブなソリューションには、本質的に時間の面での制約が存在し、それによって設計が複雑になります。一方、スイッチング・レギュレータであれば、極端な入力電圧に対して無制限にレギュレーションを実現できます。

- 昇圧レギュレータが必要かどうかは、エンジンの始動プロファイルの深刻度と ECU の詳細な条件(どれだけの最大電圧を供給しなければならないのか)によって決まります。

昇圧レギュレータが必要になる場合には、上記の望ましい性質を1つの部品に組み込んだ4スイッチの昇降圧レギュレータを採用するとよいでしょう。そうすれば、低電圧/過電圧の厳しいトランジェントが高い電流レベルで長く持続する場合でも、効率的なレギュレーションが可能になります。設計は複雑になりますが、アプリケーションの観点からは、最も堅牢性が高く単純明快な対処法だと言えます。但し、標準的な4スイッチの昇降圧レギュレータには、いくつかの欠点があります。1つは、逆電圧に対する保護機能が、そのままでは実現できないことです。つまり、別の回路によって対応しなければなりません。

4スイッチの昇降圧レギュレータが抱える最大の欠点は、ほとんどの期間、効率が低くノイズが大きい昇降圧スイッチングの領域で動作することです。入力電圧が出力電圧とほぼ等しい場合、4つのNチャンネルMOSFETがレギュレーションを維持するために、すべてアクティブにスイッチングします。つまり、スイッチング損失の増加と最大ゲート駆動電流の印加によって、効率が低下してしまうのです。また、この領域では、昇圧側のパワー段と降圧側のパワー段の両方でホット・ループがアクティブになります。レギュレータの入出力電流は非連続的なので、放射性EMIと伝導性EMIの性能は低下します。

4スイッチの昇降圧レギュレータを採用すれば、振幅の大きい低電圧/過電圧のトランジェントが不定期に発生する場合でもレギュレーションが可能です。その代償として、それよりもはるかに一般的な公称変換領域における自己消費電流が多くなり、効率が低下し、ノイズが大きくなります。

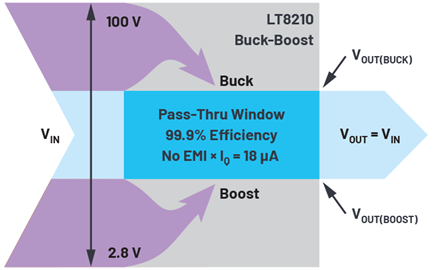

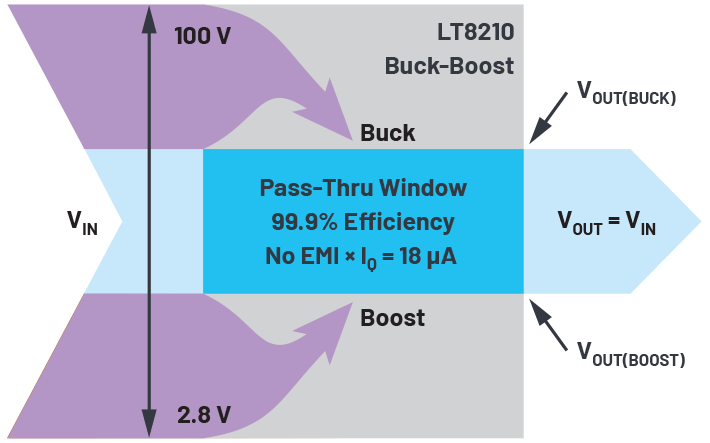

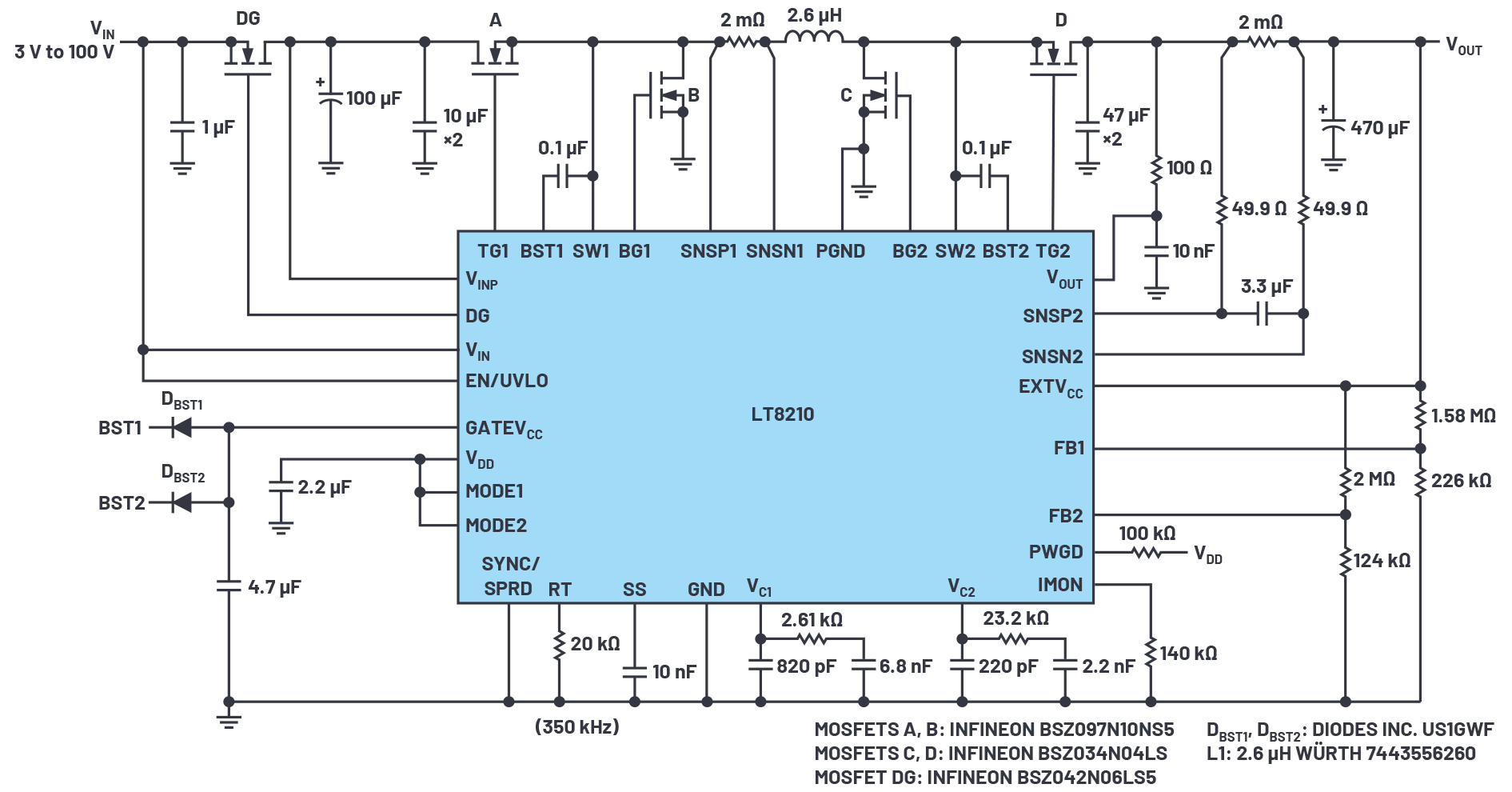

パススルー・モード――効率とEMI性能に優れる昇降圧領域の実現

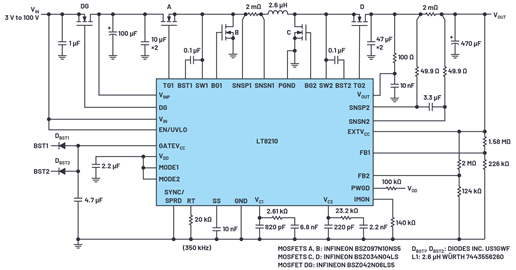

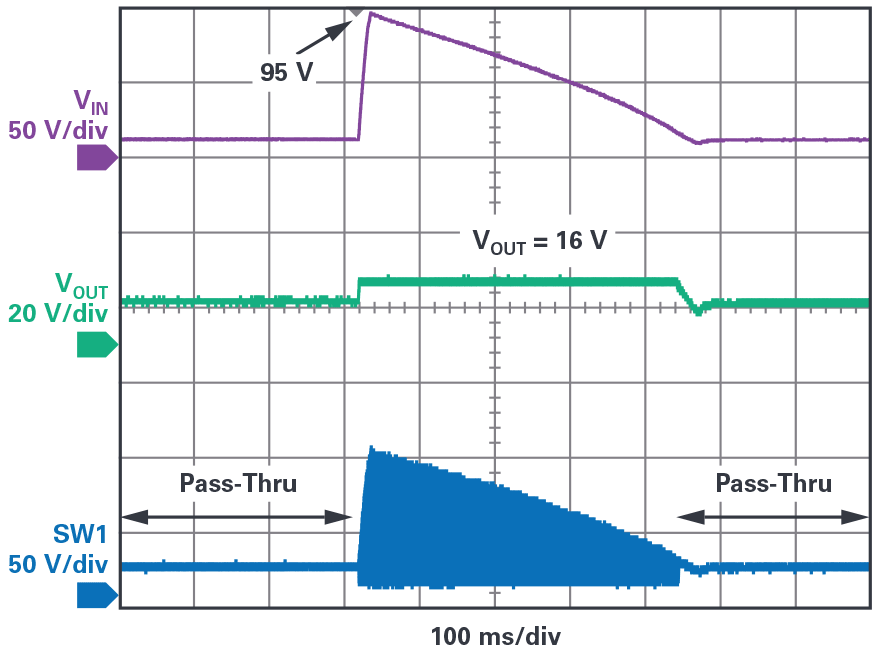

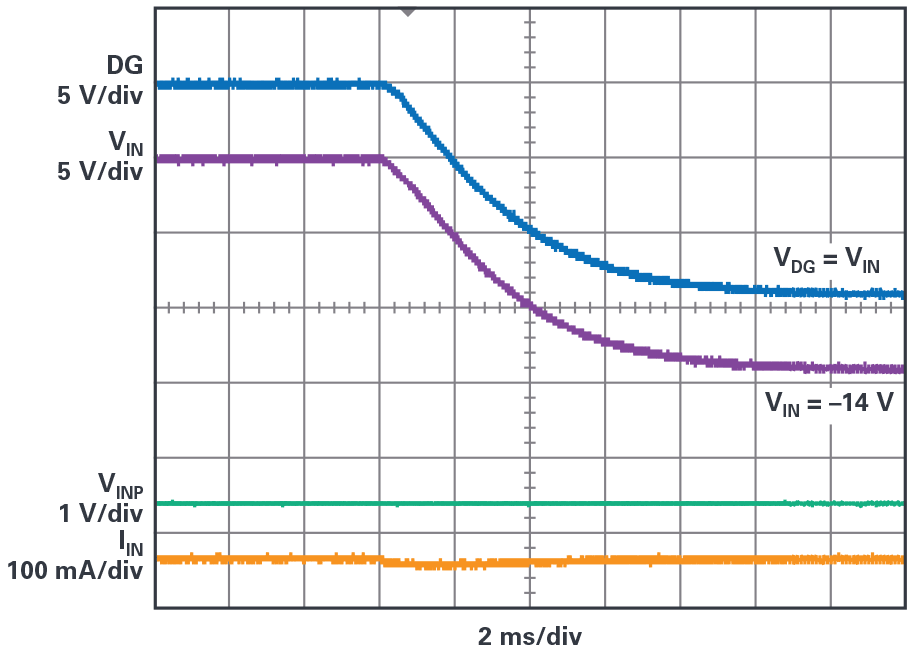

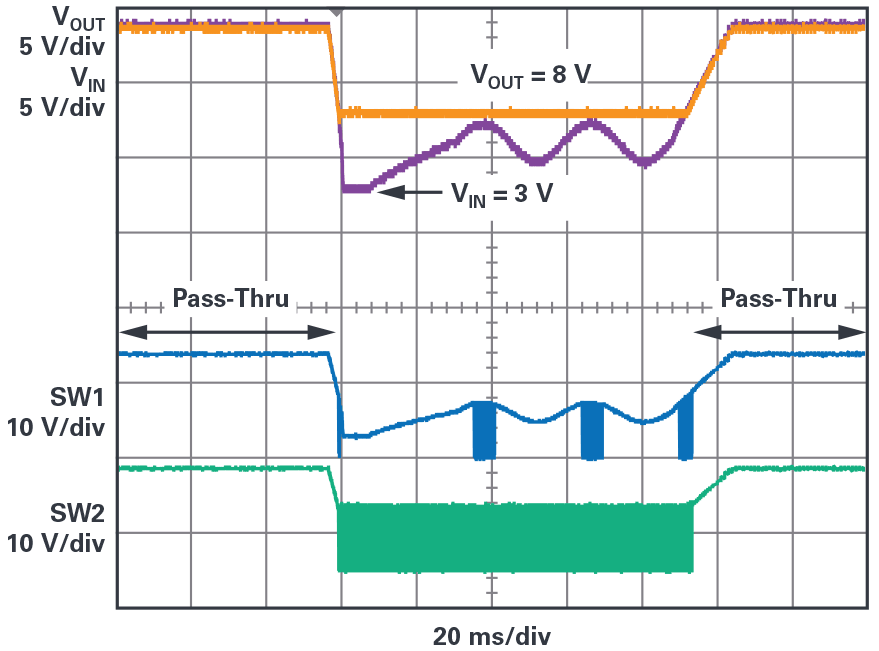

「LT8210」は、4スイッチの昇降圧DC/DCコントローラです。出力電圧が固定の一般的な動作が可能であることに加え、Pass-Thru™という新たな動作モード(以下、パススルー・モード)に対応しています。これは、プログラマブルな入力電圧ウィンドウを使用することで、スイッチング損失とEMIを低減することを可能にするというものです(図4)。2.8V~100Vの入力電圧に対応するので、最も激しくバッテリ電圧が低下するエンジンの始動時にも、振幅がピークに達する抑制されていない負荷ダンプ時にもレギュレーションを実現できます。図5に、同ICのアプリケーション回路例を示しました。NチャンネルのMOSFET(図中のDG)を1個追加することで、-40Vまでの逆電圧に対する保護機能を実装することも可能です。

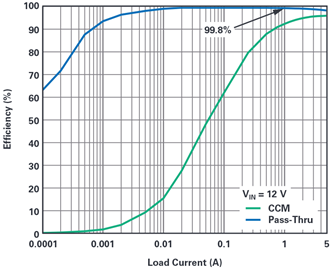

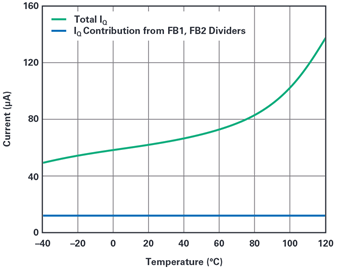

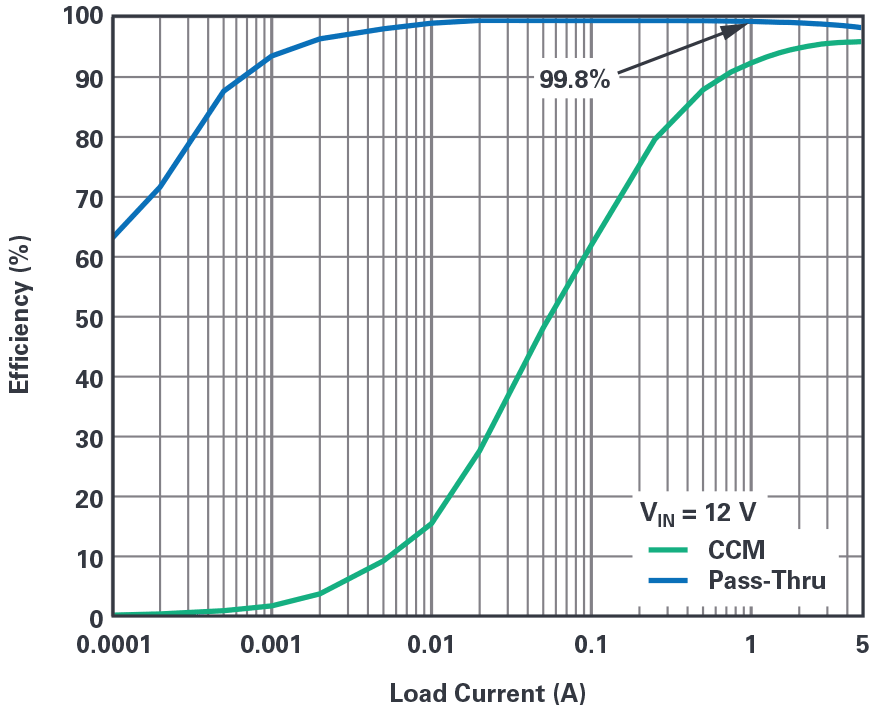

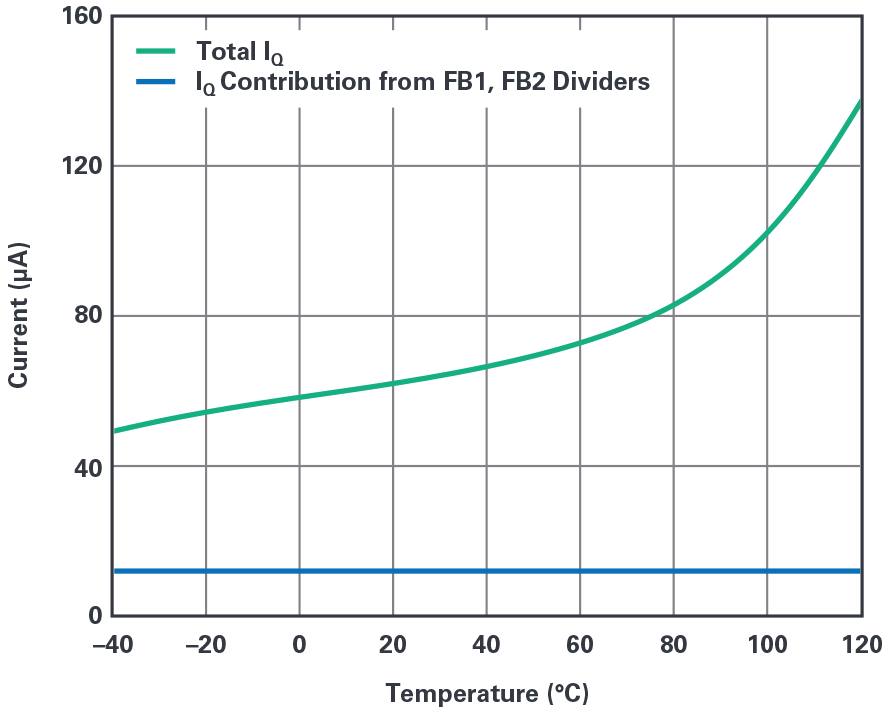

パススルー・モードでは、入力電圧が電圧ウィンドウの範囲外にある場合、出力電圧が電圧ウィンドウの上限値/下限値にレギュレートされます。ウィンドウの上限値/下限値は、FB2ピンとFB1ピンに接続された分圧回路によってプログラムできます。入力電圧がウィンドウの範囲内にある場合、トップのスイッチA、Dが連続的にオンになり、入力電圧がそのまま出力されます。つまり、この状態ではスイッチングが行われないので、LT8210のトータルの自己消費電流は数十μAまで低下します。スイッチング損失が発生しないことから、効率は99.9%以上に達します。スイッチングが行われないということは、EMIも発生しないということを意味します。

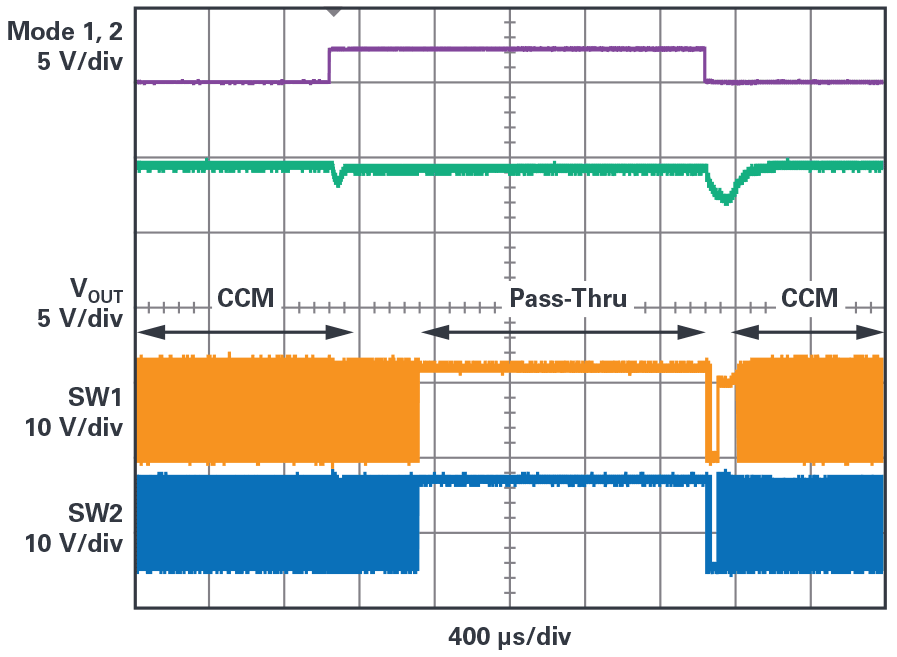

LT8210では、MODE1ピンとMODE2ピンに印加する信号をトグルすることによって、直ちに動作モードを切り替えることができます。つまり、出力電圧が固定の昇降圧レギュレータとして各モード(CCM、DCM、Burst Mode™)で動作させている際、アプリケーションの状態の変化に応じ、即座にパススルー・モードに切り替えて動作させることが可能だということです。これは、常時オンのシステムや起動と停止を繰り返すアプリケーションにおいて、非常に有用な機能です。

パススルー・モードにおける性能

パススルー・モードに対応する図5のソリューションでは、入力電圧が8V~17Vのウィンドウ範囲内にある場合、それをそのまま出力します。入力電圧がウィンドウ範囲の上限である17Vよりも高い場合には、LT8210は降圧動作を行って17Vを出力します。入力電圧が8Vを下回ると、LT8210は昇圧動作を行い、8Vを出力します。インダクタの電流制限か、(IMONピンによって)プログラムされた平均電流制限を超える電流が検出された場合には、保護機能が働きます。具体的には、パススルー・モードのウィンドウ内でスイッチング動作がトリガされ、電流の制御が行われます。

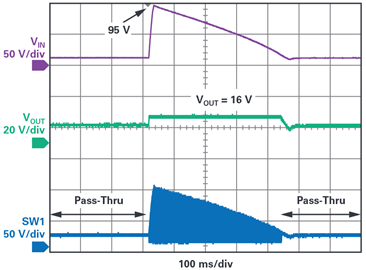

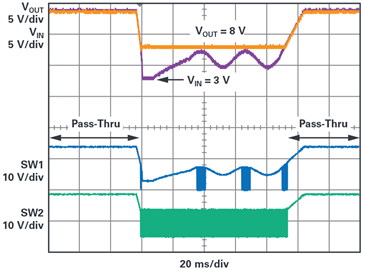

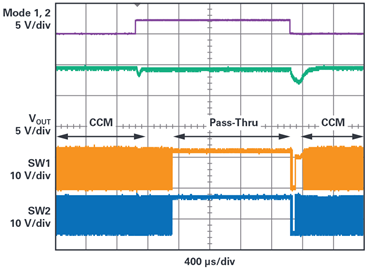

図6、図7、図8に示したのは、それぞれ負荷ダンプ、逆電圧、エンジンの始動プロファイルの試験に対するLT8210の応答です。図9、図10は、パススルー・モードで動作している場合の効率と自己消費電流IQを表しています。図9のとおり、同モードで動作している場合の効率の高さには目を見張るものがあります。図11に示したのは、パススルー・モードとCCMモードの間で動作が遷移する場合の信号波形です。アナログ・デバイセズは、ISO16750-2で定められた試験に対し、図5の回路がどのような性能を示すのかシミュレーションするための環境を用意しています。最も厳しい試験パルスに対応するLTspiceのファイル(高速化バージョン)を、analog.com/media/en/simulation-models/LTspice-demo-circuits/LT8210_AutomotivePassThru.ascとして提供しています。

まとめ

車載エレクトロニクスで使用する電源の設計においては、4スイッチの昇降圧DC/DCコントローラであるLT8210が優れたソリューションとなります。同ICは、2.8V~100Vの入力電圧に対応し、逆電圧に対する保護機能を備え、新たなパススルー・モードに対応しているからです。パススルー・モードでは、固定の電圧ではなく、ユーザがプログラムしたウィンドウ内の電圧に出力をレギュレートします。このモードにより、昇降圧動作が抱える欠点を解消できます。具体的には、スイッチング・ノイズとスイッチング損失を排除し、非常に少ない自己消費電流で動作を実現します。負荷ダンプやコールド・クランクなどで大振幅のトランジェントが発生した場合でも、MOSFETのSOAからの制約や、リニア・レギュレータの電流/タイミングに関する制約を受けることはありません。その状態で、プログラムされた最小値と最大値の範囲内に出力電圧を維持します。

LT8210の新たな制御機構により、異なるスイッチング領域(昇圧、昇降圧、降圧、非スイッチング)の間をクリーンかつ高速に遷移できます。入力に大きな信号や周波数の高いAC電圧が印加された場合でも、適切なレギュレーションが得られます。詳細については、analog.com/en/education/education-library/videos/6136638907001.htmlのビデオをご覧ください。LT8210では、パススルー・モードと固定出力の昇降圧モード(CCM、DCM、Burst Mode)の動作を即座に切り替えることができます。固定の出力電圧は、パススルー・モードのウィンドウ範囲内にある任意の値に設定可能です。例えば、ウィンドウの範囲が8V~16Vである場合、出力電圧として12Vを選択するといった具合です。このような柔軟性を備えることから、低ノイズ、低IQ、高効率の動作が必要な場合にはパススルー・モードを選択し、より厳密なレギュレーションと優れた過渡応答が必要な場合にはCCM/DCM/Burst Modeを選択するといったことが行えます。パススルー・モードと通常の昇降圧モードの間で動作を自由に切り替えられることは大きなメリットとなります。

参考資料

1 Dan Eddleman「Low Quiescent Current Surge Stopper:Robust Automotive Supply Protection for ISO 7637-2 andISO 16750-2 Compliance(自己消費電流の少ないサージ・ストッパー:ISO 7637-2とISO 16750-2に適合し、高い堅牢性を誇る車載電源用保護デバイス)」LT Journal of AnalogInnovation、2017年1月

2 Christian Kueck「Distilled Automotive Electronics Design(車載エレクトロニクス設計の核心)」Analog Devices、2013年4月

3 Bin Wu、Zhongming Yi「過酷な車載環境向けの包括的な電源システム、小型/高効率/低EMIを実現」Analog Dialogue、Vol. 53、2019年8月

4 Dan Eddleman「LTspice: Models of ISO 7637-2 and ISO16750-2 Transients(LTspice:ISO 7637-2とISO 16750-2で定義されたトランジェントのモデル)」Analog Devices、2019年

ISO 7637-2:2011、International Organization of Standardization、 2011年3月

ISO 16750-2:2012、International Organization of Standardization、2012年11月