はじめに

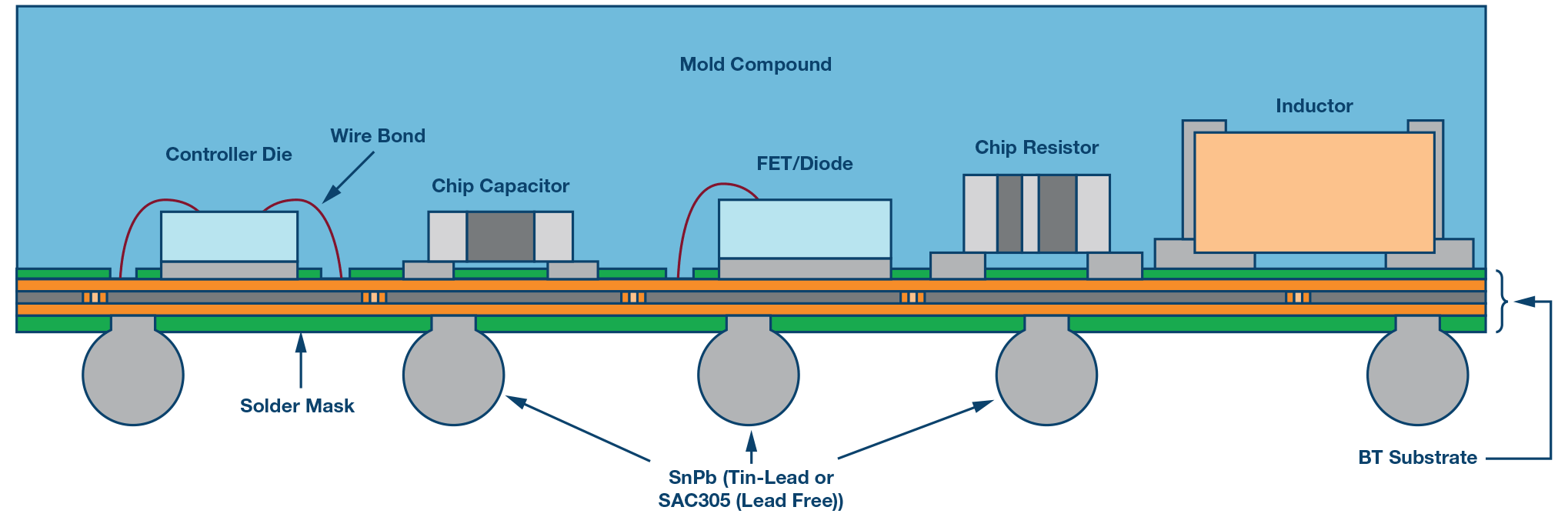

µModule®ファミリのレギュレータ製品は、一見すると表面実装型のICのように見えます。しかし、実際にはICだけでなく、パワー・コンバータを構成するために必要なあらゆる部品が1つのパッケージに収められています。具体的には、DC/DCコントローラのダイ、パワーMOSFETのダイ、インダクタ、コンデンサ、抵抗などが熱効率に優れる積層基板に実装されています。その基板がプラスチックのモールド・キャップを使って封止されています。µModuleレギュレータは、プリント回路基板に簡単に実装することができます。いくつかの部品を追加するだけで、完全な電源回路を構成することが可能です。

µModuleレギュレータは、業界最高レベルの品質基準に基づいて開発されています。そのため、同レギュレータを採用すれば、多大な労力、リスク、時間を費やすことなく、高性能で電力密度の高いソリューションを手にすることができます。µModuleは、アナログ・デバイセズの電源に関する専門知識やノウハウのすべてを、ICと同じ形状のパッケージに詰め込んだようなものです。最終製品の量産がわずか数週間後に迫っており、パワー・コンバータ回路の設計にかける時間が残されていないといった状況も、時には起こりうるでしょう。なかには、深夜から早朝までのすべての時間を電源のデバッグに費やしたことがある方もいるかもしれません。ディスクリート部品をベースとする「DIY」のソリューションの代わりにµModuleレギュレータを採用すれば、そのような状況を回避できます。

標準的なµModule製品には、LGAとBGAのパッケージ・オプションがあります。スイッチング・レギュレータ回路を構成する部品のうちいくつかはダイの形状ですが、それ以外はパッケージングされた完成品です。それらの部品は、すべて電気的性能と熱性能に優れたBT(ビスマレイミド・トリアジン)積層基板に実装されています。また、µModule製品は集積度が高いだけではなく、競合製品を上回る特性/性能を提供します。

電源の設計を専門とする技術者の数は、世界的に減少しつつあります。現在、多くの企業では、必要とするすべての電源を開発できるだけの人材を確保できていないという状況が発生しています。ある業界誌は、学位を持つ電源設計技術者の平均年齢は57歳であると報告しています。これは世界的な統計であり、その平均年齢が最も低いのは中国だといいます。

電源設計技術者に関する懸念事項としては、以下の3つが挙げられます。

- 人手不足が原因ですべての仕事をこなすことができていません。

- 設計に対して最適な部品を探し出すのが容易ではありません。

- 市場投入までの期間の短縮を求める圧力が高まっています。

このような状況にあることから、当社は、最終的なアプリケーションで求められるすべての性能を満たした電源の完成品を提供できるようにしたいと考えました。それにあたっては、より多くの機能、より高い性能を実現すると共に、プリント基板上の実装スペースを最小限に抑える必要があると考えました。そのためには、非常に複雑な制約が加わる熱設計に対処しなければなりません。なぜなら、設計者は冷却用のエアフローが制限される環境でも、より多くの電力を供給できるようにしながら、より多くの機能を従来よりもわずかなスペースに詰め込みたいと考えるからです。また、開発期間の短縮を求める圧力は強大です。電源の設計は、システム設計の最後に行われることが少なくなく、量産開始までにわずか数週間しか残されていないといった状況すら発生するからです。

プリント基板上の実装スペースをいかに小さく抑えるかということは、ほとんどの設計において、非常に優先度の高い課題として扱われます。例えば、データ通信やテレコムに使われる基板には、多くのプロセッサ、ASIC、メモリなどが必ず搭載されています。当然のことながら、基板上では、それらすべてに電力を供給する必要があります。中間システム・バス電圧としては、12V~48Vの範囲内の様々な値が使われます。各デバイスの電源電圧についても、0.6Vを必要とするものもあれば、5Vを必要とするものもあります。また、システム設計者には、より多くの機能を、より小さな実装スペースで実現することが常に求められます。何種類もの電源電圧を供給することと、実装スペースを抑えることは、多くの場合、相容れない要件だと考えられます。

解決が必要な設計上の問題

熱設計に対する制約は、ますます厳しくなりつつあります。より多くの機能を基板上に詰め込むので、各コンポーネントに電力を供給するために必要なトータルの電力レベルも増加の一途をたどります。一方、熱を放出するためのスペースにも制約があり、エアフローにも制限が加わることから、冷却は非常に重要な課題になります。システムには、満たさなければならない最高内部周囲温度が存在します。また、性能と長期的な信頼性について妥協することは許されません。そのため、設計者にとって、熱の問題は頭痛の種になります。

他社との競争で優位に立つことと、より早く収入を生み出すことがより強く求められていることから、開発期間の短縮を求める圧力は、急激に高まっています。そのため、電源設計者には、数日とまでは言わないまでも、数週間のうちにはパワー・コンバージョン回路を設計して機能させることが求められます。

簡単に言えば、µModule製品はシンプルで、完成された、実績のあるパワー・コンバージョンのソリューションです。つまり、µModule製品を採用するということは、実験室で深夜まで電源のデバッグを行う必要がなくなるということを意味します。

最終的なシステムの長期間にわたる動作を保証するためには、µModule製品についても、優れた品質を実現し、長期的な信頼性を保証する必要があります。そのため、当社は、過酷な環境における長期間の動作を保証するために、品質と信頼性に関する厳しいテストを実施してきました。

当社は、初のµModule製品となる「LTM4600」を2005年10月にリリースしました。それ以降に積み上げてきたテストの結果/データの概要を以下にまとめます。

- 2200万回以上のパワー・サイクル

- 500万デバイス時間以上の高温動作寿命

- 200万時間以上の実装後の温度サイクル。1日24時間、1週間に7日、1年間に365日、休むことなく10年間にわたり、パッケージのリードからプリント回路基板への間欠接触の問題が発生することなく動作可能であることを保証するためのテストです。

- 2500万回以上の-65°C~150°Cの温度サイクル。

- 1600万回以上の-65°C~150°Cの熱衝撃サイクル。これは、完成した電源の液槽式熱衝撃試験の結果であることに注目していください。

最終的に、FIT(Failure In Time)レートは0.4未満という結果が得られました。これは、10億デバイス動作時間当たりのデバイスの故障数が0.4個という意味です。これは、完全な電源を対象とした値です。競合他社の多くのIC(パッケージ当たり1個のシリコン)は、これよりもFITレートが高いという事実に注目してください。

パッケージの進化

続いて、µModuleのパッケージについて詳しく説明します。2005年に初めてLTM4600をリリースした際、パッケージとしてはLGAを採用していました。当時の考え方は、多くのVLSI製品がLGAを採用していたので、µModule製品も同じくLGAを採用していればユーザにとって使いやすいだろうというものでした。この考え方にも一理ありましたが、誰にとってもLGAが使いやすいというわけでもありませんでした。

そのため、パッケージ・オプションとしてBGAも用意されることになりました。実際、LGAを採用した製品を使用して量産を行うことに慣れていないユーザにとっては、BGAの方が扱いやすかったようです。また、円形のピン・パッドにハンダ・ボールを付加するのは容易でした。しかも、鉛ハンダのハンダ・ボールにも、鉛フリーのハンダ・ボールにも対応できます。µModule製品のユーザは、航空宇宙/防衛の分野に多かったので、この特徴が歓迎されました。

µModule製品として最初に投入されたLTM4600は、入力電圧が4.5V~20Vで、出力電圧が0.6V~5.5Vの降圧レギュレータです。連続出力電流は最大10Aであり、15mm×15mm×2.82mmの表面実装型LGAパッケージを採用していました。典型的なアプリケーションである12Vの入力、3.3V/10Aの出力という条件で、90%の効率を達成していました。2005年10月の時点で、このレベルの性能を実現しているというのは画期的なことでした。

この頃、当社の次なる目標は、µModule製品の熱性能を改善し、15mm×15mmという寸法を維持しつつ、出力電流密度を高めることでした。熱性能は明らかに重大な問題だったので、いかにパッケージから熱を逃がすかということに注力する必要がありました。この目標を達成するために、BT積層基板を採用することになりました。BT積層基板は熱性能に優れており、µModule製品のパッケージの底部からプリント基板に熱を逃すのが容易だと考えられたためです。2000年代の半ばには、このBT積層基板を採用した製品を市場に投入しました。しかし、その5年後には、お客様からほとんどの熱はプリント基板を通して放出することはできないとの報告を受けました。そのため、パッケージの上部から熱を逃し、空中に放出できるようにする必要がありました。そこで、パッケージの内部に封入することができ、内部のMOSFETとインダクタの上部に接続可能な特殊なヒート・シンクを設計しました。このヒート・シンクは、µModuleレギュレータの上面に露出させます。このような構造であることから、放熱性能を高めるために、お客様が独自のヒート・シンクをµModuleレギュレータの上部に追加することができます。また、200LFMのエアフローがあれば、より熱性能を高めることが可能です。パッケージの設計を改善したことにより、高い柔軟性が得られるようになったということです。

このような成果が得られたわけですが、当社は引き続き更なる改善に取り組みました。例えば、インダクタはヒート・シンクと同様に放熱効果を持ちます。そこで、新たに開発したµModuleレギュレータでは、放熱性能を改善するためにインダクタを上部に配置しました。

更に、超薄型のµModule製品も開発しました。多くの場合、プリント基板の裏面については、実装スペースに関する制限があります。ラックマウント型システムでは、プリント基板の裏面については、2.2mmという高さ制限が存在するケースが多かったのです。そのため、プリント基板の裏面は、ディスクリート部品の実装にだけ使用されていることがわかりました。そこで、当社は、スペースと密度の問題を解決でき、容易に実装可能な製品として、高さが最高1.8mmと同1.9mmのµModuleレギュレータを開発しました。

このような経過をたどったことを知っていただけば、現在のµModule製品で実現されている熱性能の高さについて、容易に理解していただけるでしょう。µModule製品では、十数年にわたって継続的に熱性能の改善を図ってきました。その成果が、最新のµModule製品には適用されているということです。

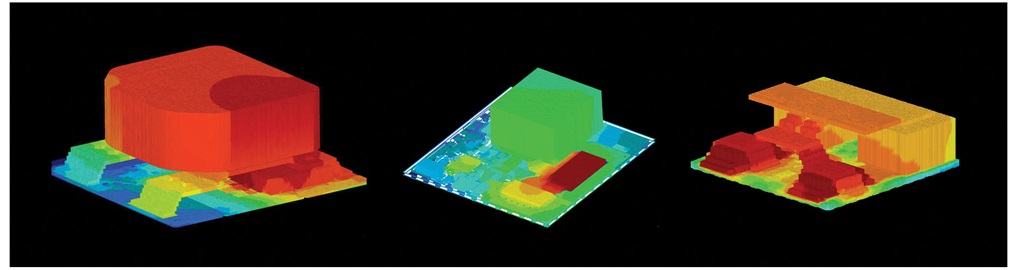

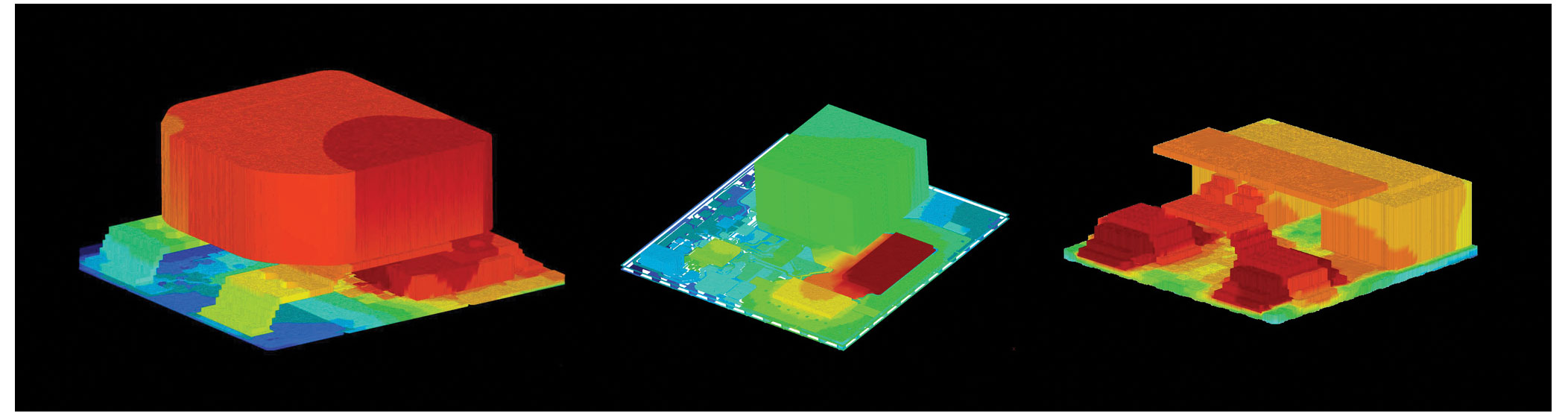

図2に、3種類の熱画像を示しました。それぞれに構造が異なるµModuleレギュレータが、どのように熱を放出するのかを示しています。いずれのレギュレータも、上部から熱を自由空間に放出することで性能を高められるような構造を採用しています。システム内部のエアフローによって、更に冷却性能を高めることもできますし、共に実装されているVLSI製品と追加のヒート・シンクを共有することも可能です。青色の部分は温度が低く(電力消費が少ない)、橙色~赤色の部分は温度が高い(電力消費が多い)ことを表しています。電力変換の過程で発生した熱を、プリント基板に向けて放出するのではなく、自由空間に放出したい場合に、このような状態になるということです。

当社は熱性能を改善すると共に、更なる小型化を実現することで、µModuleレギュレータの電力密度の向上を図ってきました。図3に示した「LTM4627」では、20Vの入力に対し、公称90%のレベルの効率で0.6V/15Aの出力を得ることができます。その隣に示したのは、より新しい製品である「LTM4638」です。こちらも20Vの入力に対し、公称86%の効率で0.6V/15Aの出力を得ることが可能です。このように両製品の性能はよく似ています。但し、体積を比べると、LTM4638はLTM4627の約18%しかありません。図3を見れば、その大きさの違いを実感していただけるでしょう。

両製品の変換効率の差は、同じ動作条件の下ではわずかです。しかし、実装に必要なスペースには大きな差があります。4年弱の間にこのような進化を遂げたのです。

単体で100A出力が可能なμModule製品の開発

従来から大出力に対応するµModuleレギュレータを活用していたユーザは、より小型で、より効率が高く、より電流密度の高い製品を求め続けていました。そうした特徴を同時に満たすのは困難だと考えられていたのにもかかわらずです。当社の設計チームは、このようなニーズを真摯に受け止め、それを実現できる方法を模索しました。

2013年~2016年に遡ると、当社は、デバイス当たり26A~50Aの出力電流を供給できる15mm×15mmのµModuleレギュレータを提供していました。また、大電力を供給可能なレギュレータ製品としては、目指すべき重要な仕様がありました。それは、例えば12Vの入力から1Vの出力を得る際に、90%の変換効率で定格の出力電流を供給できるというものです。ほとんどのアプリケーションでは、熱として放出される電力損失については、10%までなら許容されるからです。2016年の後半までに、40A以上の電流を供給できるµModuleレギュレータにおいて、効率は88%~89%に達しました。つまり、目標に大きく近づいたということです。

単体で100Aの出力電流が得られるµModuleレギュレータが実現されるまでは、以下に示すように、複数のレギュレータを使用する必要がありました。

2010年:並列に接続した12個の「LTM4601」をPolyphase®動作させることにより、12Vから1Vへの降圧時に100Aの出力電流を供給できるようになりました。

2012年:並列に接続した4個の「LTM4620」をPolyphase動作させることにより、12Vから1Vへの降圧時に100Aの出力電流を供給できるようになりました。

2014年:並列に接続した3個の「LTM4630」をPolyphase動作させることにより、12Vから1Vへの降圧時に100Aの出力電流を供給できるようになりました。

2016年:並列に接続した2個の「LTM4650」をPolyphase動作させることにより、12Vから1Vへの降圧時に100Aの出力電流を供給できるようになりました。入力、負荷、温度の全範囲にわたるトータルのDC誤差は±1%です。

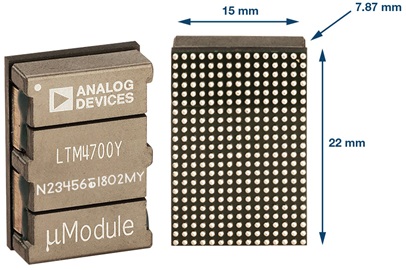

このような経過をたどり、2018年11月には、50Aのデュアル出力または100Aのシングル出力に対応可能なµModuleレギュレータ「LTM4700」を製品化しました(図4)。

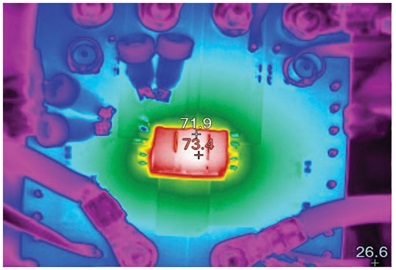

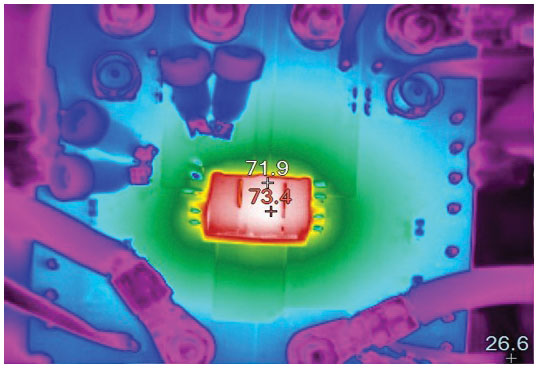

図5に示したのは、LTM4700を通常動作させている際の熱画像です。わずか200LFMのエアフローという条件下で、12Vから1Vへの降圧時に100Aの出力電流、89.6%の変換効率が得られています。これは、クラス最高レベルの性能/効率を達成しているということを意味します。そのため、例えばデータ・センターのインフラにおいて冷却の要件を緩和することが可能な優れた選択肢となっています。

LTM4700の主な仕様を以下に示します。

- 100Aのシングル出力が可能なµModuleレギュレータ。50Aのデュアル出力を実現することもできます。

- 入力が12V、出力が1V/100Aの場合に、わずか200LFMのエアフローという条件下で90%に近い変換効率を得ることができます。全温度範囲におけるDC誤差は、最大で±0.5%です。

- 外形寸法は15mm×22mm×7.82mmです。

また、LTM4700は、PMBus/I2CインターフェースやPSM ( Power System Management)にも対応しています。

そのため、以下のような様々な機能を利用できます。

- デジタル通信バスを介して、電源に関する重要なパラメータを設定することができます。例えば、電圧の設定、複雑なオン/ オフ・シーケンスの定義、OV( 過電圧) やUV( 低電圧) といった障害に関する閾値などの定義、スイッチング周波数の設定、電流の制限値の設定などが行えます。

- 同じ通信バスを介して、入力電圧と出力電圧、入力電流と出力電流、入力電力と出力電力、内部温度と外部温度といった重要な動作パラメータをリードバックすることが可能です。一部の製品では、エネルギー消費量の測定も行えます。

- 電源電圧を非常に高い精度で調節できます。また、設計マージンについて、非常に高い精度でクローズドループのテストを実施することが可能です。

- PSMデバイスによって、信頼性と品質を高めることができます。

- 内蔵サーボ・ループは、製品の寿命を通して電源の精度を高く維持し、信頼性を向上します。

- PSMデバイスのリードバック機能を使うことで、インサーキット・テストのテスト・カバレッジを向上することが可能です。それにより、現場に配備する前に、欠陥のありそうなデバイスを排除することができます。

- お客様の製品が動作している間、PSMデバイスは、重要なパラメータの監視を続けます。電圧、電流、温度の傾向に基づき、電源システムのプロファイリングを行います。システムが良好であることを示す特徴が見つかったら、欠陥のあるシステムや故障しそうなシステムを特定することができます。

まとめ

アナログ・デバイセズは、2005年に初のµModuleレギュレータであるLTM4600をリリースしました。パッケージは15mm×15mm×2.8mmのLGAで、12Vから1.2Vへの降圧時に、10Aの出力電流と89%の効率を得ることが可能でした。その13年後には、200LFMのエアフローという条件下で、12Vから1Vへの降圧時に100Aの出力電流、89.6%の効率を実現するLTM4700を製品化しました。当社の取り組みはそれで終わったわけではありません。既に当社の設計者は、より優れた機能/性能を実現できる次のモジュール製品の開発に注力しています。