Thought Leadership

ワイヤレス・バッテリ管理システムによるスマート・バッテリ・ソリューション、EV用バッテリの性能/寿命/価値の向上に大きく貢献

はじめに

乗用車/商用車を電動化するという流れは、市場に広く浸透しました。現在は、新たなフェーズに移行する段階にあると言えるでしょう。実際、技術の実現可能性を実証する段階から、高級車の量産段階に移行したことは明らかです。新たな技術の実用化/商用化は、より最適化された手ごろな価格の車両の登場につながります。

ただ、最新世代の電気自動車(EV)は従来の内燃エンジン車に比べると高額です。その意味で、EVはやや魅力に欠けると捉えている方は少なからず存在します。商業的に成功し、なおかつサステナブルな市場の成長を実現するためには、依然としてコストの低下と性能の改善が重要だと言えます。EVにおいて最も重要な要素はバッテリ・システムです。車両のライフサイクル全体を通して、バッテリ・システムのサイズ、重量、コストは競争優位性に影響を与えます。また、1回の充電によって実現可能な航続距離も重要です。航続距離は、市場におけるEVの魅力と競争力に多大な影響を及ぼします。バッテリについて注目すべき事柄は他にもあります。今後は寿命を迎えるEVの数がどんどん増えていきます。それに伴い、自動車メーカーは、廃棄される車両から回収されたバッテリのセカンド・ライフへの対応を迫られることになります。つまり、セカンド・ライフのバッテリによって得られる価値をめぐり、競争しなければならない状況にあるということです。

上記のような課題が存在するなか、バッテリのイノベーションに関する報道を見ると、新たなパッケージのコンセプトや、新たな素材にスポットが当てられていることがわかります。そうした新技術によって、いつの日か現在のリチウム技術をベースとするよりも、多くの電荷を蓄積できるようになる可能性があるからです。しかし、実際には、バッテリの別の側面にも注意を払わなければなりません。例えば、バッテリの充電状態(SOC:State of Charge)や健全性(SOH:State of Health)を監視するバッテリ管理(バッテリ・マネージメント)システム(BMS:Battery Management System)は極めて重要な要素です。BMSはバッテリのイノベーションを支えるものであり、そのイノベーションに歩調を合わせた進化が求められます。

そうした観点から見た場合、BMSのワイヤレス化を実現する技術は、注目に値する極めて重要なものであることがわかります。実際、アナログ・デバイセズが開発したwBMS(Wireless BMS)は、General Motors(GM)のモジュール式バッテリ・プラットフォーム「Ultium」に採用されました。そして、現在は量産向けに提供されている段階にあります。wBMSは、自動車メーカーに対し、バッテリの寿命の全期間を通した新たな競争力を提供します。最初にバッテリ・モジュールが組み立てられた時点に始まり、EVでの使用を経て、車体が廃棄された後も、必要に応じてバッテリのセカンド・ライフまで含んだ形で貢献を果たすということです。

バッテリの有線接続は、コストと重量がかさむ複雑な手法

アナログ・デバイセズは、なぜwBMS技術を開発するとの考えに至ったのでしょうか。その発端は、従来型のEV用バッテリ・パックについて分析を実施したことにありました。専門技術に基づいて行われた分析の結果、バッテリ・パックで使用される通信用のワイヤがEVにおける大きな課題であるとの結論に至ったのです。アナログ・デバイセズは、ワイヤレス通信の分野において市場で最も精度の高いBMS用のICを供給しています。また、世界で最も堅牢な産業環境用のメッシュ・ネットワーク技術を開発した実績も有しています。これらの事実も、wBMSの開発を後押しする要因になりました。では、バッテリ・パックのワイヤは具体的にどのような問題を抱えていたのでしょうか。

従来型のEV用バッテリ・パックにおいて、各セルに関する計測はバッテリ管理ICによって行われます。バッテリ管理ICで取得したデータは、ワイヤを介してバッテリ・パックのECU(電子制御ユニット)に送信されます。この通信に関する要件には、大型バッテリ・パックの複雑なアーキテクチャが反映されます。通常、バッテリ・パックは複数のバッテリ・モジュールで構成されます。そして、各モジュールには複数のバッテリ・セルが含まれています。それらのセルには製造ばらつきが伴います。つまり、各セルは、定められた許容範囲内には収まるものの個々に異なる特性を示します。最大限のバッテリ容量、寿命、性能を実現するには、バッテリが動作する上で重要な意味を持つパラメータを、モジュールごとに監視/記録しなければなりません。

代表的なパラメータとしては、電圧、充電電流、放電電流、温度などが挙げられます。この監視/記録を実現するために、EV用のバッテリには各モジュールまたはセルからのデータを転送するための手段が必要になるのです。つまり、電圧や温度を測定し、その結果をECUのプロセッサに転送しなければなりません(図1)。従来、その転送を実現するためには有線の接続が用いられていました。

有線のBMSが抱える欠点

有線の接続は、多くの技術者にとってなじみ深いものです。十分に理解されているということは、明らかな長所になります。しかし、有線の接続にはいくつかの欠点が存在します。例えば、銅製のワイヤ・ハーネスは重量がかさむことに加え、多くのスペースを専有します。もし、そのスペースにバッテリ・セルを配備できるようになれば、その分だけ電力容量を増やすことが可能になります。また、ワイヤは、バッテリの筐体構造にしっかりと固定する必要があります。そのためのコネクタは、振動や衝撃にさらされると機械的な故障に至るおそれがあります。

つまり、ワイヤによる接続は、開発作業、製造コスト、重量が増加する要因になります。それだけでなく、機械的な信頼性が低下し、使用可能なスペースが減少する原因にもなります。その結果、航続距離を延ばすことが難しくなります。では、ワイヤ・ハーネスを排除することができたとしたら、どのような効果が得られるのでしょうか。車両を設計する際には、バッテリ・パックのフォーム・ファクタに関連した要件が発生します。ワイヤを排除できれば、それらの要件を満たすための柔軟性が新たに得られるようになるのです。

完成後のバッテリ・パックを見ると、ワイヤ・ハーネスが非常に複雑な状態で張り巡らされていることがわかります。つまり、バッテリ・パックの組み立ても、難易度が高くコストのかかる作業です。有線のバッテリ・パックでは、組み立てと接続の終端を手作業で行わなければなりません。EV用のバッテリ・モジュールは、高電圧で充電された状態で供給されます。そのため、組み立ての工程にはコストがかかるだけでなく、危険が伴います。製造ラインの作業者の安全性を確保するためには、安全に関する厳格なプロトコルを適用しなければなりません。

このような理由から、自動車メーカーは新たなEV用バッテリ・システムのプラットフォームに堅牢なワイヤレス技術を適用したいと考えています。ただ、ワイヤレス化が求められている理由は他にもあります。

wBMSは、新たなスマートなアプローチ

アナログ・デバイセズのwBMSは、求められるあらゆる機能を備えたソリューションです。しかも、自動車メーカーはバッテリ・パックの設計に容易に組み込むことができます。wBMSは、主に2つの要素で構成されています。1つは、各バッテリ・モジュール用のwCMC(Wireless Cell Monitoring Controller)ユニットです。もう1つは、ワイヤレス・マネージャ・ユニットです。後者のユニットは、複数のバッテリ・モジュールをECUにワイヤレスで接続する通信ネットワークを制御する役割を果たします。各wCMCユニットは、ワイヤレス通信用の回路に加え、バッテリの様々なパラメータを非常に正確に測定するためのBMSを内蔵しています。各パラメータの値を取得することにより、BMSアプリケーションの処理ユニットはバッテリのSOCとSOHを分析することが可能になります。

wBMS技術は、ワイヤ・ハーネスの設計と組み立ての工程が抱えている問題を排除します。そのことによって、両工程には大きなメリットがもたらされます。それだけでなく、バッテリのライフサイクルにおける各段階に対しても多くのメリットをもたらします。以下、wBMSを採用することによって、各段階にどのような効果が現れるのかをまとめます。

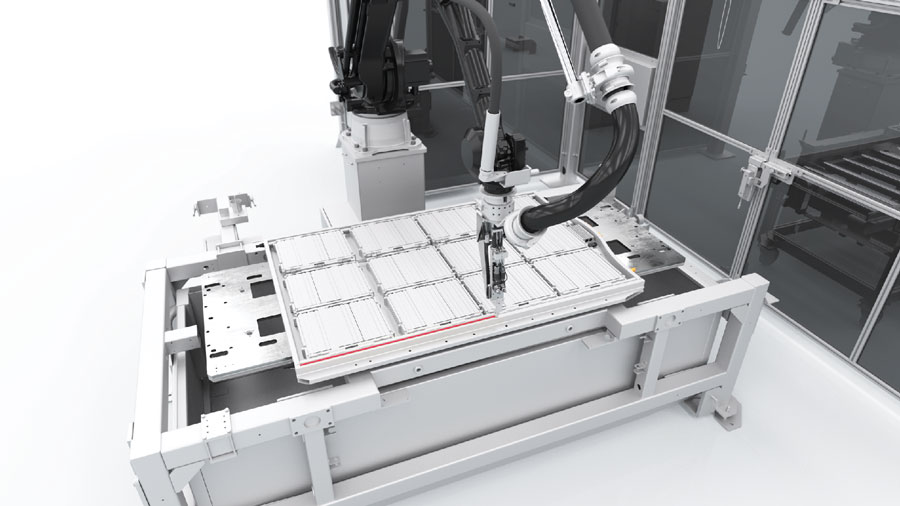

- バッテリの組み立て: wBMSを採用すれば、バッテリ・モジュールに必要な接続は電力端子だけになります。これであれば、高度に自動化された工程によって簡単に組み立てられます。組み立て時の手作業とテストの作業を排除することにより、組み立てラインの作業者にとっての安全上のリスクも排除できます(図 2)。また、モジュールについては、バッテリの中に組み込む前にテストとマッチングの確認を行うことができます。

図2. バッテリ・パックの製造作業。wBMSを採用すれば、BMSの信号の伝送に使われるワイヤ・ハーネスが排除されます。そのため、ロボットによるバッテリ・パックの自動生産が可能になります。

- 点検/修理のサービス: 安全なワイヤレス機能を備えているということは、認定修理工場で診断装置を使うことにより、バッテリ・パックに手を触れることなくその状態を容易に分析できるということを意味します。機能面の不良が検出された場合には、故障しているモジュールを容易に取り外して交換することが可能です。ワイヤレスであることから、バッテリ・システムに新しいモジュールを取り付ける作業が容易になります。

- セカンド・ライフ: EV の数が増えるにつれ、バッテリのセカンド・ライフの市場が新たに登場しました。セカンド・ライフというのは、廃棄された車両からバッテリを回収し、再生可能エネルギー用のストレージ・システムや電動ツールなどのアプリケーションで再利用するという意味です。wBMS を採用していた場合、セカンド・ライフのアプリケーションにもバッテリを容易に組み込むことができます。EV のメーカーは、廃棄された EV が搭載していたバッテリのリサイクルや、廃棄に関する責任を負わなければなりません。バッテリの再利用は、EV メーカーにとって新たな価値の源泉になります。

- 廃棄: バッテリ・パックに含まれるリサイクル可能な金属と潜在的な有害物質は、規則に基づく承認された廃棄方法に従って処理する必要があります。wBMS を採用した場合、通信用のワイヤ・ハーネスが存在せず、接続が単純になります。そのため、有線方式のバッテリよりも容易かつ迅速にバッテリ・モジュールを取り外すことができます。

- データの管理: wBMS 技術を適用すると、各インテリジェント・モジュールからバッテリに関する重要なデータを読み出すのが容易になります。これは、バッテリの状態を個別に判定できるということを意味します。それらのデータからは、モジュールの SOC や SOH などに関する情報を得ることが可能です。それらの情報と、そのモジュールが最初に製造されたときのデータを組み合わせることにより、セカンド・ライフのアプリケーションにおいてそのモジュールを最適な形で再利用することができます。加えて、モジュールを販売する際に、それぞれの詳細な仕様セットを提供することも可能になります。それらのデータを直ちに使用できる状態にあれば、モジュールを再販する際の価値を高められます。

アナログ・デバイセズのwBMSは 完全なソリューション

アナログ・デバイセズのwBMSには、ワイヤレス・ネットワーク・プロトコルが実装されています。そのプロトコルは、ネットワーク規模の時間同期技術に基づいています。また、あらゆる動作条件の下で、自動車業界で求められる信頼性、安全性、セキュリティに関する要件を満たします。GMが量産しているEVにwBMSが採用されているという事実は、非常に過酷な環境でも高い信頼性が得られるということを証明しています。wBMSを適用したバッテリは、これまでに100台以上のテスト車両に搭載されました。それらの車両は、砂漠や極寒の地域などの非常に厳しい条件下で数十万km以上のオンロード/オフロード走行を達成しています。

アナログ・デバイセズは、wBMSを提供することによって、機能安全規格であるISO 26262への適合に向けた自動車メーカーのプログラムを支援します。その無線技術とネットワーク・プロトコルは、ノイズの多い環境にも耐えられるシステムを実現します。また、高度な暗号化技術を使ってモニタリング・ユニットとマネージャの間で安全な通信を実現できるように設計されています。このようなセキュリティ面の対策により、ワイヤレス・ネットワーク上で伝送されるデータが犯罪者やハッカー(クラッカー)などに傍受されることを防ぎます。伝送されたデータは、内容に変更を加えられることなく意図した受信者に届きます。更に、受信者はメッセージの送信元を正確に把握することができます。

全寿命期間にわたり、バッテリの価値を管理する

バッテリの全寿命期間は、最初に組み立てられたときから、EVでの運用、回収を経て、セカンド・ライフに至ります。バッテリ・パックに組み込まれたwBMSの機能により、自動車メーカーと所有者は、その全期間を通してバッテリの状態を簡単に追跡することができます。また、性能と安全性を維持しつつ最大限の価値を得ることが可能になります。バッテリ・モジュールのセルの監視用ユニットとECUの間のやり取りを含めて、メーカーが定義した構成の設定に基づき、システム全体がアナログ・デバイセズの技術によって処理されることになります。

wBMS技術を支えている技術の1つに、アナログ・デバイセズのBLIS(Battery Lifecycle Insight Service)があります。これは、エッジ・ベース/クラウド・ベースでデータ処理用のソフトウェアを提供するというものです。それらのソフトウェアは、トレーサビリティ、製造の最適化、ストレージの監視、運搬時の監視、早期の故障検出、寿命の延長を支援します。wBMS技術とBLIS技術の組み合わせによって、自動車メーカーはバッテリ・パックの開発/製造における投資回収率を高めることができます。また、EVに関するビジネス戦略において経済性を改善することも可能になります。加えて、パーソナル・モビリティにおける二酸化炭素の排出量を削減することができます。更に、サステナブルな未来に向けた市場の移行を加速することが可能になります。

wBMSを採用したバッテリ・ソリューションを設計し、活用するためには何が必要になるのでしょうか。まずは、システムに関する知識を得ることが重要です。また、ここまでに説明した技術の利用や設計をサポートする手法やツールも必要になります。AVLは、お客様と共にそうしたイノベーションを確実に推進し、それを連続生産に適用できる形にして市場に投入すべく取り組みを進めています。そのために必要な、あらゆる種類のシミュレーション、テスト、設計能力、経験を提供しています。AVLが目指しているのは、バッテリの寿命の延伸と性能の改善です。それに向けて、データの分析手法、バーチャル開発の利用に支えられた予測機能、車両とバッテリに関するデータをベースとし、バッテリを取り巻くエコシステム向けのソリューションを実現すべく注力しています。

アナログ・デバイセズとAVLは、それぞれの強みを組み合わせることにより、更にスマートなBMSソリューションを世界中のお客様に提供することを目指しています。

詳細を閉じる

詳細を閉じる