はじめに

この記事は、地上型ロボット・システムであるSeekur®(図1を参照)を例に、ナビゲーション性能を向上させるために高精度MEMSジャイロスコープを適用した自律システムについて解説しています。地上型ロボット・システムの行う作業は大半が、多くの場合「非効率、不衛生、危険」なものだ、とAdept MobileRobotsのプロジェクト・マネージャSeth Allen氏は言います。つまり、ロボット・システムは人間が直接関わると費用が掛る作業や大きな危険が伴う作業、あるいは非効率な作業で使用されるのが一般的です。多くの場合、ロボット・プラットフォームは自律的に動作できる優れた特性を備えており、別の位置に移動するときは、ナビゲーション・システムを使って自身の動作を監視、制御します。位置と動作の管理する精度は実際に役立つ自律動作を実現する上で重要な要素なため、MEMS(マイクロエレクトロマシンシステム)ジャイロスコープのフィードバック検出機構はナビゲーション・システムの性能を最適化するうえで非常に役に立ちます。

ロボット・ナビゲーションの概要

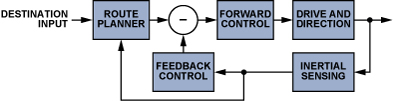

ロボットの動作は、通常、作業全体の進捗状況を管理する中央処理装置から位置変更の要求によって開始されます。ナビゲーション・システムは移動計画(移動軌跡)を立てた後、位置変更の要求を実行に移します。移動計画では、利用できる経路、既知の障害位置、ロボットの能力、関連するすべての作業目的が考慮されます。(たとえば、病院内の検体配布ロボットにとって配布時間は非常に重要です。)移動計画はコントローラに提供され、コントローラはナビゲーション制御のための駆動/方向プロファイルを作成します。これらのプロファイルによって、計画に基づく動作と進捗状況が得られます。動作は一般に複数の検出システムによって監視され、検出システムごとにフィードバック信号が生成されます。フィードバック・コントローラはそれらの信号の組合せ、そして変換を行うことにより移動計画/状態を更新します。図2は、一般的なナビゲーション・システムの基本的なブロック図です。

ナビゲーション・システム開発の主要なステップでは、まず、システム動作の目標や制約について重点を置いて各機能をよく理解する必要があります。一般に、各機能は明確に定義され、簡単に実行できるという側面を備えていますが、管理を必要とするような難しい制約もあります。場合によって、このプロセスは反復的なものとなりますが、制約を特定してそれに対処できれば、最適化のための新しい機会が生まれるでしょう。このプロセスを的確に説明するために具体例を示します。

Adept MobileRobots Seekur

Adept MobileRobots Seekurは、図3に示すような慣性ナビゲーション・システム(INS)を備えた自律ロボットです。この車両は四輪駆動システムを備えており、車輪ごとに独立したステアリング/速度制御機能が付いているので、プラットフォームを水平方向に柔軟に移動することができます。この性能は、倉庫配送システム、病院内での検体/用具配送システム、軍事力増強システムなどの最新アプリケーションで使用されるロボット車両にとって非常に有効です。

フォワード制御

ロボット・ボディ・コマンド、すなわち主要な誤差信号は、プランナーが移動経路を立案した移動計画とフィードバック検出システムによって生成される最新の移動進捗状況との差を示しています。これらの信号は、ロボット・ボディ・コマンドを各車輪用のステアリング/速度プロファイルに変換する逆運動学システム(位置、つまり座標から角度を計算する手法)に送信されます。これらのプロファイルは、アッカーマン・ステアリング関係式*(アッカーマン・ステアリングとは、車が旋回するときに外側の車輪よりも内側の方が大きな角度がつくように設定されたステアリング機構の事です。)をもとに計算されます。ステアリング関係式はタイヤの直径、表面の接触領域、間隔などの重要な幾何学的特徴を含んでいます。アッカーマンのステアリング理論と関係式に基づいて、このロボット・プラットフォームは、多くの自動車のステアリング・システムで使用されている機械式のラック・アンド・ピニオン・システム(これは、ステアリングの回転を、ステアリング・シャフトの先端にあるピニオンギヤでラックギヤに伝達して車輪の向きを変えるシステムの事です。)のステアリング角度プロファイルに似た電子的に連結されたプロファイルを生成することができます。これらの関係式を遠隔導入することで、アクセルを機械的に連結することなく、摩擦やタイヤのスリップを最小限に抑え、タイヤの摩耗やエネルギー損失を低減するとともに、単純な機械的連結では不可能な動作を実現することができます。

車輪駆動/ステアリング・システム

各車輪の駆動シャフトは、ギア・ボックスを介して駆動モータに、また別のギア・ボックスを介して光エンコーダに機械的に連結されており、その出力はオドメトリ・フィードバック・システムへの入力となります。ステアリング・シャフトはアクセルを別のサーボ・モータに連結しますが、これによって車輪のステアリング角度が確定します。また、ステアリング・シャフトはギア・ボックスを介して第二の光エンコーダに連結されます。その出力は、オドメトリ・フィードバック・システムへの入力となります。

フィードバック検出および制御

ナビゲーション・システムは、拡張Kalmanフィルタを使用し、複数のセンサから受信したデータを組み合わせてマップ上のロボットの姿勢を推定します。Seekur のオドメトリ・データ(オドメトリとは、車輪の回転量を積算して初期位置からの移動量を計算する方法の事です。)は、変換データを提供する車輪トラクション/ステアリング・エンコーダと回転のデータを提供するMEMSジャイロから得られます。

オドメトリ

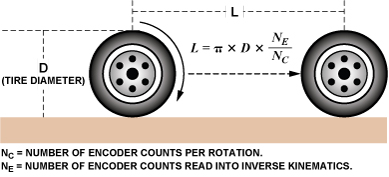

オドメトリ・フィードバック・システムは、駆動/ステアリング・シャフトの回転に対する光エンコーダの測定値に基づいて、ロボットの位置、進行方向、および速度を推定します。光エンコーダでは、ディスクによって内部の光源を遮断し、数千の小さな開口部を通して光センサに光を当てます。ディスクが回転すると一連のパルスが生成されます。一般に、このパルス列はカウンタ回路に入力されます。1回転当たりのカウント数はディスク内のスロット数と同じなので、回転数(端数を含む)はエンコーダ回路のパルス・カウントをもとに計算することができます。図4は、駆動シャフトの回転数を線形変位(位置)の変化に変換する際の基準と関係式を模式化したものです。

各車輪における駆動アクセルとステアリング・シャフト・エンコーダの測定値は、アッカーマンステアリング式を使って順運動学演算で結合され、進行方向、回転角速度、位置、速度の測定値が生成されます。

この測定システムの利点は、その検出機能が駆動/ステアリング制御システムと直接結合されるために、それらの状態を正確に知ることができるという点です。しかし、一連の実世界の座標を参照できなければ、車両の実際の速度や方向の正確さは限定されます。主な制約、あるいは誤差は、タイヤの形状の一貫性(図4のDの精度と変動)やタイヤと地表間の接触の断絶に起因します。形状は、トレッド(タイヤの接地面)の一貫性、空気圧、温度、重量すなわち、通常のロボット使用時に変化する可能性のあるすべての条件に左右されます。タイヤのスリップは回転半径、速度、および表面の一貫性に左右されます。

位置検出

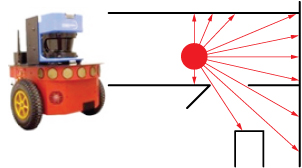

Seekur システムは、さまざまな距離(領域)を測定するセンサを使用します。インドア・アプリケーションの場合、このシステムは270°のレーザー・スキャナを使ってその環境のマップを作成します。レーザー・システムは、障害物から戻されるエネルギー・パターンや信号の戻り時間に基づいて物体の形状、サイズ、レーザー源からの距離を測定します。マッピング・モード時のシステムは、作業空間のさまざまな位置のスキャン結果を組み合わせて、その空間の特性を評価します(図5)。これによって、物体の位置、サイズ、形状を示すマップが生成されます。このマップは、実行時のスキャンのリファレンス(基準)として使用されます。レーザー・スキャナ機能は、マッピング情報と組み合わせて使用することで正確な位置情報を提供することができます。これを単独で使用した場合は、スキャン終了時間の制限や変化する環境への対応が不可能など、何らかの制約が生じます。倉庫環境では人、フォークリフト、ハンドリフトなど、多くの物体が頻繁に位置を変えます。こういったことは、目標とする速度や精度に影響を与える可能性があります。

アウトドア・アプリケーションの場合、Seekur は位置の測定に全地球測位システム(GPS)を使用します(図6)。GPSは、4機以上の衛星から送信される無線信号の移動時間を使って地球上の位置を三角測量します。これらは1m以内の精度で情報を提供できます。しかし、同システムは、建物、木々、橋、トンネルなど、さまざまな物体によって妨害される視線条件によって制限されます。戸外の物体の位置や特徴がわかっている場合は(アーバン・キャニオン、つまりGPS衛星の電波の届かない都市内峡谷)、GPSが停止したときにレーダーとソナーを使って位置の推定を補足することもできます。その場合でも、車の通過や建設現場などの動的な条件/状態が存在すると、効果が薄れることがよくあります。

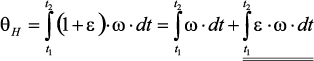

MEMS角速度検出

Seekurシステムで使用されるMEMSジャイロスコープは、Seekur 基準航行座標系で地表に垂直をなすヨー(縦)軸を中心としたSeekurの回転率を直接測定することができます。相対的な進行方向の計算に使用される関係式は、固定期間(t1 ~t2)で角速度の測定値を単純に積分したものです。

この方法の重要な利点の一つは、ロボット・フレームに装着されているジャイロスコープがギア比、バックラッシュ、タイヤの形状、表面接触の完全性などに依存せずに車両の実際の動作を測定できるという点です。しかし、進行方向の推定値はセンサの精度に関わるバイアス誤差、ノイズ、安定性、および感度に依存します。固定のバイアス誤差は、バイアス誤差ωBEを含む以下の関係式に示すように、進行方向のドリフト率に変換されます。

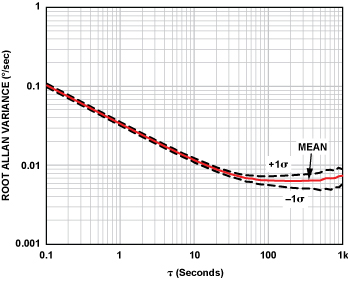

バイアス誤差には、初期バイアス誤差、条件依存のバイアス誤差の2種類があります。Seekur システムは、無動作時に初期バイアス誤差を推定します。この場合は、ナビゲーション・コンピュータが位置変更コマンドの非実行時を認識して、データを収集してバイアスの推定とバイアス補正係数の更新を円滑に実行できるようにします。このプロセスの精度は、データを収集して誤差推定を公式化するために使用できる時間と、センサ・ノイズに依存します。アラン分散曲線は、図7に示すように、バイアス精度と平均化時間の便宜的な関係を示すことができます。この曲線は、Seekur システムで現在使用されているジャイロスコープiSensor®MEMSデバイス「ADIS16265」に関するものです。このジャイロスコープの場合、Seekurはバイアス誤差20秒間平均値を0.01°/秒未満にまで低減でき、約100秒間での平均化で推定値を最適化することができます。

アラン分散曲線からは、最適な積分時間(τ=t2- t1)を直感的に理解することもできます。アラン分散の最小値は、一般にin-runバイアス安定性を示す値とみなされます。進行方向の推定値は、積分時間を設定することで最適化されます。この時間τ は、使用しているジャイロスコープのアラン分散曲線上の最小値に対応した積分時間となります。

これらの値は性能に影響を及ぼすので、バイアス温度係数などの条件依存誤差で、バイアス補正の更新のためにロボットを停止する回数を決めることができます。校正済みセンサを使用すれば、温度や電源の変化など、最も一般的な誤差源に対応することができます。たとえば、ADIS16060から、事前校正されたADIS16265に変更すると、その分サイズ、価格、消費電力が増大する可能性がありますが、温度特性面では18倍もの優れた安定性が得られます。2℃の温度の変化に対して、最大バイアスはADIS16060の0.22°/秒からADIS16265では0.012°/秒にまで低減されます。

感度誤差は、次の関係式に示すように、進行方向の実際の変化に比例します。

民生用MEMSセンサの多くは感度誤差仕様が±5%~±20%以上となっているので、これらの誤差を最小限に抑えるために校正が必要となります。ADIS16265、ADIS16135などの事前校正されたMEMSジャイロスコープは±1%未満の仕様を提供しており、制御された環境下で性能はさらに高くなります。

アプリケーション例:

倉庫の在庫配送

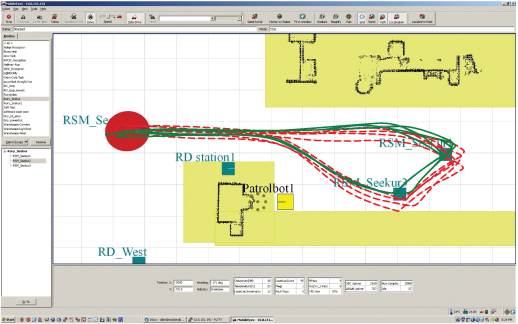

一般に、自動システム化された倉庫では、在庫の整理や出荷のためにフォークリフトやベルト・システムを用いて品物を移動します。フォークリフトは人間が直接操作する必要があり、ベルト・システムは定期的な保守・手入れが必要となります。倉庫のシステム化を最大限に高めるために、システム変更が必要とされており、そこで自律ロボット・プラットフォームへの門戸が開かれることになります。フォークリフトやベルト・システムを更新するためには大規模な設備投資が伴いますが、ロボット・システムに必要なのはソフトの変更のみで済み、ロボットのナビゲーション・システムは新たな作業に向けて再度調整が必要となるだけとなります。倉庫配送システムの重要な性能条件は、ロボットが動的な環境(障害物が移動する空間で人間の安全性を最優先しなければならない環境)で一貫した移動パターンを維持し、安全に処理を行うことです。ここで、SeekurにおけるMEMSジャイロスコープを用いることの価値を示すために、Adept MobileRobots はMEMSジャイロスコープのフィードバックがない場合(図8)と、ある場合(図9)について実験を行い、Seekurが同じ経路を正確に反復できているのかどうかを調べました。MEMSジャイロスコープのフィードバックの影響を調べるために、実験はGPS/レーザー・スキャン補正なしで行われています。

図8と図9の経路の軌跡を比較すると、精度の違いを簡単に確認できます。これらの実験では初期世代のMEMS技術を用いて行われており、約0.02°/秒の安定性を示したという点に注目することができます。現在のジャイロスコープは、同じ価格、サイズ、および消費電力レベルで2 ~ 4倍の性能を提供できます。こうした性能改善が続くことにより、ナビゲーションの性能が向上し、同じ経路を反復する精度は向上するでしょう。その結果、病院の検体/用具配送など、新しいアプリケーションや市場がさらに開けると考えられます。

補給コンポイ

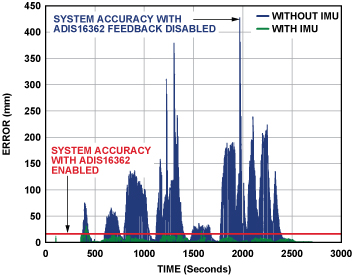

現在の米国のDARPAの戦略は、戦力を倍増するためにロボット技術の向上を要求し続けています。補給コンボイ(船団や車列)は、この対象となるアプリケーションの一例です。軍隊は敵の脅威にさらされながら、ゆっくりと予想可能なパターンで移動しなければなりません。Seekur のようなロボットは、正確なナビゲーションによって補給コンボイとして重責を担い、補給経路で人間が危険にさらされるリスクを低減することができます。一つの重要な性能指標は、GPS停止時の対応力です。そこで、MEMSジャイロスコープの進行方向フィードバックが特に役立ちます。最新のSeekurナビゲーション・システムはこの環境にも適合するように設計されており、MEMS慣性測定ユニット(IMU)を使って精度を向上させ、将来の高集積化(地形管理などの機能領域)に対応できるようにしています。

このシステムがどの程度正確に位置を特定できるかをIMU使用時と未使用時とでテストするために、戸外の経路の誤差を記録し、分析しました。図10は、KalmanフィルタでオドメトリとIMUを併用した場合の誤差とオドメトリのみを使用した場合の誤差(GPSに基づく真の経路を基準とする)を比較したものです。位置精度は、IMUを使用するとほぼ15倍向上しました。

Seekur位置誤差

結論

ロボット・プラットフォームの開発者は、MEMSジャイロスコープ技術により、ナビゲーション・システムにおける方向推定や精度全体を優れたコスト効率方法で向上することができると考え始めています。iSensor®MEMSデバイスのような事前校正可能なデバイスが利用できれば、簡単に機能統合が可能となり、開発プロセスの早い段階で成功が保証され、技術者はシステムの最適化に集中することができます。MEMS技術によってジャイロスコープのノイズ、安定性、および精度の仕様が継続的に改善されると、精度や制御のレベルも継続的に向上して、自律ロボット・プラットフォームの新しい市場が次々と切り開かれる可能性があります。Seekurなどのシステムの次世代の開発は、ジャイロスコープから、完全集積化されたMEMS IMU/6自由度(6DoF)センサへと要求が移行するでしょう。ヨー軸のアプローチは役に立ちますが、地球は平坦ではありません。ほかの多くのアプリケーションは、既存のものも今後開発されるものも含めて、地形管理や精度のさらなる改良のためにMEMS IMUを導入することにより、3軸ジャイロスコープで完全なアラインメント・フィードバック/補正を実現することができます。

謝辞

本論文の作成に貢献されたSeth Allen氏、George Paul 氏、およびAdept MobileRobots のチーム全員に感謝いたします。

* 1817年にルドルフ・アッカーマンが特許を取得