現在、世界では、少なく見積もっても25万基以上の風力タービン(WT:Wind Turbine)が稼働しています。今後4年の間に、WTによる発電量は陸上で278GW、洋上で44.3GW増加すると予想されています1。このことは、発電量が3MWのWTが少なくとも10万基増設されるということを意味します。このように、現在は再生可能エネルギーの利用が拡大し、電力供給網に供給される電力が増加している状況にあります。それに伴い、産業界や政府機関にとって、WTの設備をいかに高い信頼性で運用するかということが重要な課題になっています。現在、WTについては定量的な研究が行われており、その信頼性は次第に向上していることが確認されています。例えば、米国国立再生可能エネルギー研究所が発表した2016年のレポート2によれば、WTにおいて、ギアボックスをはじめとするサブシステムの大半については、2007年から2013年までの間に信頼性を高めることに成功していると言います。実際、ギアボックスのダウンタイムは1/7に低減されました。しかし、2018年の時点でも、ギアボックスは最も部材コストが高く、最も故障しやすい3つの要素のうちの1つであることに変わりはありません2、3。ギアボックスは、1件の故障に対応するために生じる平均コストが最も高くつく要素です。大規模な交換が必要になった場合には、平均23万ユーロ(約2800万円)4ものコストが発生します。

ギアボックスの部品の信頼性は高いとは言えません。そのため、ギア、ベアリング(軸受)、シャフト(軸)の状態監視が重要視されるようになりました。ギアボックスだけでなく、WTシステムの中では、ロータ・ブレードや発電機も故障率が高い要素だと言えます5、6。WTの状態監視向けには多くのシステムが市販されています。その大半は、振動センサーを使用してギアボックスに生じた異常を検出することを目的としたものです7。また、ロータ・ブレード向けの監視システムも市販されています7。但し、この分野はまだ研究中の段階にあるとも言えます。WTに振動監視システムを適用することで得られる効果については、数多くの文献が執筆されています。また、様々なシステムの利点を詳しく調査/分析した文献も公開されています8。しかし、そうした文献では、WT向けの振動センサーに求められる要件についてはあまり触れられていません。以上のような背景を踏まえ、本稿では、WTの構成要素、故障に関する数値情報、一般的な障害の種類、障害に関するデータの収集方法などについて体系的に説明します。その上で、帯域幅、測定範囲、ノイズ密度といった振動センサーの要件について、WTの構成要素に生じる一般的な障害と関連づけて解説します。

システムの構成要素、障害の種類、センサーの要件

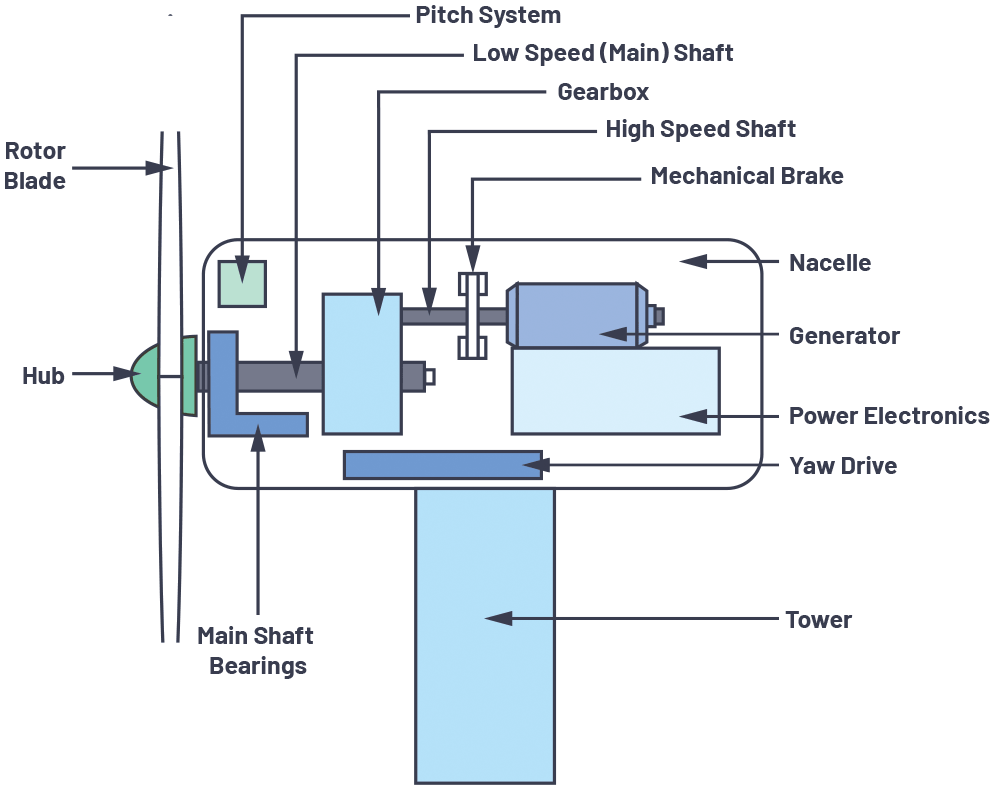

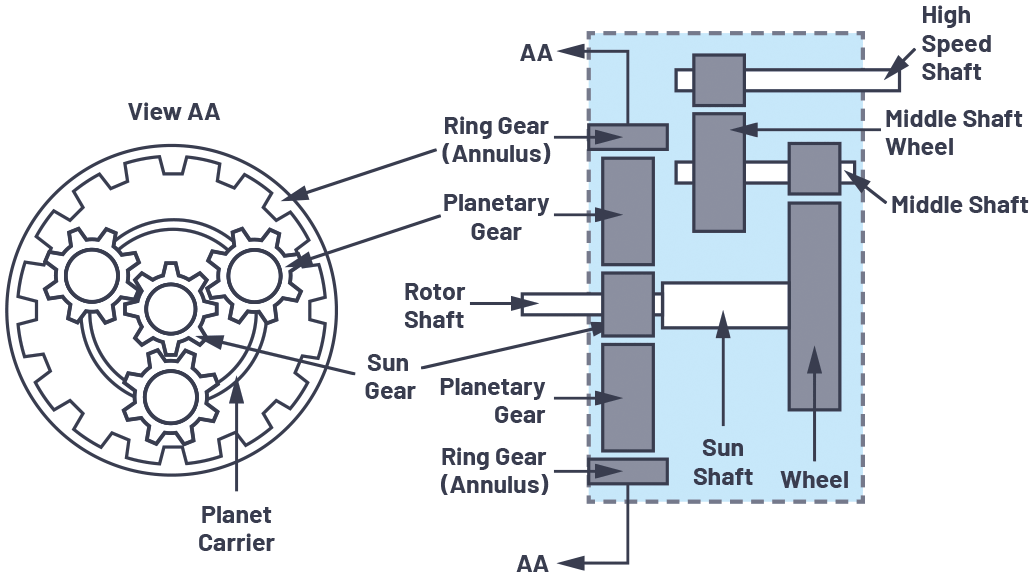

図1に示したのは、WTシステムの主要な構成要素です。図2はWTのギアボックスの構造を表しています。以下では、ギアボックス、ブレード、タワーに対象を絞り、それぞれの状態監視を行う上で振動センサーに求められる要件について説明します。なお、ヨー駆動装置、機械式のブレーキ、発電機といったものは、振動センサーを使用して監視することはありません。そうではなく、トルク、温度、オイル・パラメータ、電気信号を監視する方法が一般的に用いられています。

ギアボックス

WTのギアボックスは、低速回転するハブから高速回転する発電機へ機械的エネルギーを伝達する役割を果たします。その際、ギアボックスは、風速の変動による負荷の変動や頻繁な制動動作による過渡的な衝撃を受けることになります。ギアボックスの主要な構成要素としては、低速のロータ・シャフト(主軸)と主軸用のベアリングが挙げられます。ギアボックスは、ロータ・ブレードに加わる風力によって0rpm~20rpm(0.3Hz未満)の範囲で動作します。その際に生じる振動のシグネチャ(特徴)が増大したという事実を捕捉するためには、DCまでの範囲を網羅する振動センサーが必要です。実際、業界で用いられる認証仕様には、「振動センサーは0.1Hzまでの範囲を対象とする必要がある」と明記されています9。一方、ギアボックスの高速シャフトは、通常は3200rpm(53Hz)で動作します。また、ベアリングとギアの故障に伴って生じる高調波を捕捉するためには、低速シャフト/高速シャフト向けの振動センサーの帯域幅が10kHz以上であることが求められます9。ベアリングの共振は、回転速度に関係なく、通常は数kHzの範囲にあるからです10。

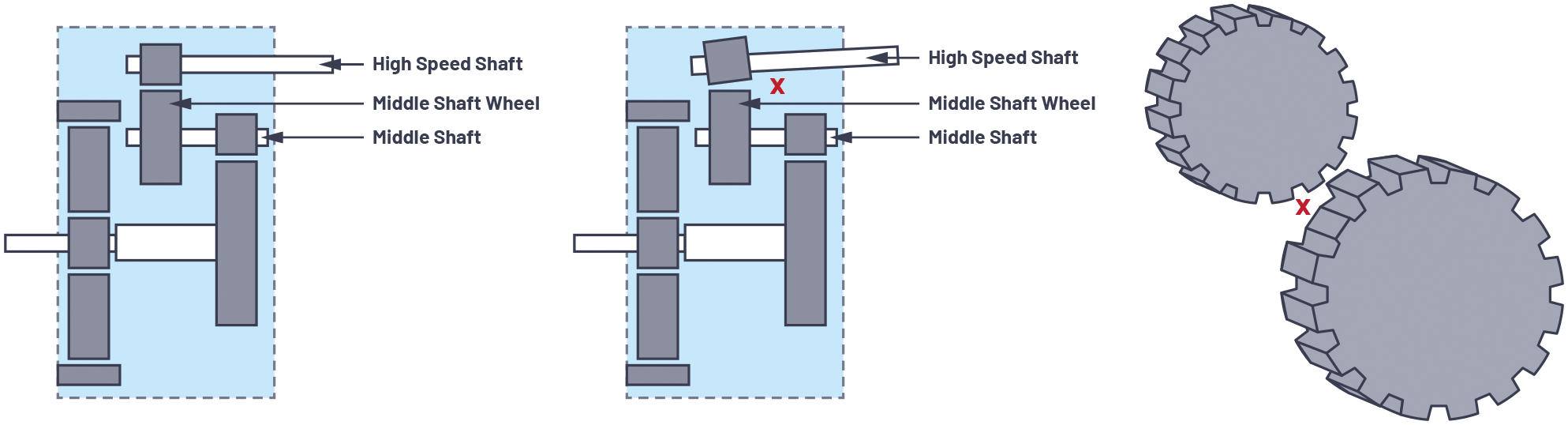

ギアボックスの故障については、ベアリングの故障が最大の要因であることは間違いありません。ベアリングの故障が根本的な原因となって、ギアボックスに致命的な故障が生じるという研究結果も報告されています11。高速シャフトのリア・ベアリングが故障すると、高速シャフトが傾き、中速シャフトのギアホイールとの間で力が不均一に伝達されます。この状態では、接触した歯に障害が発生しやすくなります(図3)。

主軸のベアリングにおいてオイル(潤滑性)が不足すると、ベアリングが故障する原因になり得る大きな影響が生じます。SKFの「NoWear」のようなソリューションでは、ベアリングに特殊なコーティングを適用しています12。それにより、オイルが枯渇するまでの時間が6倍以上に延長されています。

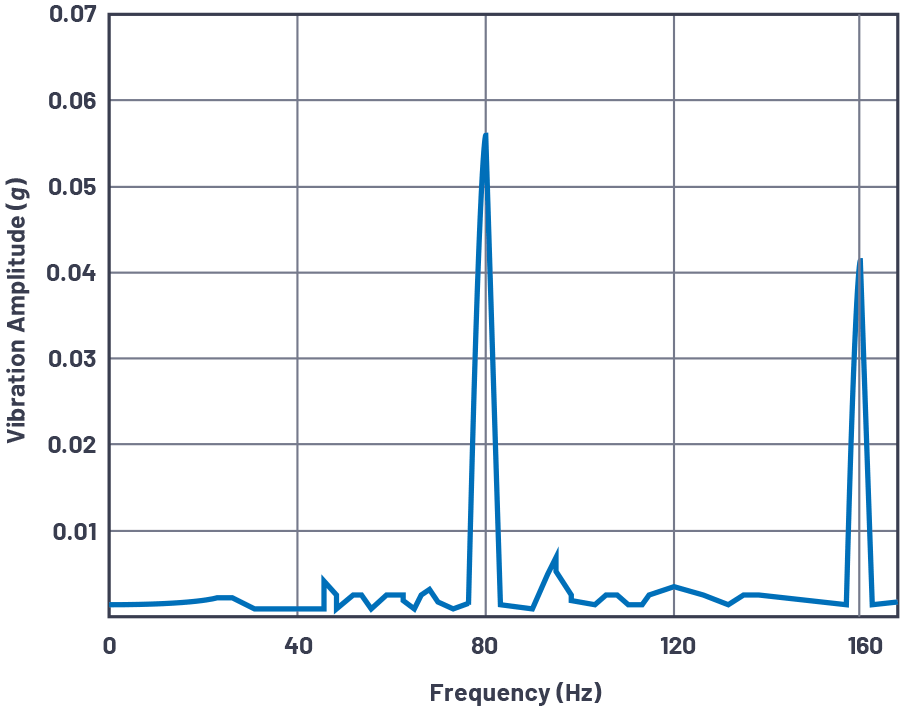

ベアリングに特殊なコーティングを施したり、他の方法によってギアボックスの改善を図ったりしても、適切な振動センサーを使ってギアボックスの主軸や高速段のベアリングを監視しなければならないことに変わりはありません。使用する振動センサーとしては、ノイズ・フロアが十分に低いものを選ぶ必要があります。ベアリングにおいて、振動の振幅(gの値)が小さい初期の段階に障害を検出できるようにしなければならないからです。アナログ・デバイセズの加速度センサー「ADXL001」は、旧世代のMEMS(Micro Electro Mechanical Systems)製品です。そのノイズ・フロアは4mg/√Hzですが、ベアリングの外輪の障害を適切に捕捉することができます13。ここで図4に示した監視結果をご覧ください。約0.055gのピークが生じているという結果から、外輪に最初の障害が発生しているという判定を下すことができます。ノイズ密度の観点からは、2mg/√Hz未満でベアリングの挙動を適切に捉えていると言えます。稿末に示した参考資料13には、データ・アクイジション・システムのプロセス・ゲインによってノイズが大幅に低減され、2mg/√Hzのノイズ・フロアを測定できたという例が挙げられています。ノイズ・フロアが4mg/√Hzのセンサーは、データ・アクイジション・システムによって十分なプロセス・ゲインが得られ、ノイズが確率論に従って生じる場合だけ使用することができます。ただ、そのような条件が満たされる場合にだけ効果が得られるプロセス・ゲインに頼るのは得策ではありません。そうではなく、ノイズ・フロアが100μg/√Hz~200μg/√Hzの振動センサーを使用する方法を採用すべきです。

ノイズ・フロアが100μg/√Hz~200μg/√Hzのセンサーであれば、通常のベアリングの動作状態を捕捉するのに十分な性能を備えていると言えます。mg/√Hzのレベルの振動が生じる初期段階の障害も十分に捕捉することが可能です。実際、ノイズ・フロアが100μg/√HzのMEMSセンサーを採用すれば、ベアリングの障害をもっと早期に検出することもできます。

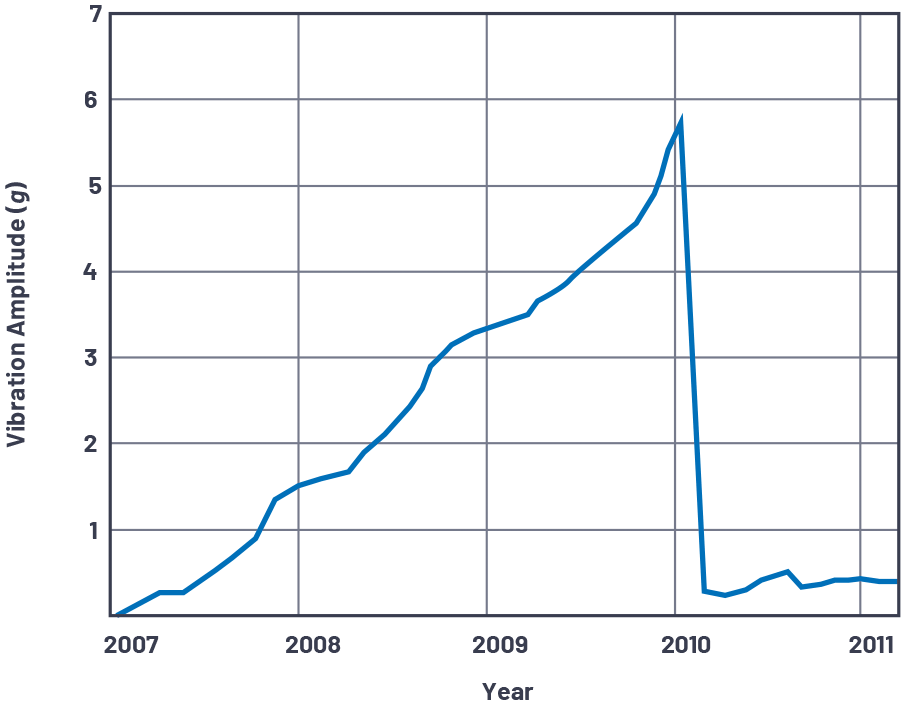

ベアリングに初期の損傷が生じると、0.1g未満の振動が発生します。ベアリングの損傷が進行すると、通常1gのレベルの振動シグネチャが生じます。このシグネチャは保守を実施すべきタイミングを表します14。図5は、振動の振幅が6gを超えた場合、ギアボックスの保守とベアリングの交換を行わなければならない可能性があるということを表しています。前述したように、ベアリングの障害に伴う高調波は、より高い周波数で発生します。より高い周波数を対象として測定を行うためには、gの対応範囲がより広いセンサーが必要です。なぜなら、測定の対象となる加速度gは、周波数の2乗に比例するからです。つまり、高い周波数にシグネチャが現れる場合、低い周波数にシグネチャが現れる場合と比べてgの値がより大きくなります。一般に、測定範囲が最大10kHzに及ぶ広帯域幅のセンサーは、50g~200gという仕様が規定されています。この仕様は、WTアプリケーションにとって理想的です。また、振動センサーは、構造物に対する衝撃や、突然発生する機械的な破壊による衝撃荷重の条件にも対応する必要があります。そのため、市販の一般的な振動監視システムでは、フルスケールの定格として少なくとも50g~100gといった値が規定されています。

WTにおいて、主軸のベアリングには1軸の振動センサーが少なくとも1個必要です。ただ、実際には2個のセンサーを使用して、軸の方向と半径の方向の測定を行うことが推奨されています9。ベアリングの軌道輪に軸方向の亀裂が生じると、ベアリングの寿命が1~2年に短縮されてしまう可能性があります15。

図2に示すように、ギアボックスは複雑な構造を有しています。そのため、状態監視には少なくとも6個の振動センサーを使用することが推奨されています9。センサーの数と位置については、すべてのギアの噛み合いに関する測定と欠陥/回転周波数の測定を確実に実行できるように選定する必要があります。ギアボックスの低速段には1軸センサーが1個必要です。そのセンサーは可能な限りリング・ギア(内歯)の近くに設置する必要があります。中速段と高速段については、太陽ギア、中速シャフト、高速シャフトの位置に1軸センサーを1個ずつ設置しなければなりません。高速/中速シャフトにおいてベアリングの内輪上に生じる軸方向の亀裂は、ギアボックスにおける寿命の問題の主原因となります15。

ギアボックスの状態監視については、今後、ワイヤレス振動監視システムの採用について検討を進める必要があるでしょう。現在は、このソリューションに対して持続的に電力を供給する方法が研究されている段階にあります8。

ロータ・ブレード

WTのロータ・ブレードとハブは、風を捉えてトルクを低速で伝達します。ブレードの故障につながる主な原因としては、激しい風による荷重や、着氷や雷といった環境の影響、バランスの悪さなどが挙げられます。これらは、破砕やエッジの亀裂、可変ピッチ機構の故障の原因となります。ブレードの内部/外部を対象とする振動監視システムとして、ごく少数の市販品が流通しています8。また、ブレードにMEMS振動センサーを適用する方法については、数多くの学術的な研究が行われています。例えば、参考資料16の研究では、MEMS振動センサーに加え、ジャイロ・センサーと磁気センサーも使用しています。これらのセンサーの出力を組み合わせて、ブレード各部の方向や変形を測定するということを試みています。上記のとおり、ブレード向けの振動監視システムはほとんど市販されていません。Weidmüllerの「BLADEcontrol®」は数少ない市販製品の1つです17。この製品では、各ロータ・ブレード内に振動センサーを配置し、それぞれに固有の振動の変化を監視します。この製品は、WTにおいて過剰な振動の原因となるロータ・ブレードへの極端な着氷を検出することに特化したものです。

一般に、大型WTのブレード(直径40m以上)は、1次の固有振動数が0.5Hz~15Hzの範囲にあります18。参考資料18では、タービン・ブレード向けのワイヤレス振動監視システムの実現可能性について論じています。それによると、振動の励起によるブレードの周波数応答は、基本周波数を大幅に超える領域に現れます。一方、参考資料19に示した研究では、ブレードのエッジに変形が生じた場合と、ブレードにねじり変形が生じた場合とでは、シグネチャの周波数が大きく異なると説明されています。具体的には、前者の変形に依存する固有振動数は0.5Hz~30Hzの範囲にあります。一方、後者の変形による固有振動数は最高700Hzに達します。振動センサーを使って基本振動数を超える範囲の測定を行うためには、より広い帯域幅が必要になります。DNV GLが策定した状態監視に関する認証仕様9では、ロータ・ブレード向けに、0.1Hz~10kHz以上の範囲で測定を実施できる振動センサーをロータ軸に1個、横方向に1個使用することを推奨しています。ギアボックスのベアリングの場合と同様に、ロータ・ブレードについて高い周波数の測定を行うためには、振動センサーとして少なくとも50gの測定範囲に対応するものを選択しなければなりません。

タワーとナセル

WTのタワーは、ナセルのハウジングとロータ・ブレードのアセンブリを構造的に支える役割を果たします。タワーは衝撃による損傷が及ぶと傾く可能性があります。そうすると、ブレードの角度が風の方向に対して適切ではなくなります。傾きの測定については、風が吹いていない状態でも傾きを検出できるように、0Hzまでの測定範囲に対応するセンサーが必要です。

WTの基礎の部分に構造的な損傷が及ぶと、タワーに揺れが生じる可能性があります。そのため、WTの状態監視システムには、タワーの揺動の監視機能が組み込まれていることがあります。ただ、市販のシステムについて、ギアボックスの振動監視機能と同じような選択肢が存在するわけではありません8。Scaimeが提供している状態監視システムでは、加速度センサー、変位センサー、歪みセンサー、温度センサーを使用して、ブレード、タワー、基礎の部分の監視を行います20。加速度センサーのフルスケール範囲は±2gです20。監視する周波数は、DNV GLの仕様9に準拠する0.1Hz~100Hzの範囲になります。上述したように、タワーの傾きの原因となる構造的な障害が発生している場合、静的な状態(風がない状態)においては、周波数の下限が0Hzまで低下します。そのため、傾きの測定にはDCにおける安定性に優れたセンサーが求められます。「ADXL355」などのMEMSセンサーは、ハーメッチック・シール・パッケージを採用しており、業界をリードする0gのオフセット性能(安定性)を達成しています。

参考資料21によると、タワーの監視には、最低±2gの範囲に対応する振動センサーが適切であるという検証結果が得られています。最大25m/秒の風によってタワーに生じる加速度のレベルは、通常の動作モードでは1g未満です。参考資料21の研究では、WTの定格の風速は2m/秒~25m/秒となっており、風速が25m/秒になるとWTが停止(カット・アウト)するという条件が設定されています。

振動センサーに関するまとめ

表1は、WTアプリケーションに使用する振動センサーの要件をまとめたものです。センサーの数、測定方向、周波数範囲は、DNV GLの仕様9に即しています。先述したように、タワーの構造的な問題を監視するためには0Hzにおける性能が重要です。また、表1に示した加速度範囲とノイズ密度の値は、本稿で紹介した研究や実測値に基づいています。

| 対象とする要素 | センサーの数 | 測定方向 | 周波数範囲 | 加速度範囲 | ノイズ密度 |

| ロータ・ブレード | 2個(1軸センサー) | 軸方向と横方向 | 0.1Hz~10kHz以上 | ±50g(最小)~100g |

一般的な障害の捕捉には1mg/√Hz以下が必要 |

| 主軸のベアリング | 2個(1軸センサー) | 半径方向と軸方向 | 0.1Hz~10kHz以上 | ±50g(最小)~100g | |

| ギアボックスの低速段(リング・ギア) | 1個(1軸センサー) | 半径方向 | 0.1Hz~10kHz以上 | ±50g(最小)~100g |

ベアリングの初期の障害の捕捉には100μg/√Hz以下~200μg/√Hzが必要 |

| ギアボックスの中速/高速段 100μg/√Hz以下~200μg/√Hzが必要 (太陽ギア、中速シャフト、高速シャフト) | 3個(1軸センサー) | 半径方向と軸方向 | 10Hz~10kHz以上 | ±50g(最小)~100g | |

| 発電機のベアリング(内部/外部のベアリング) | 2個(1軸センサー) | 半径方向 | 10Hz~10kHz以上 | ±50g(最小)~100g |

通常の動作状態の捕捉には100μg/√Hz以下~200μg/√Hzが必要 |

| タワーとナセル | 2個(1軸センサー) | 軸方向と横方向 | 0Hz~100Hz以上 | ±2g(最小) |

障害に関するデータの収集方法

公益事業の規模の大型WTは、主にパラメータの監視に使用する標準的なSCADA(Supervisory Control and Data Acquisition)システムを搭載しています。監視の対象となるパラメータとしては、ギアボックスのベアリングの温度や潤滑状態、有効電力の出力、相電流などが挙げられます。WTの状態監視に、SCADAで得たデータから導出した傾向を利用する方法について論じている文献も存在します6。ダラム大学による調査結果では、市販の状態監視システムを10種取り上げています7。それらのシステムは、標準的なプロトコルを使用して既存のSCADAシステムに適応/統合することができます。その一例が「ADAPT.Wind」です22。参考資料7には、WTへの振動監視システムの適用に向けた明確な動向が示されています。

WTの状態監視に適した振動センサー

圧電ベースの振動検知技術を利用する場合、0.3Hz以下の範囲では振動のシグネチャを捕捉するのが難しくなります。言い換えると、ロータ・ブレード、主軸のベアリング、低速ギアボックス、タワーなど、WTの低速な構成要素の監視を正確に実施することはできません。一方、MEMSベースのセンサーであれば、0Hzまでの範囲を網羅できます。そのため、WTの主要な構成要素に生じる重大な障害を捕捉することが可能です。MEMSベースの単一の振動センサーを使用して、0Hz~10kHz以上までの範囲で障害を検出可能なWT向けのソリューションを実現することができます(表2)。

| 状態基準保全に適した技術 | ロータ・ブレード | 主軸のベアリング | ギアボックスの低速段 | ギアボックスの中速/高速段 | 発電機のベアリング | タワーとナセル |

| MEMS | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| 圧電素子 | ✗ | ✗ | ✗ | ✓ | ✓ | ✗ |

あらゆる重大な障害を捕捉できることに加え、MEMSベースのセンサーを採用すれば、以下のようなメリットが得られます。

- g の測定範囲が広く、ノイズ密度をμg/√Hz という極めて低いレベルまで抑えられるので、表 1 に記載した要件を容易に満たすことができます。

- MEMS センサーには、自己診断機能(BIST)が組み込まれます。システム・オペレータは、センサーが正しく動作していることをテスト/保証するために WT にアクセスする必要がなく、コストを抑えられます。一方、圧電ベースのセンサーは BIST機能を備えていません。

- 圧電ベースのソリューションと比較して、MEMS センサーはデータ用のインターフェースと電源用のインターフェースの面で柔軟性が高いと言えます。インピーダンスの高い圧電センサーの出力を長いケーブルで伝送する方法は限られています。最も一般的に使用されるのは、2 線式の IEPE(Integrated Electronics Piezo Electric)インターフェースです。これは、第 2 のグラウンド・ワイヤを備える電源/データの共用ラインを使って圧電センサーに電源を供給するというものです。IEPE では、圧電素子に適合したアンプを使用することで、低インピーダンスのケーブル駆動ソリューションを実現します。IEPE のインターフェース・ソリューションは、MEMS センサーと共に使用することが可能です。ただ、MEMS センサーは、RS-485、CAN(Controller Area Network)といったフィールド・バスやイーサネット・ベースのネットワークを使用する既存のシステムに簡単に統合することもできます。なぜなら、MEMS センサーでは、アナログ出力も SPI(Serial Peripheral Interface)や I2C などのデジタル出力も利用可能だからです。このような特徴を備えることから、異なるプロトコルに容易に移行することができます。

- 一般に WT は -40°C~ 55°Cの温度範囲で動作します。MEMSセンサーは、この要件を容易に満たすことができます。

- MEMS センサーは、圧電ベースのセンサーと比べ、長期間にわたって優れた感度/直線性を発揮します。アナログ・デバイセズの加速度センサーであれば、ほとんどの場合、非直線性は無視できるレベルです。例えば、MEMS 加速度センサー「ADXL1001」では、非直線性の標準値はフルスケール範囲に対して 0.025% 未満です。一方、参考資料 23 には、標準化された測定法を使って圧電ベースのセンサーの評価を行ったところ、非線形性は 0.5% 以下であったと記載されています。

MEMSベースの振動センサーとソリューション

最後に、現在アナログ・デバイセズが提供しているMEMSベースの振動センサーと関連ソリューションを紹介します。

センサー

表3に、WTの状態監視に適したMEMSセンサー製品を列挙し ま し た。「ADXL1002」、「ADXL1003」、「ADXL1005」、「ADcmXL3021」であれば、WTにおける振動の監視に必要な帯域幅、測定範囲、ノイズ密度の要件を容易に満たすことができます。また、帯域幅と測定範囲が狭い「ADXL355」、「ADXL357」は、WTにおけるタワーの監視に適しています。両製品とも、タワーの傾きを測定する際に重要なDCの安定性に優れているからです。また、いずれもハーメッチック・パッケージを採用しているので、長期にわたって優れた安定性を発揮します。ADXL355による測定の再現性は、10年の寿命期間にわたり±3.5mgの範囲内に収まります。このような特徴を備えることから、傾きの測定に最適な高精度のセンサーだと言えるでしょう。

| 品番 | 軸の数 | 測定範囲〔±g〕 | 帯域幅〔kHz〕 | ノイズ密度〔μg/√Hz〕 |

| ADXL355 | 3 | 2, 4, 8 | 0~1 | 25 |

| ADXL357 | 3 | 10, 20, 40 | 0~1 | 80 |

| ADXL1005 | 1 | 100 | 0~23 | 75 |

| ADXL1003 | 1 | 200 | 0~15 | 45 |

| ADXL1002 | 1 | 50 | 0~11 | 25 |

| ADcmXL3021 | 3 | 50 | 0~10 | 26 |

WTの状態監視向けソリューション

アナログ・デバイセズは、MEMSセンサーだけではなく、WTの状態監視に役立つ様々なソリューションを提供しています。ここでは、ワイヤレス製品とワイヤード製品を紹介します。

ワイヤレス製品

アナログ・デバイセズは、設計作業の加速に有効なスイート製品を提供しています。例えば、検証済みのリファレンス設計、評価システム、設備の健全性を監視するためのプラグ&プレイ型センサー・モジュールをまとめて提供するといった具合です。図6に示したのは、ワイヤレス振動監視システムの評価用プラットフォームです。このシステム・ソリューションでは、機械的なアタッチメント、ハードウェア、ファームウェア、PC用のソフトウェアを統合しています。これを利用することにより、1軸の振動監視ソリューションを迅速に配備して評価を実施することが可能になります。このモジュールは、磁石またはスタッドを使ってモータや治具に直接取り付けることができます。また、同じワイヤレス・メッシュ・ネットワーク上の他のモジュールと組み合わせることにより、状態基準保全(Conditional Based Maintenance)システムを構成する複数のセンサー・ノードを使用して、より広範な視点から監視を実施することが可能になります。

このプラットフォームのシグナル・チェーンには、モジュールのベース部に実装されたADXL1002(1軸加速度センサー)が使われています。同センサーの出力は、低消費電力のマイクロコントローラ「ADuCM4050」に受け渡されます。同コントローラによって、バッファリングの処理と周波数領域のデータへの変換処理が施され、 SmartMesh® IPモートにストリーミングされます。つまり、ADXL1002の出力は、SmartMeshのICからSmartMesh IPマネージャにワイヤレスでストリーミングされるということです。同マネージャとPCの間で通信を実行することにより、PC上でデータの可視化と保存が行えます。データの可視化については、時間領域の未処理のデータとFFT後のデータを表示することが可能です。また、時間領域のデータを基にした統計情報も参照できます。Python®で記述されたPC用GUI(Graphical User Interface)のコードと、モジュールに配備されているC言語のファームウェアが提供されているので、設計に応じて修正を施すことも可能です。

ワイヤード製品

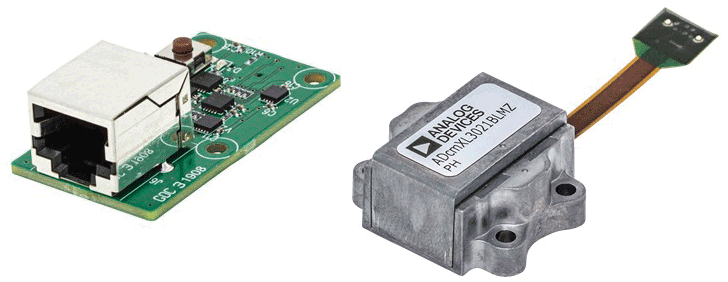

アナログ・デバイセズは、状態基準保全システムの評価用プラットフォームとして「Pioneer 1」を提供しています。これは、ADcmXL3021(3軸振動センサー)を採用した産業向けワイヤード・リンクに対するソリューションです。そのシグナル・チェーンは、ADcmXL3021とフレキシブル基板用のコネクタ(ヒロセ電機製)を使用して構成しています。ADcmXL3021のSPI信号と割込み出力は、同コネクタを介してインターフェース用の基板に接続されます。この基板により、SPIからRS-485の物理層への変換を行い、数mにわたるケーブルを介してマスタ・コントローラ・ボードに接続します。SPIからRS-485への変換は、絶縁型/非絶縁型のインターフェース用基板を使って実施することができます。それらの基板には、iCoupler®技術を採用したアイソレータ(「ADuM5401」、「ADuM110N」)とRS-485/RS-422対応トランシーバー(「ADM4168E」、「ADM3066E」)が実装されています。このソリューションでは、電源とデータを1本の標準的なケーブルに統合しています。そのため、離れた場所にあるMEMSセンサー・ノード用のケーブルとコネクタのコストを削減することができます。専用のGUIソフトを使用してADcmXL3021の構成を実施することで、長いケーブルを介して振動のデータを捕捉することが可能になります。また、そのGUIソフトを使えば、時間領域の未処理のデータやFFT後のデータを波形として可視化することができます。

まとめ

本稿で説明したように、MEMSベースのセンサーを使用することで、WTシステムの重要な構成要素に生じるあらゆる障害を検出することができます。MEMSセンサーの帯域幅、測定範囲、DCにおける安定性、ノイズ密度は、WTアプリケーションにとって理想的です。

また、MEMSセンサーは、BIST機能、柔軟性の高いアナログ/デジタル・インターフェース、長期間にわたる優れた感度/直線性を備えています。こうした特徴を持つことからも、MEMSセンサーはWTの状態監視に最適なソリューションだと言えます。振動のシグネチャに基づいて障害を早期に検出する最新の技術を活用することで、WTのダウンタイムによって生じる多大なコストを回避することが可能になります。

参考資料

1 「Global Wind Report 2018(世界風力レポート 2018年)」、GWEC、2019年4月

2 Shuangwen (Shawn) Sheng「Wind Turbine Gearbox Reliability Database, Condition Monitoring, and Operation and Maintenance Research Update(風力タービンのギアボックスの信頼性に関するデータベース、状態監視/維持管理に関する研究の最新情報)」Drivetrain Reliability Collaborative Workshop、2016年5月

3 Alexios Koltsidopoulos Papatzimos、Tariq Dawood、Phillip R. Thies「Data Insights from an Offshore Wind Turbine Gearbox Replacement(洋上風力タービンのギアボックスを交換する際に得られたデータに基づく知見)」EERA DeepWind’2018、15th Deep Sea Offshore Wind R&D Conference、Journal of Physics: Conference Series、2018年10月

4 James Carroll、Alasdair McDonald、David McMillan「Failure Rate, Repair Time, and Unscheduled O&M Cost Analysis of Offshore Wind Turbines(洋上風力タービンの故障率、修理時間、予定外の維持管理にかかるコストの分析)」Wind Energy、2015年8月

5 Yao Li、Caichao Zhu、Chaosheng Song、Jianjun Tan「Research and Development of the Wind Turbine Reliability(風力タービンの信頼性に関する研究開発)」International Journal of Mechanical Engineering and Applications、2018年

6 Jannis Tautz-Weinert、Simon J. Watson「Using SCADA Data for Wind Turbine Condition Monitoring―A Review(風力タービンの状態監視にSCADAのデータを活かす―レビュー)」IET Renewable Power Generation、Vol. 11、No. 4、2017年5月

7 Christopher J. Crabtree、D. Zappala、P.J. Tavner「Survey of Commercially Available Condition Monitoring Systems for Wind Turbines(市販の風力タービン向け状態管理システムに関する調査)」Durham Research Online、Durham University、2014年5月

8 Mathew L. Wymore、Jeremy E. Van Dam、Halil Ceylan、Daji Qiao「A Survey of Health Monitoring Systems for Wind Turbines(風力タービン向けの健全性監視システムに関する調査)」Renewable and Sustainable Energy Reviews、Vol. 52、2015年12月

9 「DNVGL-SE-0439 Service Specification: Certification of Condition Monitoring(サービス仕様:状態監視の認証)」DNVGL、2016年6月

10 Robert Bond Randall「Vibration‐Based Condition Monitoring: Industrial, Aerospace, and Automotive Applications(振動ベースの状態監視:産業/航空宇宙/車載分野のアプリケーション)」John Wiley & Sons, Inc.、2010年12月

11 Wei Teng、Xian Ding、Xiaolong Zhang、Yibing Liu、Zhiyong Ma「Multifault Detection and Failure Analysis of Wind Turbine Gearbox Using Complex Wavelet Transform(複素ウェーブレット変換により、風力タービンのギアボックスの多重障害検出と故障解析を実施する)」Renewable Energy、Vol. 93、2016年8月

12 David de Garavilla、Dr. Xiaobo Zhou「Extending Main-Shaft Bearing Life in Wind Turbines(風力タービンの主軸ベアリングの寿命を延ばす)」Windpower Engineering and Development、2019年8月

13 Eric Bechhoefer、Mathew Wadham-Gagnon、Bruno Boucher「Initial Condition Monitoring Experience on a Wind Turbine(風力タービンに状態監視システムを初導入)」Annual Conference of Prognostics and Health Management Society、2012年

14 Xavier Escaler、Toufik Mebarki「Full-Scale Wind Turbine Vibration Signature Analysis(風力タービンの振動シグネチャに対するフルスケール解析)」Machines、2018年

15 Nic Sharpley「Understanding the Root Causes of Axial Cracking in Wind Turbine Gearbox Bearings(風力タービンのギアボックスが備えるベアリングに生じた軸方向亀裂の根本原因を解明)」Windpower Engineering and Development、2014年4月

16 Aubryn M. Cooperman、Marcias J. Martinez「MEMS for Structural Health Monitoring of Wind Turbine Blades(風力タービンにおけるブレードの構造ヘルス・モニタリングに使用するMEMSデバイス)」Conference: International Conference on Adaptive Structures and Technologies (ICAST 2014)、2014年10月

17 BLADEcontrol、Weidmüller Interface GmbH & Co. KG、2020年2月

18 8 O.O. Esu、S.D. Lloyd、J.A.Flint、S.J. Watson「Feasibility of a Fully Autonomous Wireless Monitoring System for a Wind Turbine Blade.(風力タービンのブレード向け完全自律型ワイヤレス監視システムの実現可能性)」Renewable Energy、Vol. 97、2016年11月

19 L.K. Tartibu、M. Kilfoil、A.J. Van Der Merwe「Vibration Analysis of a Variable Length Blade Wind Turbine(可変長ブレードを備える風力タービンの振動解析)」International Journal of Advances in Engineering & Technology、2012年7月

20 「Wind Energy(風力エネルギー)」、Scaime、2020年2月

21 Chikako Fujiyama、Kaoru Yonetsu、Takuya Maeshima、Yasuhiro Koda「Identifiable Stress State of Wind Turbine Tower-Foundation System Based on Field Measurement and FE Analysis(風力タービンの基礎部における実測と非線形有限要素解析に基づく応力の状態の特定)」Procedia Engineering、Vol. 95、2014年12月

22 「Bently Nevada ADAPT.Wind: Condition Monitoring Solution(Bently NevadaのADAPT.Wind:状態監視ソリューション)」Baker Hughes Company、2019年11月

23 J. Putner、P.B. Grams、H. Fastl「Nonlinear Behavior of Piezoelectric Accelerometers(圧電型加速度センサーの非線形の挙動)」Conference: Fortschritte der Akustik、AIADAGA 2013、2013年3月

「Evaluation of Ice Detection Systems for Wind Turbines:Final Report VGB Research Project No. 392(風力タービン用着氷検出システムの評価:最終報告書)」METEOTEST、2016年2月

Katharina Fischer、Diego Coronado「VGB Research Project 383―Condition Monitoring of Wind Turbines:State of the Art, User Experience, and Recommendations(風力タービンの状態監視:最新技術、ユーザ・エクスペリエンス、提言)」VGB PowerTech、2015年7月

Pierre Tchakoua、Mohand Ouhrouche、Rene Wamkeue、F. Slaoui Hasnaoui「Wind Turbine Condition Monitoring:State-of-the-Art Review, New Trends, and Future Challenges(風力タービンの状態監視:最新技術のレビュー、新たな動向、今後の課題)」Energies、2014年4月

Wei Teng、Feng Wang、Kaili Zhang、Yibing Liu、Xian Ding「Pitting Fault Detection of a Wind Turbine Gearbox Using Empirical Mode Decomposition(経験的モード分解により、風力タービンのギアボックスにおける孔食障害を検出する)」Journal of Mechanical Engineering、2014年