AN-772: リード・フレーム・チップ・スケール・パッケージ(LFCSP)の設計および製造ガイド

はじめに

このアプリケーション・ノートは、リード・フレーム・チップ・スケール・パッケージ(LFCSP)を使用した設計と製造に関するガイダンスを提供するものです。LFCSPは、JEDECMO220およびMO229の外形に準拠しています。

解説

LFCSPはチップ・スケール・パッケージ(CSP)の一種で、リードレス・パッケージの銅リード・フレーム・サブストレートを含むプラスチック封止のワイヤ・ボンディング・パッケージです。

パッケージの外側端部には、周囲入出力(I/O)パッドが装備されています。プリント回路基板(PCボード)との電気的接触は、パッケージ底面の周囲パッドと露出パドルをPCボードにハンダ付けすることによって得られます。パッケージからの熱伝導は、露出サーマル・パドル(図1を参照)をPCボードにハンダ付けすることによって効率的に行われます。下側の接合および導電性のダイ・アタッチ材料を通じて、グラウンドとの間で安定した電気的接続が得られます。ワイヤ・ボンディングには、金配線を使用します(図2を参照)。周囲パッドとサーマル・パッドの仕上げ処理には、錫/鉛ハンダ・メッキまたは100%錫メッキを行います。パッケージは、テープ&リールまたはトレイに搭載して提供されます。

図1. LFCSPの等角断面図

図2. LFCSPの断面図

LFCSPは、携帯型の移動体アプリケーションや軽量小型化が求められるアプリケーションに最適です。LFCSPを用いると、同等のリード付きパッケージを使用するよりも実装密度の高いPCボード・アプリケーションが可能になります。

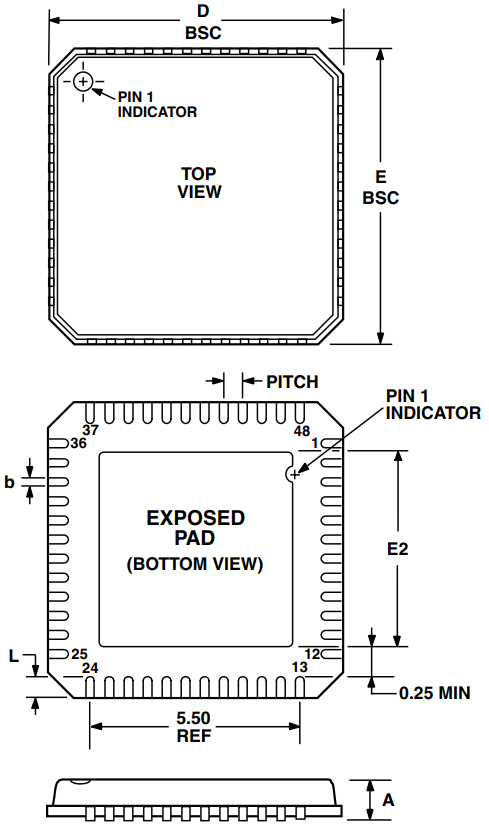

LFCSPの詳細なパッケージ外形を図3に示します。

図3. LFCSPの外形図(JEDEC MO-220)

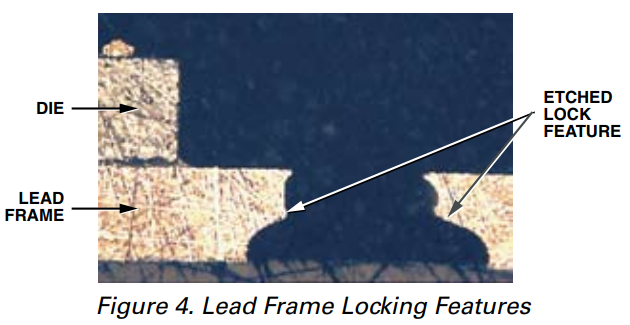

アナログ・デバイセズのパッケージは、最終アセンブリの際に成形ストリップから打ち抜かれるか切り取られます。リード・フレームのハーフエッチングによりモールディング・コンパウンドにロッキング形状を作り、周囲パッドとダイ・サーマル・パドルを固定します(図4を参照)。このパッケージは現在、湿度感度(MSL)レベル3に分類されています(MSLレベルについてはJEDEC J-STD-20を参照)。

図4. リード・フレームのロッキング形状

標準プラスチック・パッケージよりも優れた点

LFCSP技術は、標準プラスチック・パッケージよりも格段に優れた点がいくつもあります。

- ダイのサイズがパッケージのサイズに近いため、ボードの実装スペースを削減します。

- リードを除去し、ダイからPCボードまでの電気的パスの長さを短くしたため、優れた電気的特性が得られます。

- 露出パドルがPCボードにハンダ付けされているため、熱抵抗が低くなります。

- リード・フレーム処理には、既存の実証済みのリード・フレーム・パッケージ技術を利用します。

- 標準のSMTアセンブリ装置を使用できるため、アンダーフィルの必要がありません。

- ハンダ接合時の低質量パッケージの自己整合特性により、アセンブリ歩留りが高くなります。

ボード設計上の留意事項

最適な性能を得るには、マザーボードの設計とパッケージの実装に特に注意する必要があります。熱的性能、電気的性能、ボード・レベルの性能を高めるために、パッケージ底面の露出パドルをPCボード上の対応するサーマル・ランド・パドルにハンダ付けします。放熱効果をさらに高めために、PCボードのランド・パドル領域にサーマル・ビアを設けます。

ボード材、ボードの厚さ、PCボードの周囲パッド設計、サーマル・パドルとビアの設計、ステンシルの設計、ハンダ・ペースト、ハンダ・プロファイルなど、さまざまな要素がボード上のLFCSPパッケージの実装とハンダ接合部の品質に大きく影響する可能性があります。

ボード材

LFCSPのアセンブリには標準のエポキシ・ガラス・サブストレート(FR-4)が適しています。熱膨張係数(CTE)の低いサブストレートを使用すると、信頼性が向上します。PCボードのCTEも、金属層の数、ラミネート材、パターン配線の密度、動作環境、サイトの実装密度、PCボードの裏面実装などのさまざまな要素によって左右されることがあります。

ランド・パターンの設計ガイド

LFCSPを実装するためのPCボードのランド・パターンは、ボード・アセンブラが作成したガイドラインに従うか、IPCSM-782などの工業規格に準拠して設計します。ただし、パッケージ底面の露出サーマル・パドルとパッケージ周囲パッドのために、IPC方式にいくつかの制約が加わります。アナログ・デバイセズのアプリケーション・ノートに概説するランド・パターンはガイドラインを示すだけなので、周囲パッドとパッケージの許容誤差を考慮に入れています。

PCボードのランド・パターン

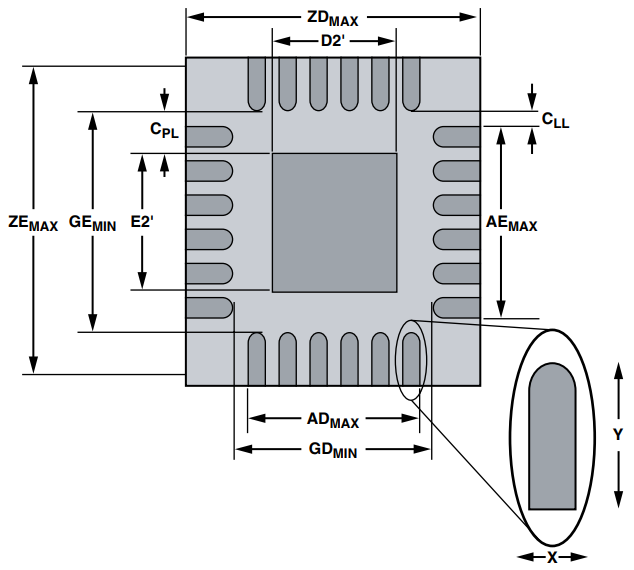

LFCSPを実装するためのPCボードのランド・パターンを図5に示します。許容誤差の解析では、以下の点を考慮に入れる必要があります。

- 部品の許容誤差

- PCボードの許容誤差

- 部品の配置に使用する装置の精度

部品の許容誤差については、パッケージ外形図に一般に示されているプロファイル許容誤差を最大実体状態(MMC)と最小実体状態(LMC)に基づく許容誤差に換算します。ボードの許容誤差が各パターン寸法のMMCとLMCの差となります。ここでは、PCボードの許容誤差を0.05mmとし、装置の部品実装配置の許容誤差も0.05mmとします。

図5. ランド・パターンまたはPCボードのフットプリント

図6

| JT min | 先端フィレット最小値 | 0.1mm |

| JH min | 後端フィレット最小値 | 0.05mm |

| JS min | 側面フィレット最小値 | 0.0mm |

表Iに示すハンダ接合フィレットの最小値をランド・パターン寸法の計算に使用します。リードの両側と一端(3つの側面)はモールディング・コンパウンドに埋め込まれ、これらの面にはハンダ・フィレットを形成できないことを考慮して値が選択されています。残りの4番目の側面は銅(Cu)のリード厚が完全にパッケージ面に露出しています。メッキ処理の後でリードを切断するため、設計上この面はリード厚が露出した銅領域になります。リードの切断処理は、パッケージの底部から上部へ向かって行われるため、露出した銅の最下部がハンダで覆われています。一般に、使用するハンダ・ペーストのタイプと周囲環境条件にさらされる期間に応じて先端フィレットは形成してもよいとされていますが、これを保証することはできません。底面のみを処理する場合、IPC/EIA J-STD-001では、先端フィレットのリード端部が露出した銅であるということは要求していません。

信頼性の高いハンダ接合部を形成するには、先端、後端、側面の各フィレットの最小値を考慮に入れます。先端フィレットのハンダ接合部は信頼性を向上するには重要となるため、この最小値を形成することに注意を払うようにしてください。

ランド・パターンの設計計算

ランド・パターンのレイアウトで指針となる寸法については、以下のサイトを参照してください。

http://www.analog.com/Analog_Root/Packages/Packages_Home/

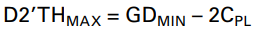

最初に以下の式を用いて、ランド・パターンの寸法を求めます。

注:DMINは、パッケージ外形の最小値です。

| ピッチ | 0.5mm | 0.65mm | 0.8mm |

| XMAX mm | 0.28mm | 0.37mm | 0.42mm |

ハンダ・ブリッジが生じないように、表IIに示すようにXMAXは0.5mmピッチの最大パッケージ・リード幅bMAXよりも小さい値に設定します。

| TT | TS |

| 0.31mm | 0.00mm |

表IIIに示すように、TTとTSは部品、ボード、部品実装配置の許容誤差に対応する先端および側面の許容誤差のRMS値です。これらの値を求める計算は、IPC-SM-782に詳しく定められています。

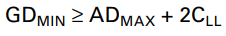

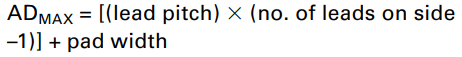

GDMINの計算では、パッケージの隣接面のリードは考慮に入れません。各コーナーの2本の垂直リード間にハンダ・ブリッジが生じないように、最小クリアランスCLLが必要です。このクリアランスを0.1mm以上とし、以下の条件でGDMINの値を求めます。

ここで、

パッド長は、以下のように求めます。

信頼性の高い設計とし、ボードのアセンブリ時にハンダ・ブリッジができる限り生じないようにするには、金属間に0.2mmの最小クリアランスが必要です。したがって、ランド・パターンの最終調整でパッケージの外形に最大金属寸法を重ね、金属間に0.2mmの最小クリアランスが保たれるようにランド・パターンを調整します。

サーマル・パドルの設計

LFCSPは露出サーマル・パドルを装備しており、パッケージから熱を放出し、PCボード内に導くように設計されています。PCボードのサーマル・パドルにサーマル・ビアを設けることで、PCボード内部の金属レイヤに対する放熱がさらに効果的になります。

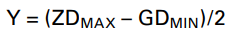

パッケージのパドル・サイズに応じてPCボードのサーマル・パドルのサイズを調整し、パドルと周囲パッド間のハンダ・ブリッジを防止します。このために、サーマル・パドルの外側端部から周囲パッドの内側端部までの最小クリアランスCPLを定めます。この最小クリアランスを0.25mmに固定し、以下の関係式でサーマル・パドルの最大サイズを計算します。

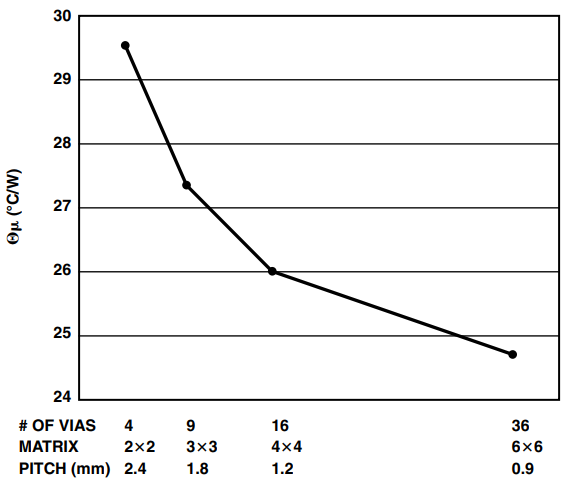

設計上サーマル・ビアの数はアプリケーションごとに必要な消費電力と電気的条件によって異なりますが、それ以上サーマル・ビアを追加してもパッケージ性能の大幅な向上が見込めないポイントが存在します。これを図7に示します。ここでは7mm×7mmの48ピン・パッケージについてビアの数がθJAに及ぼす影響を図示しています。このシミュレーションでは、直径0.3mmのビアを使用しています。ビアのピッチを短くすればするほど、同じサイズのサーマル・パドルに多くのビアを設けることができますが、これにともなって性能の向上レベルは低下します。

図7. パッケージの熱的性能に対するサーマル・ビアの数の影響

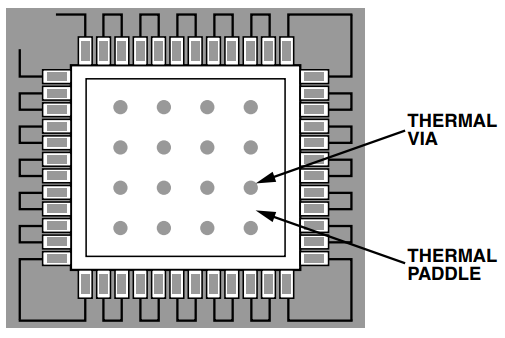

直径0.3~0.33mmのビアを使用し、ピッチを1.0~1.2mmに設定することを推奨します。7mm×7mmの48ピンLFCSPでの代表的なアレイを図8に示します。

図8. PCボードのサーマル・パドルとビア

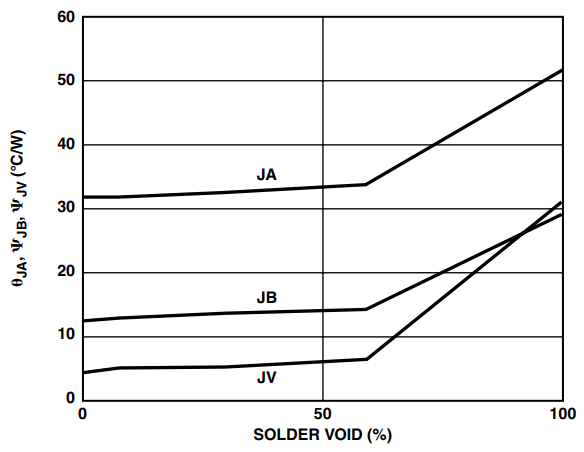

図9によると、6mm×6mm LFCSPの場合、小さなボイドの占める面積が合計でパドル面積全体の50%までであれば、熱的性能θJAはごくわずかな影響しか受けません。注:小さいボイドは、ハンダ接合部の信頼性を損なうことはありません。大きなボイドは電気的性能や機械的性能に影響するため、サーマル・パドル領域ではこうしたボイドが発生しないようにしてください。

図9. 熱的性能に対するボイドの影響

ハンダ・マスクの設計

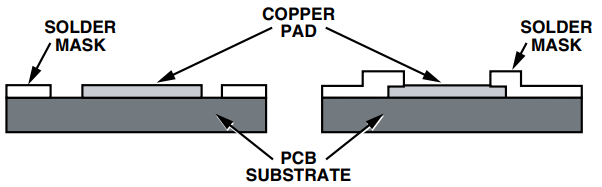

表面実装パッケージでは、PCボードにハンダ・マスク定義パッド(SMD)と非ハンダ・マスク定義パッド(NSMD)の2種類のランド・パターンが使用されます。

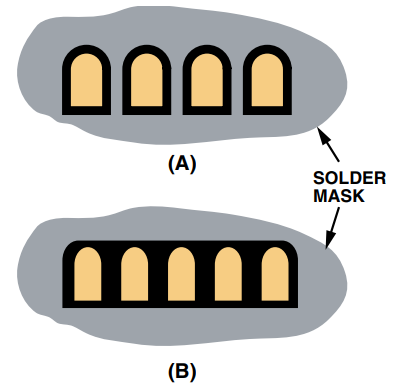

ハンダ・マスク処理よりも銅エッチング処理のほうが厳密に制御できるため、SMDよりもNSMDのほうが好ましいといえます。NSMDパッド上のハンダ・マスク開口部は銅パッドよりも大きいため、銅パッドの側面にハンダが接着し、これによりハンダ接合部の信頼性が向上します。2つのランド・パターンの相違を図10に示します。

図10. NSMDおよびSMDのパッド/ランド・パターンの断面図

一般に50~65µのハンダ・マスクの登録許容誤差に対応するために、ハンダ・マスク開口部は銅パッドよりも120~150µ大きいものを推奨します。PCボードの表面に接着させるには、ハンダ・マスク・ウェブの幅は最低75µにする必要があります。この条件に従うことで、0.5mm以上のリード・ピッチで各ランド・パッドを個別にマスクできます。ただし、PCボードのパッド幅が0.25mmでピッチが0.4mmの場合は、パッド間のハンダ・マスク・ウェブに十分なスペースが取れません。したがって、図11に示すように、パッド間にハンダ・マスクを挟まず、パッケージの各側面のすべてのパッドの周囲に大きい開口部を設けたトレンチ・タイプのハンダ・マスク開口部を使用することを推奨します。コーナー領域で十分なハンダ・マスク・ウェブが得られるように、特にコーナー・リードでハンダ・マスクの内側端部を丸くするとよいでしょう。

図11. (A)ピッチが0.5mm以上のデバイスの周囲ランドと(B)ピッチが0.4mmのデバイスの周囲ランドに使用するハンダ・マスク

サーマル・ランドの寸法がその理論上の最大値に近い場合は、サーマル・パドル領域を規定のハンダ・マスクとし、サーマル・パドルと周囲パッド間のハンダ・ブリッジを防止することを推奨します。マスク開口部は、4つの側面すべてでサーマル・ランドよりも100µ小さくします。

アセンブリに関する留意事項

周囲パッドの表面積が小さいため、LFCSPに信頼性の高いハンダ接合部が形成されるように注意する必要があります。これは、パッケージの真下にサイズの大きいサーマル・パドルがあり、周囲パッドの内側端部に近接しているだけに難しくなります。前述の周囲パッドのパターン設計に従うことで表面実装にともなう問題が部分的に解決されますが、周囲パッドとサーマル・パッドの両方にステンシル設計とペースト印刷を行う場合は注意が必要です。表面実装アセンブリのプロセスはメーカーによって異なるため、プロセス開発と特性評価を入念に行うことを推奨します。

周囲パッドのステンシル設計

周囲パッドのハンダ接合部を最適かつ信頼性の高いものにするには、スタンドオフの高さを約50~75µmとし、外側に良好な側面フィレットを設けます。十分なスタンドオフを実現する最初のステップは、周囲パッドのハンダ・ペースト・ステンシル設計になります。ペースト放出が最大になるようにステンシル開口部を設計する必要があります。これには、以下の2つの比を配慮します。

面積比=開口部の面積/開口壁の面積

アスペクト比=開口部の幅/ステンシルの厚さ

LFCSPパッケージで必要な長方形の開口部の場合、これらの比は以下のようになります。

面積比=LW/2T(L+W)

アスペクト比=W/T

ここで、

LとWはそれぞれ開口部の長さと幅、Tはステンシルの厚さになります。ペースト放出を最適にするには、面積比を0.66以上、アスペクト比を1.5以上にします。ステンシル開口部とPCボードのパッドのサイズの比は1:1にすることを推奨します。こうすることで、面積比とアスペクト比のいずれの目標値も容易に達成できます。ステンシルはレーザで切断し、電解研磨を行います。電解研磨によってステンシル壁が滑らかになるため、ペースト放出が改善します。また、ステンシル開口部の許容誤差によって開口部のサイズを効果的に削減できるため、特に0.4mmおよび0.5mmピッチのデバイスの場合は、これらの許容誤差を厳密に管理することを推奨します。

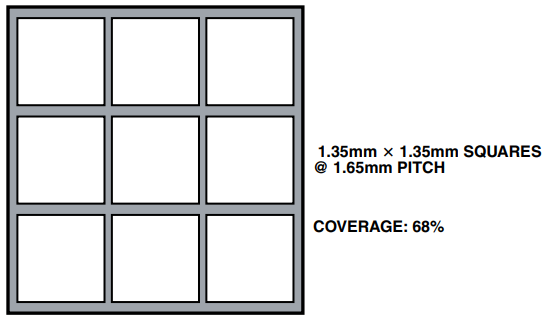

サーマル・パドルのステンシル設計

パッケージからの放熱を効果的に行うとともに電気的性能を向上させるために、サーマル・パドルをPCボードのサーマル・パドルにハンダ付け(ボンディング)する必要があります。その際、できる限りボイドの発生を抑えるようにしてください。ただし大型パッケージの場合、サーマル・ビアがあって、サーマル・パドルが大きいことから、ボイドをすべてなくすことは不可能かもしれません。さらに、ハンダ・ペーストの塗布範囲が大きすぎる場合は、リフロー・プロセス時の気体放出による不具合(スプラッタやハンダ・ボール)が発生することがあります。サーマル・パドル領域にハンダ・ペーストを印刷する際に大きい開口部を1つ設けるのではなく、小さい開口部が複数あるステンシルを使用することを推奨します。このようにすると、ハンダ・ペーストの塗布範囲が一般に50~80%になります。図12に、塗布範囲をこのレベルにする方法を示します。

図12. 7mm×7mm LFCSPパッケージのサーマル・パドルのステンシル設計

露出パドル下部のハンダ接合部内のボイドは、高速アプリケーションやRFアプリケーションで悪影響を及ぼすほか、熱的性能も低下させることがあります。LFCSPパッケージには中心部に大きいパドルがあるため、この領域内でハンダ・ボイドを抑えるのは難しいかもしれません。このグラウンド・プレーン内のボイドによって回路の電流パスが増大することがあります。ボイドの最大サイズは、プレーン内のビア・ピッチよりも小さくしてください。このようにすれば、ボイドによってビア間の距離を越えるほど電流パスが増大し、いずれかのビアが無効になるといったことがありません。

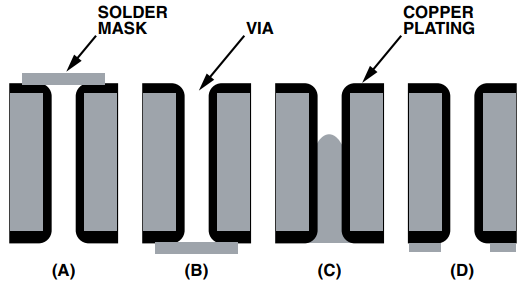

サーマル・パドル領域に大きいボイドができないようにしてください。サーマル・パドル領域のボイドを抑制するには、リフロー時にビア内部へのウィッキングが生じて、パッケージのサーマル・パドルとPCボード上のサーマル・パドル・ランドの接触面からハンダがずれてしまわないように、サーマル・ビアにハンダ・マスクを行う必要があります。これには、乾燥膜ハンダ・マスクを利用するビア・テンティング(上側または下側)、底面からの液状感光性(LPI)ハンダ・マスクによるビア閉塞、またはビア侵食など、いくつか方法があります。図13に、これらの方法を示します。ビア・テンティングの場合は、ハンダ・マスクの直径はビアの直径より100µ大きくしてください。

図13. サーマル・ビアのハンダ・マスク・オプション(a)上側からのビア・テンティング、(b)下側からのビア・テンティング、(c)底面からのビア閉塞、(d)底面からのビア侵食

0.4mmおよび0.5mmピッチのデバイスの場合は、0.125mm厚のステンシルを推奨します。ピッチがこれより大きいデバイスの場合は、ステンシル厚を0.15~0.2mmに増すことができます。ペースト放出を高めるために、台形壁に電解研磨を行ったレーザ切断のステンレス鋼ステンシルを推奨します。リフロー後はデバイスの真下に十分なスペースがなくなるため、ノークリーンのタイプ3のペーストをLFCSPの実装に使用することを推奨します。また、リフローは不活性雰囲気で行うことを推奨します。

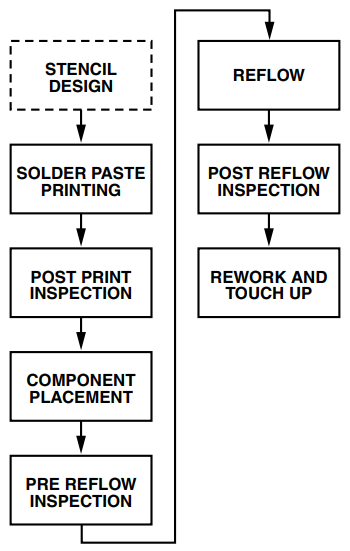

アセンブリ・プロセスのシーケンス

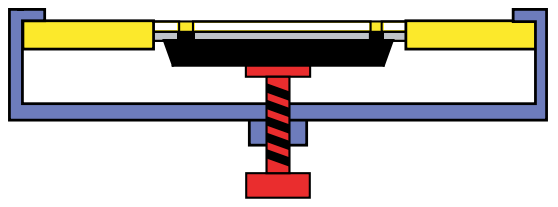

図14に、表面実装パッケージをPCボードに実装するための代表的なプロセス・フローを示します。

図14. 代表的なPCボード実装プロセス・フロー

印刷後とリフロー後に検査を実施することが大切です。印刷するペースト量は、2Dまたは3D技法で測定する必要があります。ペースト量がステンシル開口部の約80~90%になれば、ペースト放出がうまく行われたものと考えられます。リフロー後、実装したパッケージにボイド、ハンダ・ボール、不具合がないか検査します。フィレットの形状とサイズ、接合部スタンドオフの高さを確認するために、断面を作成しなければならないこともあります。

ハンダ接合部スタンドオフの高さとフィレットの形成

ハンダ接合部のスタンドオフは、サーマル・パドル上に印刷されたペーストの塗布範囲と露出サーマル・パドルを底面に備えたLFCSPに使用するビアの種類と直接関連しています。ボード実装に関する研究によると、表IVに示すように、ペーストの塗布範囲を増加したり、サーマル・パドル領域に閉塞ビアを使用すると、パッケージのスタンドオフも増加します。

| 48 I/O | 68 I/O | |||

| ペーストの塗布範囲 | 37% | 67% | 50% | 81% |

| 閉塞ビア | 35 | 64 | 67 | 76 |

| 侵食ビア | 16 | 35 | 32 | 48 |

スタンドオフの高さは、どれだけのハンダが貫通ビア(PTH)の内部を濡らしたり流れ込むかによって変化します。侵食ビアはハンダがPTHに入り込みやすい経路になるためパッケージのスタンドオフの高さを減少させますが、これに対して閉塞ビアの場合はバレル端が閉じるためビア内部へのハンダの流入が妨げられます。また、侵食ビア設計の場合は、ビアの数とその仕上げ加工済みの穴のサイズもスタンドオフの高さに影響します。ハンダ・ペーストのタイプと反応性も、PCボードの厚さ、表面仕上げ、リフロー・プロファイルと同じく、スタンドオフの高さに影響することがあります。

ボード・レベルの信頼性を向上するために効果的な50µ厚のハンダ接合部を作るには、ハンダ・ペーストの塗布範囲を閉塞ビアで最低50%、侵食タイプのビアで最低75%にすることを推奨します。

周囲ハンダ接合フィレットの形成を促進する要素はいくつかあります。リードの底面のみをハンダ・メッキ処理し、端部には行わないようにする必要があります。管理されていない環境でパッケージを保存すると、リード側面の裸銅が酸化することがあります。使用するハンダ・ペースト(フラックス)と酸化レベルによっては、ハンダ・フィレットが形成される可能性があります。

フィレットの形成は、PCボードのランド・サイズ、ハンダの印刷量、パッケージのスタンドオフの高さにも関係します。利用できるハンダ量には限界があるため、サーマル・パドル上のペーストの塗布範囲によって制御されるスタンドオフを高くすると、フィレットの形成に十分なハンダが残らない場合があります。逆にスタンドオフが極度に低い場合は、盛り上がった形の大きなフィレットが形成されます。中央パドルの被覆率とビアの種類がスタンドオフの高さに一番影響するため、最適なフィレットの形成に必要なハンダ量はさまざまです。パッケージのスタンドオフの高さとPCボードのパッド・サイズによって、必要なハンダ量が決まります。

ハンダ・ペーストのリフロー

リフロー・プロファイルとピーク温度は、ボイドの形成に大きく影響します。

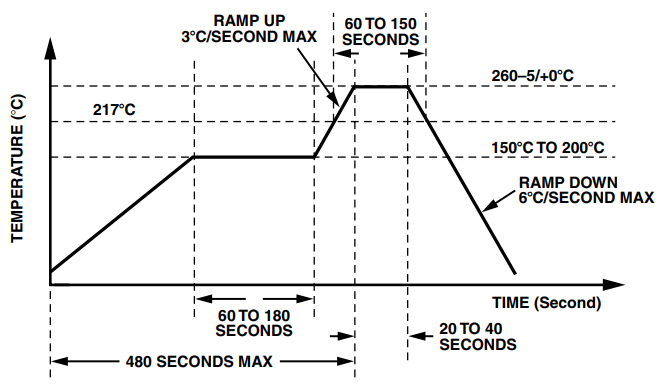

リフロー温度は、湿度感度レベルに従ってパッケージに認定された最大温度を超えないようにしてください。液相線温度を超える時間は約60秒とし、予熱時のランプ・レートが3°C/秒を超えないようにします。図15に、JEDEC J-STD-20Cに準拠した代表的な鉛フリー・プロファイルを示します。

図15. 鉛フリーのリフロー・プロファイル

X線検査

PCボード上に実装したLFCSP部品は、ブリッジ、短絡、オープン、ハンダ・ボイドを検出するZ軸面のX線透過によって検査します。

目視検査

ハンダ接合部は完全にLFCSPパッケージの下に入るため、上(Z軸面)からの目視検査はできません。作業者は目視検査機器を利用して、部品とPCボードのランドとのミスアライメント、ハンダ・ブリッジ、その他のプロセスに関連する不具合がないか調べます。

リワーク作業

部品を固定実装した後で不具合が発生した場合は、ボード・アセンブリのリワーク作業でデバイスを除去し、交換する必要があります。ハンダ接合部の大部分は隠れているため、不具合を修正するには一般に部品の完全な除去と交換が必要になります。

LFCSPの通常のアプリケーションでは、小型、薄型で高密度に実装されたPCボード上にパッケージを実装します。これらの要素に加え、部品自体のサイズが小さいために、不具合を修正するのはかなり難しい作業になることがあります。作業の複雑さは製品によって異なるため、以下は単なるガイドラインであり、これらのパッケージのリワーク作業を正しく行うための基本と考えてください。

リワーク作業には、以下の手順が含まれます。

- ボードの準備

- 部品の除去

- PCボードのランドのクリーニング

- ハンダ・ペーストの塗布

- 部品のアライメントと配置

- 部品の固定

- リワーク後の検査

ボードの準備

リワーク作業の前に、残留する湿気をアセンブリから除去するためにPCボードのアセンブリを少なくとも4時間、125°Cでベーキングすることを推奨します。部品がパッケージのラベルに明記されている条件を超えないようにしてください。

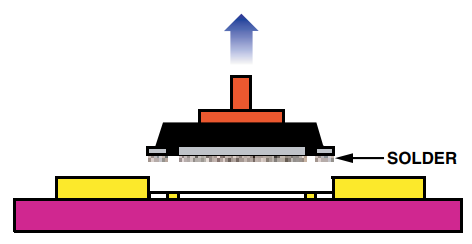

部品の除去

PCボードから部品を取り除くために、部品をボードに固定しているハンダ接合部にリフローを行う必要があります。理想的には、部品を除去する際のリフロー・プロファイルは部品の固定で行ったリフローと同じプロファイルにしてください。ただし、リフローが完全に行われるのであれば、液相線温度を超える時間を短縮できます。除去した部品は再利用しないでください。

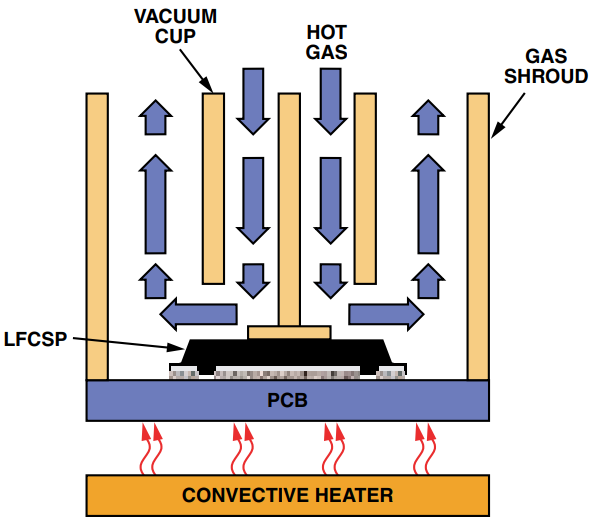

図16に、部品除去の代表的な構成を示します。リフロー時には、対流加熱器を使用して底面からPCボードを局所的に加熱することを推奨します。ハンダのリフローには、部品の上面に高温ガスを送り込みます。ハンダ接合部のリフロー時には、ガス・シュラウドの内部で作動する真空カップが部品の上面に付着します。接合部のリフローが終わった後、リフローから冷却に移行する間に真空カップを自動的に上昇させ引き離す必要があります。部品の小型サイズを考慮すると、真空圧力は0.5kg/cm2よりも低くする必要があります。これにより、接合部のリフローが完了する前に部品が外れるのを防ぎ、パッドが剥離しないようにします。

図16. ハンダのリフローと固化する前のLFCSPの除去

PCボードのランドのクリーニング

ランドは部品除去後、新しいデバイスを置く前に入念にクリーニングを行います。

以下の2つの手順でクリーニングを行います。

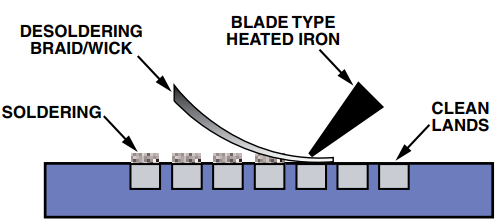

- ハンダ吸取り―ハンダの吸取りは、図17に示すようにハンダ吸取りブレードとブレード・タイプのハンダごてを使用して行います。ブレードの幅は部品フットプリントの最大サイズに合わせ、PCボードが損傷しないようにブレードの温度は十分低くしてください。

- クリーニング―繊維くずの出ない布と溶剤を用いて、部品を除去した場所をきれいに拭きます。溶剤は通常、最初のアセンブリで使用したペースト・タイプに対応するものを使用します。

図17. PCボードのランドのハンダ吸取り

ハンダ・ペーストの塗布

LFCSP部品のパッドの形状のために、リフロー時に均一な厚さでハンダ・ラインを形成するのは難しい作業です。印刷ステンシルに重要な形状が多数あることを考慮する必要があります。均一なリフロー・ハンダ処理には、ステンシルのアライメントの精度と一定量のハンダの転写が非常に重要となります。ステンシルの厚さやエッチング・パターンの形状によって、蒸着されるハンダ・ペーストの正確な量が決まります。ステンシルは一般に真鍮製またはステンレス鋼製ですが、ステンレス鋼のほうが耐久性があります。目安として、LFCSP部品用には125µ厚のステンシルを推奨します。

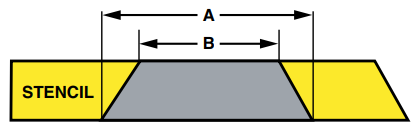

ハンダ・ペーストを均等に放出し、汚れを少なくするには、ステンシルの開口部を図18に示すように台形にし、寸法Aを寸法Bより広くしてください。最新のPCボードは形状に余裕がなく、高密度に実装されてているため、実装済みのボードにハンダ・ペーストを正確かつ均一にスクリーン印刷することはきわめて困難です。このため、部品のベースに直接ハンダ・ペーストを塗布することを推奨します。

図18. ステンシル開口部の形状

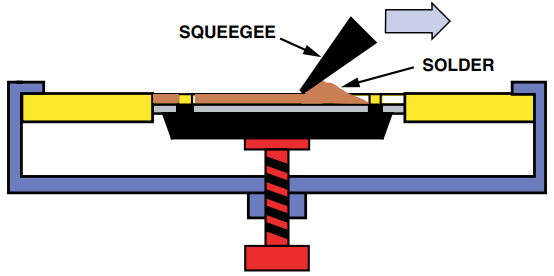

図19と図20に示すように、部品を以下のように扱います。

- パッケージに対応するステンシルと治具の間に部品を置きます。

- 所定の位置で挟みます。

- 金属スキージ・ブレードと125µ厚のステンシル(開口部のサイズと形状はパッケージ・ランドと同一)を使用し、ハンダ・ペーストを塗布します。

注:LFCSPのスタンドオフが低いと、クリーニングのための余裕が十分ありません。このため、タイプ3(25~45の粒径範囲)のノークリーンのハンダ・ペーストを使用してください。

図19. ステンシル/治具へのLFCSPのクランプ

図20. ステンシルを使用したLFCSP底面へのハンダ・ペーストの塗布

部品のアライメントと配置

パッケージの部品配置の精度は、装置やプロセスによって異なります。LFCSPパッケージは質量が低いため、自己センタリング作用があります。わずかなずれ(パッドの中心から50%未満の変位)であれば、液体ハンダ内部の表面張力によってリフロー時に部品が自然に整合します。ただし、パッケージのずれが大きい場合(パッドの中心から50%を超える変位)は、リフロー時にハンダ・ブリッジが発生するため電気的短絡が生じる可能性が高くなります。

ハンダ・ペーストを部品上に直接スクリーン印刷した後、ステンシルのクランプを外し、図21に示すようにパッケージとステンシルの両方を真空カップがスムーズにデバイスの上面に下りるような向きにして、リワーク・マシンのピック・アンド・プレース台に置きます。次いで、図22に示すように、ハンダ・ペーストを崩さないように真空カップによって部品をステンシルから分離して持ち上げます。

図21. リワーク・マシンのピック・アンド・プレース台上のステンシル/治具

図22. ハンダ・ペーストを崩さずにステンシルからLFCSPを取り出す真空カップ

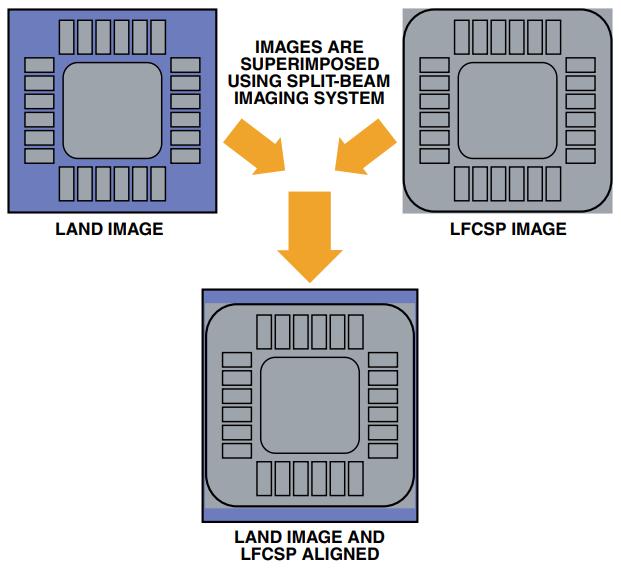

LFCSPのリードはパッケージの下側にあるため、スプリットビーム式光学システムを使用して、マザーボード上のハンダ・パッド・アレイと部品の位置を合わせてください(図23を参照)。

図23. ランド・パターン画像の上にLFCSP画像を重ね合わせて行うアライメント

この種の画像処理システムは重合わせができるリードの画像を表示し、微調整をしながらPCボードの対応するフットプリント上に置くことができるため、部品とパッド・アレイのアライメントを確実に行うことができます。アライメントは50~100倍の倍率で行ってください。部品配置マシンは、X軸、Y軸、回転軸の微調整ができるものを使用する必要があります。

部品の固定

最初の部品の固定と除去の際に作ったリフロー・プロファイルでパラメータがすべて最適化されているため、新しい部品の固定にもこのプロファイルを使用します。

熱的性能

材料特性は温度によって変動しますが、これが製品の動作の信頼性に影響します。熱の管理は、絶対温度で助長される故障メカニズムを制御する際に重要な役割を果たします。

内部抵抗は、部品レベルの抵抗値です。これは、ジャンクションや熱を発生するその他の回路要素と部品の外面との間の抵抗です。外部抵抗は、パッケージ・レベルの抵抗値です。外部熱抵抗は、ケース表面からリファレンス・ポイントに伝わる熱に対する抵抗値です。

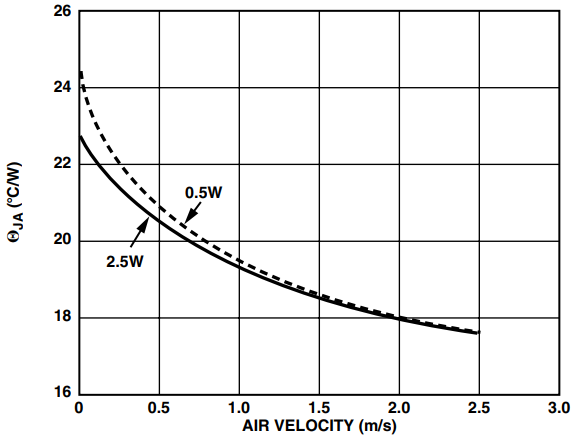

7mm×7mm LFCSPのθJA計算

パッケージの熱的性能は、ANSYSを使用して計算しています。3.81mm2のダイを含む7mm×7mm、44ピンLFCSPについて計算を行いました。このモデルでは、1S2P(信号レイヤ1層、プレーン2層)のJEDECサーマル・テスト用ボードにパッケージを実装し、直接的なサーマル・アタッチメント・メカニズムを備えたパッケージ向けのJESD51-5規格に準拠し、メタライゼーション面積を76mm2としました。環境は、パッケージとテスト用ボードを水平に配置するものとしました。次いで、電力レベル0.5~2.5Wと空気速度0、1.0、2.5m/sでθJAを計算しました。

図24にθJAの結果を示します。自然対流では、θJAの電力に対する依存性が若干あります。空気速度が1m/sを超えると、この依存性は無視できるほどわずかになります。解析の結果、パッケージからの放熱は大部分がサーマル・ビアと溶融リードを通ってボードに入ると考えられます。熱伝導率の高い金属がパッケージからの主な放熱経路になります。電力が1W時の自然対流条件下では、ダイ温度は周囲温度よりも25°Cほど高くなります。

図24. 空気速度 対 θJAのプロット

モデリング方式

市販の有限要素法ソフトウェア・ツール(ANSYS)を利用して、パッケージの熱的性能を計算しました。AUTOCAD図面をインポートして、パッケージのリード・フレーム・パターンを生成しました。

パッケージとボードのその他の形状は、ANSYSとパラメトリック・スクリプトを併用して作成しました。

このモデルで使用した唯一の幾何学的近似は、ボードのビアを立体円筒形としたことです。低熱伝導率を使用してビア材を表すことで、この修正を補正しました。これらの近似値によってモデルの精度が損なわれることはないと考えられます。パッケージ設計の対称性により、パッケージとテスト用ボードの1/8のモデルを解析しました。

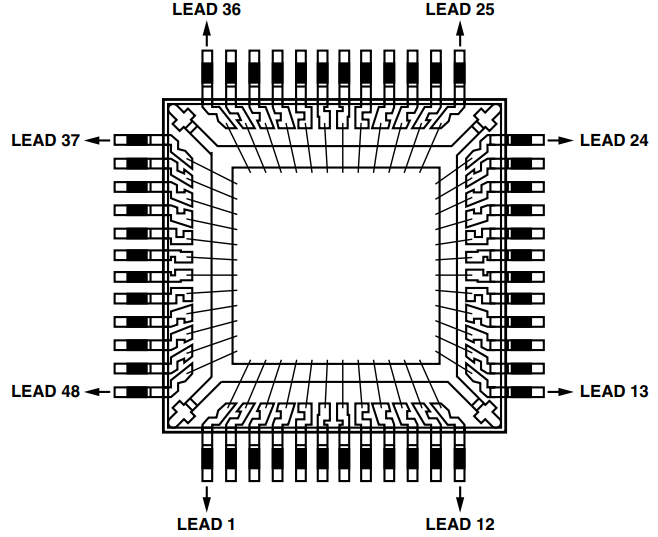

電気的特性

電気的設計の重要なポイントは、信号と電力の分配に最適なパスを形成することです。LFCSPの集中素子の電気的パラメータを計算しました。シミュレーションには、集中素子の部分的な自己インダクタンスと相互インダクタンス、バルク容量と相互容量、部分的な自己抵抗値を抽出するMaxwell社のQ3D ExtractorツールとSPICEモデルを使用しました。部分的な自己インダクタンスと相互インダクタンスは、すべてのリードとボンディング・ワイヤについての高周波数におけるそれぞれの結果です。自己抵抗値は100MHzにおける値です。パッケージのリードは、図25に示すように対称的にレイアウトし、パッケージの1/4をモデル化して全体の特性評価を行いました。コンダクタはすべて解析において完全なコンダクタと考えました。大部分のリード・フレームは少なくとも150µの厚さがあり、100MHz時の銅の表皮厚はわずか数µであるため、完全なコンダクタの使用が妥当です。

図25. パッケージ・モデルの上面図

厚さ15ミルのFR-4ボード上にパッケージを実装しました。標準のJEDEC4セグメント・ボンディング・ワイヤ・モデルを使用し、代表的なボンディング・ワイヤを各リードに定めました。モールディング・コンパウンドの誘電率は周波数に対して一定の値とみなし、損失項は存在しませんでした。

| リード | L11 | L12 | C11 | C12 |

| コーナー | 1.974 | 0.68 | 0.3300 | 0.1027 |

| 中心 | 1.708 | 0.592 | 0.2907 | 0.0823 |

| グラウンド・プレーンは、実装面と同じ高さです。 | ||||

| パッケージ | ||||

| リード数 | 48 | |||

| 寸法(長さ×幅×厚さ) | 7.0×7.0×1.4mm3 | |||

| リード・フレーム | ||||

| 材料 | EFTEC 64T | |||

| リードの厚さ | 127µm | |||

| パドル・サイズ | 5×5mm2 | |||

| ダイ | ||||

| 寸法(長さ×幅×厚さ) | 4.25×4.25×0.37mm3 | |||

| 配線材料 | 金 | |||

| 金の伝導率 | 4.1×107S/m | |||

| 配線の直径 | 30µm | |||

| 配線ループの高さ | 203µm | |||

| 長さ |

1.46mm(コーナー) 1.30mm(中心) |

|||

この解析の結果を、7mm×7mm×1.4mmの48ピンLQFPについては表Vに、7mm×7mm×0.9mmの48ピンLFCSPについては表VIに示します。

ここで、

L11:自己インダクタンス(nH)

L12:最初の隣接リードとの相互インダクタンス(nH)

C11:バルク容量(pF)

C12:最初の隣接リードとの相互容量(pF)

| リード | L11 | L12 | C11 | C12 |

| コーナー | 1.135 | 0.211 | 0.280 | 0.048 |

| 中心 | 0.909 | 0.143 | 0.268 | 0.043 |

| グラウンド・プレーンは、実装面と同じ高さです。 | ||||

| リード | L11 | L12 | C11 | C12 |

| コーナー | 1.149 | 0.213 | 0.263 | 0.063 |

| 中心 | 0.920 | 0.149 | 0.239 | 0.056 |

| グラウンド・プレーンは、実装面よりも15mm低くなっています。 | ||||

| パッケージ | ||||

| リード数 | 48 | |||

| 寸法(長さ×幅×厚さ) | 7.0×7.0×0.9mm3 | |||

| リード・フレーム | ||||

| 材料 | C7025 | |||

| リードの厚さ | 127µm | |||

| パドル・サイズ | 4.75×4.75mm2 | |||

| ダイ | ||||

| 寸法(長さ×幅×厚さ) | 4.5×4.5×0.30mm3 | |||

| 配線材料 | 金 | |||

| 金の伝導率 | 4.1×107S/m | |||

| 配線の直径 | 30µm | |||

| 配線ループの高さ | 203µm | |||

| 長さ |

1.35mm(コーナー) 1.18mm(中心) |

|||

この解析の結果を、3mm×2mm×0.85mmの8ピンLFCSPについては表VIIに、3mm×3mm×0.9mmの8ピンTSSOPについては表VIIIに示します。

| リード | L11 | L12 | C11 | C12 |

| コーナー | 0.487 | 0.056 | 0.168 | 0.040 |

| 中心 | 0.418 | 0.039 | 0.183 | 0.035 |

| パッケージ | ||||

| リード数 | 8 | |||

| 寸法(長さ×幅×厚さ) | 3.0×2.0×0.85mm3 | |||

| リード・フレーム | ||||

| 材料 | C-194 | |||

| リードの厚さ | 203.2µm | |||

| パドル・サイズ | 1.94×0.65mm2 | |||

| ダイ | ||||

| 寸法(長さ×幅×厚さ) | 1.175×0.665×0.25mm3 | |||

| 配線材料 | 金 | |||

| 金の伝導率 | 4.1×107S/m |

|||

| 配線の直径 | 25µm | |||

| 配線ループの高さ | 203µm | |||

| 長さ |

1.00mm(コーナー) 0.93mm(中心) |

|||

| リード | L11 | L12 | C11 | C12 |

| 最大値 | 1.486 | 0.372 | 0.230 | 0.058 |

| 最小値 | 1.275 | 0.329 | 0.242 | 0.052 |

| パッケージ | ||||

| リード数 | 8 | |||

| 寸法(長さ×幅×厚さ) | 3.0×3.0×0.9mm3 | |||

| リード・フレーム | ||||

| 材料 | C7025 | |||

| リードの厚さ | 127µm | |||

| パドル・サイズ | 2.4×1.7mm2 | |||

| ダイ | ||||

| 寸法(長さ×幅×厚さ) | 1.6×1.0×0.25mm3 | |||

| 配線材料 | 金 | |||

| 金の伝導率 | 4.1×107S/m | |||

| 配線の直径 | 25µm | |||

| 配線ループの高さ | 180µm | |||

| 長さ |

1.23mm(コーナー) 1.03mm(中心) |

|||

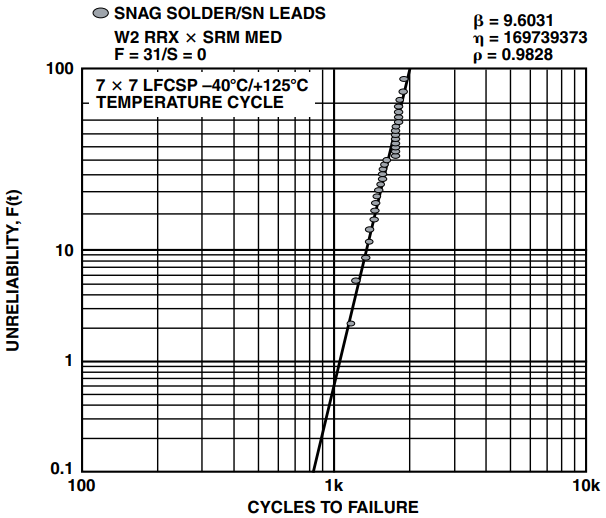

ハンダ接合部の信頼性

信頼性は、LFCSPの設計とさまざまなアプリケーションでの利用において重要なポイントとなります。LFCSPのI/Oパッドはリード付きパッケージほど規定どおりにならず、いずれ信頼性のレベルが低下してしまいますが、ここで説明する使用条件には十分に適しています。温度サイクリングに使用した条件は、15/15/15/15分のランプ/ドウェル時間です。

信頼性テスト

ハンダ接合部の主な故障メカニズムは、熱サイクリングによって生じる疲労です。このメカニズムは、動作中にハンダ接合部が繰り返し温度変化を被ることで発生します。ハンダが温度上昇(すなわち、負荷の変化)の影響を受けると、最初にプラスチックの変形(クリープ)が生じます。このクリープによってハンダ内部の応力が増加し、負荷がハンダの降伏強度を超えるレベルまで大きくなると、増加した応力がプラスチックの降伏点(破壊)に達します。負荷を安定したレベル(または温度)に維持すれば、応力緩和が生じ、ハンダ内部のすべての応力が完全な緩和状態になります。その後負荷を取り除き、安定したレベルに維持すると、再び応力緩和が生じるまで、同様の応力がハンダに加えられます。負荷の増減によってハンダに加えられた応力は修復不能な疲労損傷を引き起こし、負荷のサイクルに繰り返しハンダがさらされることにより疲労が蓄積します。

7mm×7mm LFCSPのSn63/Pb37およびSn95.5/Ag4.0/Cu0.5ハンダ接合部の信頼性

PCボードのレイアウト/ランドのサイズは、IPC-SM-782の条件に準拠しています。鉛/錫および鉛フリーのリード仕上げ処理が行われたデバイスをデイジーチェーン・レイアウトで構成し、温度サイクリング時に接合部の抵抗値を連続的に測定できるようにしました。最適な温度サイクリング条件は、以下のとおりです。

- ハンダのクリープ発生を可能にする低速のランプ・レート、すなわちゆっくりした温度変化

- 応力緩和を可能にする長いドウェル時間

疲労損傷によって回路のハンダ接合部が開いて、故障が発生しました。表IXに、民生、コンピュータ、電気通信のアプリケーション向けのテスト条件を示します。

| アプリケーション | 代表的な動作温度 | 年間サイクル数 | 代表的な動作年数 | デルタT | 最大温度 |

| 民生 | +20°C/+55°C | 365 | 1~3年 | 35°C | 55°C |

| コンピュータ | +25°C/+45°C | 1460 | 5年 | 20°C | 45°C |

| 電気通信 | +10°C/+45°C | 365 | 7~20年 | 35°C | 45°C |

300Ωを超える抵抗値はオープンに分類しました。次いで、結果をワイブル分布にプロットし、代表的なワイブル特性を求めました。コフィン・マンソン則(ノリス・ランズバーグ・モデル)のモディファイ版を使用し、代表的な使用条件との比較を行いました。表IXに示す各ハンダの種類の結果から、このパッケージが鉛/錫および鉛フリーのハンダ・アプリケーションにおける多数の用途カテゴリーの条件を満たすか、それを上回っていることが明らかになっています。

| ハンダの種類 | リード材 | 最初の故障までのサイクル数 | 代表的な寿命期間(年) |

| 民生 | |||

| Sn63/Pb37 | Sn | 18756 | 51 |

| Sn63/Pb37 | SnPb | 28530 | 78 |

| Sn95.5/Ag4.0/Cu0.5 | Sn | 16680 | 46 |

| Sn95.5/Ag4.0/Cu0.5 | SnPb | 27919 | 76 |

| コンピュータ | |||

| Sn63/Pb37 | Sn | 98384 | 67 |

| Sn63/Pb37 | SnPb | 149652 | 103 |

| Sn95.5/Ag4.0/Cu0.5 | Sn | 87494 | 60 |

| Sn95.5/Ag4.0/Cu0.5 | SnPb | 146450 | 100 |

| 電気通信 | |||

| Sn63/Pb37 | Sn | 21502 | 59 |

| Sn63/Pb37 | SnPb | 32706 | 90 |

| Sn95.5/Ag4.0/Cu0.5 | Sn | 19122 | 52 |

| Sn95.5/Ag4.0/Cu0.5 | SnPb | 32006 | 88 |

ワイブル特性とハンダ接合部の信頼性の概要を図26と表XIにそれぞれ示します。

図26. ワイブル特性

| パラメータ | 説明 | 加速試験結果 |

| β | 勾配 | 9.6031 |

| ρ | 相関係数 | 0.9828 |

| η | 特性寿命(63.2%) | 1697サイクル |

| T0.1% | 0.1%の累積故障までの時間 | 827サイクル |

| T50.0% | 50%の累積故障までの時間 | 1634サイクル |

参考資料

- アナログ・デバイセズ発行の『microCSPサンプル・アプリケーション・ノート』(レポートAN-617)

- 『Amkor社のマイクロリードフレーム(MLF)パッケージの表面実装アセンブリに関するアプリケーション・ノート』、2002年9月発行

- Amkor Technology社発行の『電気レポート』:7.0mm×7.0mm×1.4mm、48ピンLQFP、3D電気寄生パラメータ(レポートEM-99-19)、1999年2月発行

- Amkor Technology社発行の『電気レポート』:7.0mm×7.0mm×0.9mm、48ピンMLP2、3D電気寄生パラメータ(レポートEM-99-03)、1999年2月発行

- Amkor Technology社発行の『電気レポート』:3.0mm×3.0mm×0.9mm、8ピンTSSOP、3D電気寄生パラメータ(レポートEM-98-57)、1998年10月発行(レポートEM-99-03)、1999年2月発行

- Amkor Technology社発行の『電気レポート』:3.0mm×2.0mm×0.85mm、8ピンMLF、3D電気寄生パラメータ(レポートEM-2000-011)、2000年7月発行

- アナログ・デバイセズ発行の『信頼性レポート』:7mm×7mm LFCSPパッケージのSnPbおよびSnAgCuハンダ接合部の信頼性評価、2003年3月発行

- Amkor Technology社発行の『サーマル・レポート』:7mm2ボディ、44ピン・マイクロリードフレーム・パッケージ(TM-00-11)、2000年4月発行

- アナログ・デバイセズ発行の『リード・フレーム・チップ・スケール・パッケージのリワーク・ガイドライン』

- ウェブサイト:http://www.amkor.com/services/electrical/FAQ_3Dsoftware_data.pdf

アプリケーション・ノート使用上の注意

本アプリケーションノートの英語以外の言語への翻訳はユーザの便宜のために提供されるものであり、リビジョンが古い場合があります。最新の内容については、必ず最新の英語版をご参照ください。

なお、日本語版のアプリケーションノートは基本的に「Rev.0」(リビジョン0)で作成されています。