はじめに

この記事は、エネルギー利用管理技術であるパワー・サイクリングとシステム全体の消費電力に対するその効果について解説したものです。業界最先端のiMEMS®技術と動的性能を最適化するシグナル・コンディションを組み合わせたiSensor®デバイス(本記事では、低価格でコンパクトな高精度デジタル傾斜センサーADIS16209を例に解説します。製品の詳細については付録を参照ください。)などの、完全仕様の高集積センサー・システムを使用することにより、センサー技術の使用経験の少ないシステム開発者でもわずかな投資とリスクで設計でき、高精度な慣性センシングを簡単に実現することができます。任意の消費電力レベルで精度が完全に仕様規定されているため、システム開発者が消費電力を低減するには制約があるかと思われるかもしれません。しかし、このパワー・サイクリングを利用すれば、エネルギー利用を厳しく管理しなければならないアプリケーションで、平均消費電力を低減することができます。

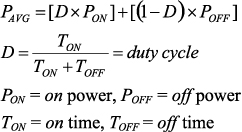

私たちは子どもの頃から、親愛なる両親に「部屋を出るときは電気を消しなさい! 我が家は電力会社のオーナーじゃないんだから」などと叱られながら育ったのではないでしょうか。実は、私たちはこうしてパワー・サイクリングという重要なエネルギー管理技術を教えてもらっていたのです。つまり、不要な機能があれば電源をオフにすること、たとえば、測定が不要なときはセンサー・システムをシャットオフにすることです。こうすることで、次式に示すように平均消費電力を低減することができます。

PON はシステムが通常動作状態のときの消費電力、POFFはシステムがオフ状態のときの待機電力です。電源スイッチや電源用レギュレータのシャットダウン・モード(システムが停止している状態のことを示します。物理的に電源を切ることと異なります。)を維持するための残留電流があるため、この値は一般に約1μAとなります。オン時間(TON)は、センサー・システムがオンになってから、必要な測定値を生成して、オフ状態に戻るまでの時間です。オフ時間(TOFF)は、システムがセンサーによる測定を必要とする頻度に応じて異なります。オフ電力がオン電力よりかなり小さい場合、平均消費電力はデューティサイクルにほぼ比例します。たとえば、オフ電力がゼロでデューティサイクルが10%の場合、平均消費電力は通常動作時の消費電力の10%となります。

センサー・システムの再考

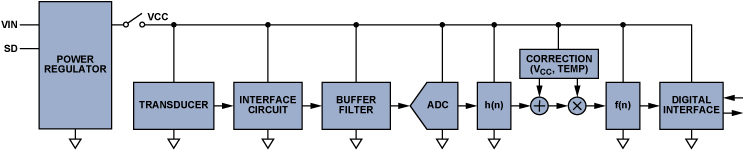

トランスデューサは、温度、加速度、歪みなどの物理的な現象を電気信号に変換します。トランスデューサ素子を正しく使用するには、励起、シグナル・コンディショニング、フィルタリング、オフセット/ゲイン調整、温度補償などのサポート機能が必要となります。高精度センサー製品の場合はA/D変換機能も備わり、これらの機能をすべて単一パッケージで提供することで、センサ部からビット変換まで完全校正された機能を実現します。ユーザーは部品レベルの設計、複雑な性能評価や補正式を扱う必要がなく、少ない投資で設計サイクルを短縮することができます。高集積センサー製品を使用すれば回路レベルの設計判断の負担が軽くなりますが、その場合でもパワー・サイクリングによる平均消費電力の低減を考えるにはセンサー・システムの内部動作を理解しておくことが重要です。

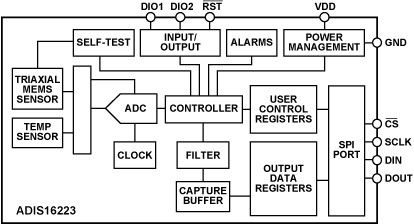

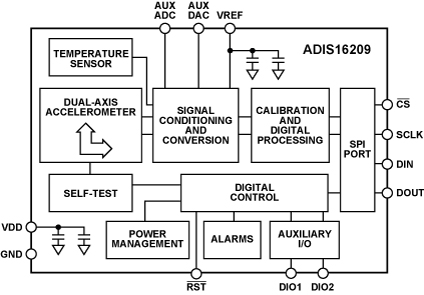

図1は、全機能搭載型センサー・システムの多数の機能を示しています。各トランスデューサ素子には、素子内の物理的な変化を標準の信号処理部品で電気信号に変換処理するためのインターフェース回路が必要です。たとえば、抵抗歪みゲージ(歪みに変化が生じると抵抗値が変化する抵抗器)は、一般的に可変抵抗値を電気信号に変換するブリッジ励起回路構成を使用しています。このほかにも、加速度センサーやジャイロスコープなどの高集積MEMS(iMEMS®)慣性センサーなどがあります。これらの微細な構造体はプレート間の変位に伴う慣性運動の変化に応答し、それによって電気的ノード間の容量が変化します。可変容量素子のインターフェース回路は、一般に変調段と復調段を使って容量変化を加速度または角速度に対応した電気信号に変換します。

A/Dコンバータの入力段の信号を用意するバッファ段は、レベル・シフト、ゲイン、オフセット補正、バッファリング、フィルタリングなどで構成されます。センサー信号がデジタル化されていれば、デジタル処理機能によって情報量を増大することができます。デジタル・フィルタh(n)はノイズを低減し、必要な周波数帯域のみを扱うことができます。たとえば、機械の状態診断バンドパス・フィルタ(帯域通過)を使って、一般的な摩耗メカニズムに関連する周波数特性を集中的に取り出します。安定したDCリファレンスを必要とするほかのセンサーの場合は、ローパス・フィルタ(低域通過)のほうを重視しているものもあります。

センサーの精度は、搭載している部品全体で大きく異なります。誤差の分布を狭めて測定の確実性を高めるために、センサー・システムに補正プロセスを組み込むことがよくあります。これによって、既知の慣性入力と条件で各センサーの特性評価を行い、予想されるすべての動作条件で出力を補正する各補正式が得られます。最後の処理段f(n)では、例えば、三角関数の関係式を使って加速度センサーの静的な重力測定値を傾斜角に変換するなどの特殊な処理が行われます。

パワー・サイクリングに関する考慮事項

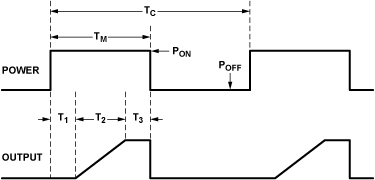

センサー・システムにおけるパワー・サイクリングの効果を評価するときは、有効なデータの取得に要する時間を求める必要があります。図2は、電源を投入したときのセンサー・システムの典型的な応答です。TMは測定時間、TCはサイクル時間です。測定時間は、スタートアップ時間T1、セトリング時間T2、データ・アクイジション時間T3によって異なります。

スタートアップ時間は、システム・プロセッサと、センサー・データのサンプリングと信号処理のためにプロセッサが実行する初期化ルーチンに依存します。高集積センサー・システムを使用する場合、スタートアップ時間については一般に製品のデータシートで指定されています。このタイプの製品の場合、インアクティブ状態の間は低サンプリング・レートに遷移するスリープ・モードを備えているものもあります。これによってスタートアップ時間は短縮しますが、その代わりシャットダウン・モードよりもパワーオフ時の消費電力が増大します。

セトリング時間には、温度と機械のセトリング時間に加え、トランスデューサ、インターフェース回路、フィルタ、部品の電気的な挙動が含まれます。場合によってはこういった過渡的な動作はターンオン時にセトリングするため、全体的な測定時間に影響を与えることはほとんど、もしくはまったくありません。しかし、最も慎重に動作分析を行うのであれば、さらに分析と調査を重ねてスタートアップとセトリングが同時に発生する最適な条件が確保できない限り、こうした動作が順次生じると考えたほうがよいでしょう。

データ・アクイジション時間は、必要なデータ・サンプル量、システム・プロセッサのデータ読出し速度、正確なデータが取得できる状態になった時点でのプロセッサの利用のタイミングに左右されます。

分析の例

この例では、完全集積型MEMS傾斜センサーADIS16209を用いて評価し、精度や測定時間に影響を及ぼすパラメータを特定することによって、重要な消費電力と性能の関係を調べます。このプロセスは、以下の4つのステップにまとめることができます。

- センサーの動作を理解します。

- 製品の技術文書から関連情報を取得します。

- 直接規定されていない重要なパラメータを評価します。

- 消費電力と性能の関係式を作ります。

1. 動作の理解

傾斜センサー・システムの例は、図1の一般的なシステムにかなり似ています。内蔵MEMS加速度センサーの主要部には、トランスデューサ素子もインターフェース回路も内蔵されています。加速度センサーの信号は単極ローパス・フィルタを通り、信号帯域幅が50Hz に制限されます。A/Dコンバータは200SPSのサンプル・レートで動作し、その出力をデジタル処理段に送信します。デジタル処理機能には、移動平均フィルタ、温度補正式、静的な加速度センサーの読取り値を傾斜角に変換する算術関数、ユーザー・インターフェース・レジスタ、シリアル・インターフェースがあります。

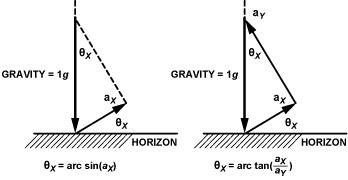

加速度センサーの測定軸が重力に対して垂直な場合は、バイアス誤差がゼロと仮定すると、その出力はゼロになります。加速度センサーの測定軸が重力と平行な場合は、出力は+ 1g または- 1g になります(極性は向きによって異なります)。静的な加速度センサーの測定値と傾斜角の関係式は、図3 に示すような単純な正弦関数(s in関数)または正接関数(t an関数)となります。この分析は、水平モード(正弦)を中心とします。

2. 製品の技術文書から関連情報を取得

表1 に、高精度センサー・システムのパワー・サイクリングに影響を及ぼすパラメータの概要を示します。これらのパラメータの一部は製品のデータシートに規定されていますが、ほかのパラメータについてはエンドシステムの目標性能という観点から分析を行う必要があります。PONとT1 は、データシートから抜粋したパラメータです。残りのパラメータは、T2 とT3 を推定するために使用されます。オフモードの消費電力は、リニア・レギュレータのシャットダウン電流で決まります。

表1. センサー・システムの動作仕様| パラメータ |

値 |

| 電源電圧 |

+3.3 V |

| 消費電力(通常動作時) |

46.2 mW (PON) |

| 消費電力(オフモード) |

3.3 µW (POFF) |

| 消費電力(スリープ・モード) |

1.2 mW (POFFS) |

| ターンオン時間 |

190 ms (T1) |

| ウェイクアップ時間 |

2.5 ms (T1S) |

| 測定Gレンジ |

±1.7 g |

| 検出傾斜角度レンジ |

±30° |

| ローパス・フィルタの帯域幅 |

–3 dB @ 50 Hz, 単極 |

| サンプルレート |

200 SPS 、デジタル・フィルタのサイズ:移動平均 256 (max) |

3. 根拠に基づく仮定による残りの影響要因の定量化

セトリング時間は、センサー・システムが対応できる精度と測定レートに影響します。セトリング時間には多くの要素が影響しますが、この分析では電気的な要素に注目します。セトリング時間を推定する場合は、目標性能、いくつかの重要な仮定、電源の投入に対するセンサー応答の分析モデルが必要となります。最初の重要な仮定は、フィルタのセトリングが初期スタートアップ期間(ターンオン時間)後に起きるということです。これらの2つの期間が同時に発生することもありますが、順次起きるものとして分析するほうが、慎重なスタートポイントとなります。図4は、電源の投入に対するセンサー応答を分析するための簡略モデルです。

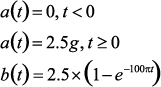

電源投入後に、加速度センサーの出力a( t)はステップ応答になります。センサーは単電源で動作するため、出力は多くの場合ゼロで始まり、すぐに加速度が加わった方向を確定するレベルに遷移します。説明を簡単にするために、ゼロ出力を最小加速度レベルと仮定します。この場合、規定の最小値の- 1.7gに対してある程度余裕を持たせるために-2gを使用します。また、最大傾斜角度範囲は+30°で、これは+0.5gに相当します。これらの2つのインターバルを合わせると、スタートアップ時の加速度センサー信号の最大遷移は+ 2.5gとなります。単極ローパス・フィルタのステップ応答b(t)は、次式で得られます。

デジタル・フィルタを使用するモデルの場合は、フィルタをシミュレートする加算モデルとともに、離散型のb(t) が必要です。

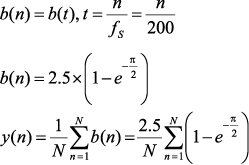

セトリング時間は、規定された精度AE 以内の最終値に落ち着くまでの時間です。図5に2つの過渡応答曲線を示します。各曲線は、目標精度を0.1g としたときのセトリング時間を示しています。

この例の場合、誤差として許容できるセトリング精度は、0.2°です。この目標値を加速度値に換算するには、正弦式を使用するのが簡単です。

ExcelやMATLABなどのツールを使えば、この式をモデル化するのは非常に簡単です。Excelを使用する場合、出力はN=16のとき18番目のサンプルで、またN=64のとき65番目のサンプルで最大傾斜時の0.5gの3mg以内のレベルに達します。これらの各数値をサンプル・レート(200SPS)で割ると、N=1で21ms、N=16で90ms、N=64で325ms のセトリング時間の推定値が得られます。温度セトリングの誤差は、妥当な場合、無視できる程度のものと仮定してください。検証しているデバイスは温度補正機能が組み込まれているため、許容できる仮定になるはずです。この仮定を検証することは、最終的な特性評価プロセスの一環として精度を確認する良いチャンスになります。

このタイプのシステムでは、必要な補正やフィルタ処理がすべてデバイス内で制御できるため、データ・アクイジション時間T3を1サンプル・サイクルより長くする必要はありません。この場合、アクイジション時間は全測定時間の中で5msだけになります。

4. 消費電力とサイクル時間の関係

この分析の最後は、平均消費電力とサイクル時間、すなわち各測定イベント間の時間に関連付けられます。表2は、重要なパワー・サイクリングのパラメータをまとめたものです。いずれもセンサーのデータシートに規定されているか、または単純な分析処理によって得られるものであり、電源オフから立ち上がる状態(パワー・サイクリング)とスリープ・モードからウェイクアップする状態(スリープ・サイクリング)の両方の数値が含まれています。

表2. 重要なパワー・サイクリング・パラメータの要約| パワー・サイクリング |

スリープ・サイクリング |

|

| PON |

46.2 mW |

|

| POFF |

3.3 µW |

1.15 mW |

| TM, N = 1 |

190 + 21 + 5 = 216 ms |

2.5 + 21 + 5 = 28.5 ms |

| TM, N = 16 |

190 + 90 + 5 = 285 ms |

2.5 + 90 + 5 = 97.5 ms |

| TM, N = 64 |

190 + 325 + 5 = 520 ms |

2.5 + 325 + 5 = 332.5 ms |

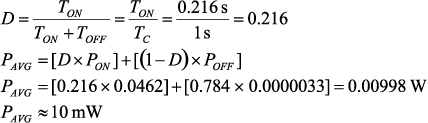

これらのパラメータを使って、1SPSの測定レートを必要とするシステムのパワー・サイクリングとスリープ・サイクリングを分析し、比較することができます。以下の式は、その簡単な例です。

パワー・サイクリング:

スリープ・サイクリング:

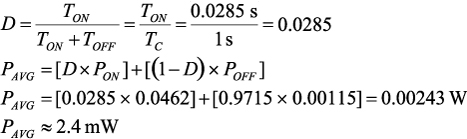

ここでは、スリープ・サイクリングが有利となります。しかし、サイクル時間が1分当たり1サンプル増大すると(TC=60秒)、平均消費電力はパワー・サイクリングの場合に0.2mW、スリープ・サイクリングの場合に1.2mWとなります。図6に、サイクル時間と平均消費電力の関係を示すグラフを示します。

スリープ・モードでは、システムの残りをシャットダウンしているときに初期値のすべてが保持されます。これらの設定を保持するにはある程度電力が必要ですが、フル・スタートアップ時間より復帰時間は短くなります。ADIS16209傾斜センサーは、プログラマブルなスリープ時間と自動ウェイクアップを提供しています。このタイプのソリューションは、データ・レディ割り込み信号でウェイクアップし、必要なデータを取得してから、センサーに一定期間スリープ状態に戻るように指令するマスター・プロセッサとうまく適合します。スリープ・モードを使用するMEMS製品としては、ADIS16223振動センサーもあります。このセンサーは振動データを収集保存し、自動的にスリープ・モードに戻ると、別の測定イベントのカウントダウンを開始します。このタイプのセンサーは定期的なモニタリングを必要とするシステムに最適であり、プロセッサを使ってスリープ/データ収集モードを制御する必要はありません。

この単純な分析から、役に立つ知見がいくつか得られます。特に、スリープ・モード時に電力が必要であるとしても、スリープ・モードの制御による節電効果が期待できる場合があります。上述の例では、スリープ・モードにより、1SPSのレートで傾斜を測定しなければならないシステムにおいて消費電力を1/4に改善することができます。この場合、最大6秒の測定サイクル時間についてのスリープ・モードによる節電です。測定サイクル時間がもっと長いシステムの場合は、シャットダウン機能の維持制御に要する待機電力が小さくなるため、さらに平均消費電力を低減することができます。

結論

経済的な理由であれ環境のためであれ、消費電力の低減はほとんど普遍的ともいえる要求になっています。消費電力を低減すれば、電力コンバータ、バッテリ、太陽電池などの電源のサイズやコストを抑えることができます。それだけでなく、たとえば、熱的/機械的な設計条件を緩和したり、EMI放射を低減したり、環境影響評価を改善したりなどのメリットも得られます。

この記事でご紹介したコンセプトや分析技術は、高集積センサー製品を高く評価しているものの、できる限り消費電力を低減することが求められている技術者にとって最適な出発点となるでしょう。もっと重要なのは、システム設計には常に新たな試みとリスクが伴いますので、目標とする消費電力に影響を及ぼす動作を特定したり分析する際に必要な思考プロセスは重大な意味を持ちます。最初の分析を終えたら、ロシアの諺が言うように「Доверяй, но проверяй!(信頼せよ、されど検証せよ!)」が最終的な実装に成功するための最良の方法になります。セトリング精度(3mg)や、温度セトリングが機能を果たしているかどうかなどの重要な仮定条件を検証する必要があります。適切なハードウェアを使用できるのであれば、これらのソリューションをその意図した用途にできる限り近い条件でテストしてください。最終的にこれらの仮定条件をテストすることで信頼性が向上し、今後のパワー・マネジメント技術を分析する際の新たな仮定を改善することができます。

付録

iSensor® 2軸傾斜計ADIS16209(図A)は、地球の重力に対して平行な1軸を基準に±180°範囲の回転(垂直モード)、あるいは地球の重力に対して垂直な2軸を基準に±90°範囲の回転(水平モード)に比例したデジタル出力を提供します。オンチップのA/DコンバータはiMEMS®加速度センサー、内部温度センサー、電源、補助アナログ入力の出力をデジタル化し、SPI 互換インターフェース経由でそのデータを提供します。感度、サンプル・レート、帯域幅、アラーム閾値はすべてプログラマブルです。全機能を装備したこのデバイスは、補助12ビットDAC、2.5V高精度リファレンス、デジタル・セルフテスト機能、プログラマブル・パワーマネジメントを備えています。ADIS16209は3.0 ~ 3.6Vの単電源で動作し、消費電力はファースト・モードで36mA、ノーマル・モードで11mA、スリープ・モードで140μAです。16ピンLGAパッケージを採用しており、-40 ~+125℃の温度範囲で仕様規定されています。

iSensorデジタル振動センサーADIS16223(図B)は、±70gの1軸iMEMS加速度センサーと柔軟な低消費電力シグナルプロセッサを組み合わせています。センサ―の共振周波数22kHz、サンプル・レート72.9kSPSは、機械の状態診断などのアプリケーションに最適です。移動平均/デシメーティング・フィルタによって、低帯域幅アプリケーションに対しても動作を最適化します。デバイスは、自動データ取得モード、マニュアル・データ取得モード、またはイベントに同期したデータ取得で3軸の各軸から1000サンプルを収集し、保存します。また、温度や電源電圧の測定、ピーク加速度の検出、プログラマブル・アラーム機能なども提供します。ADIS16223は3.15 ~ 3.6Vの単電源で動作し、消費電力はデータ取得モードで38mA、スリープ・モードで230μAです。16ピンLGAパッケージを採用しており、-40 ~+125℃の温度範囲で仕様規定されています。