バッテリ電源の電気モータで走る自動車は、今や何かと話題の中心になっています。こうした環境に優しい「グリーン」カーは、直列接続のセル・バッテリからモータ動作のための高電圧を効率的に引き出します。このような高電圧(HV)スタックは、完全な電気自動車(EV)だけでなく、充電や推進力(多くの場合)を内燃エンジン(ICE)に依存するハイブリッド電気自動車(HEV)にも利用されています。EVは電源にプラグ接続して充電しなければなりません。また、最新型のハイブリッド車の中にも「プラグイン・ハイブリッド電気自動車」(PHEV)があり、走行距離を伸ばすためにICEを搭載していますが、これも基本的にはEVと考えられます。

HVスタックは、輸送産業以外にもさまざまな産業やアプリケーションですでに利用されています。その典型としては、DC電源としてグリッドのエネルギーを保存する無停電電源(UPS)、48V通信装置の非常用DC電源、クレーンや昇降システムの非常用電源、非常時にブレードをフェザリングさせる風力タービンがあげられます。ここでは、自動車におけるバッテリ・スタックの利用について論じますが、基本的な問題はあらゆるタイプのスタックに共通しています。

輸送用のバッテリ・スタックは一般的に100以上ものセルを使用し、数百ボルトの電圧を供給します。電子機器にとっては、50Vまたは60V以上の電圧は致死的であり、もっと低い電圧でも損傷を及ぼすおそれがあることが一般的に認められており、ある種の電気化学反応を用いるセルの安定性に問題があることを考えれば、これらの電子機器に対する安全性が重要な問題になります。このようなスタックは本質的に危険なものですが、それにもかかわらず通常はバッテリ筐体内に配置されているセル監視電子回路と交信する必要があります。そのため、安全で信頼できる通信方法が必要になります。

HVスタックのセルの構成

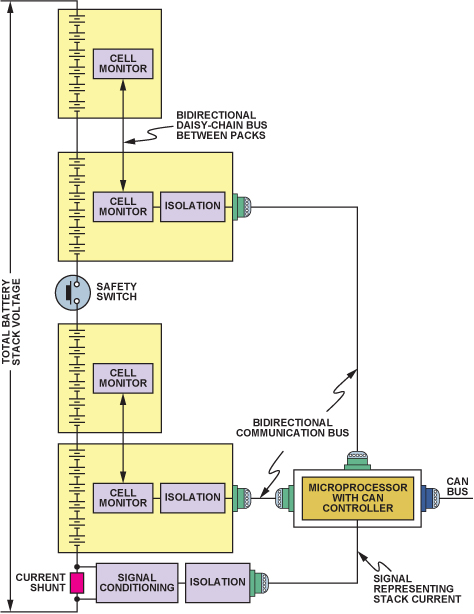

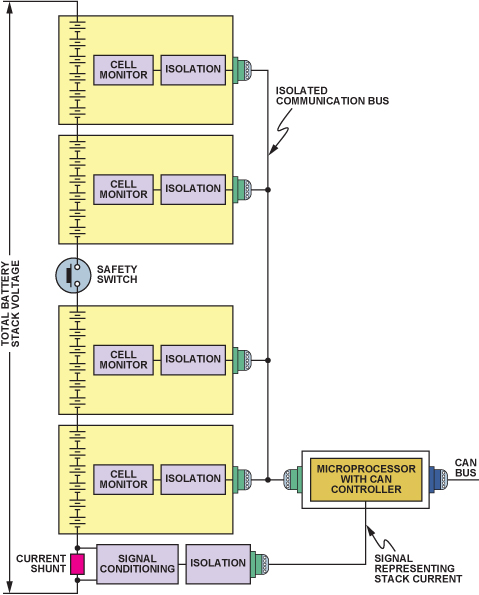

OEM(相手先商標製品製造元)は一般に、通常6~24個の直列セルを収めた「パック」と呼ばれる筐体の中にセルを物理的に配置することを規定しています。大量のセルを収めたパックは物理的に大きくなり、標準的な自動車の内部にきれいに納まらなくなります。このようなセルに関連するセル監視用集積回路は、監視対象のセルに物理的に近接した場所にあり、それらのセル自体を電源とします。各セルの電圧監視が必要かどうかは、セルの化学的性質によります。たとえば、ニッケル水素(NiMH)の化学反応を利用するHVスタックの特性は十分に理解されているため、通常は個々のセル電圧を測定する必要ありません。特定のパック内の全セルの合計電圧を測定するだけで十分です。しかし、リチウムイオン(Li-Ion)の化学反応を利用するスタックの場合は、各セルの電圧を監視して、接続されているセルのいずれかに過大電圧か過小電圧が発生していないか検出する必要があります。一般に各Li-Ionセルの温度を測定する必要はありませんが、それができる機能を用意しておく必要があります。したがって、NiMHスタックの監視用電子回路は、Li-Ionスタックの監視用電子回路よりもはるかに簡単なものになります。図1に、HVスタックを構成し、監視するための一般的な方法を示します。

セル監視ICは、通常6個または12個のセルを対象とします。現在、アナログ・デバイセズはセル監視用に2つの特定用途向け専用(ASSP)製品を提供しています。1つは、一次モニタとして使用するAD7280で、高速マルチプレクサ12ビットA/Dコンバータをベースとしています。もう1つは、バックアップ用、つまり冗長系モニタとして使用するデバイスで、一連のウィンドウ・コンパレータをベースとしています。ここではこれらの製品の詳細を論じることはできませんが、このようなデバイスがスタック構成の中でどのような通信動作を実行するかについては注目するべきでしょう。各セルは、その上部セルの測定入力に対してコモンレベルを設定します。デイジーチェーン・インターフェースでは、スタック内の個々のAD7280はその上部または下部にある次のAD7280と直接通信(つまり、スタック内の上か下にデジタル情報を転送)し、絶縁の必要はありません。最下部のAD7280のSPIインターフェースによって、スタック全体のデータとコントロール信号をシステムのマイクロコントローラとやり取りします。ここにおいて、システム内の他の場所にある低電圧の電子回路を保護するために、高電圧ガルバニック絶縁が必要になります。

図1では、直列に接続された一連のセルの中央に1個のスイッチまたはコンタクタが配置されています。通常、このスイッチは、自動車が通常走行中か駐車中かにかかわらず常に閉じています。自動車のメンテナンス時または非常時に、このスイッチが通常の位置から動き、スタック電圧をスタック端子から切断します。スイッチが開状態になることによって得られる絶縁が無効にならないように、スイッチ端子をブリッジする電子部品は絶対に使用しないでください。このようにして、開状態のスイッチによってスタックの上半分と下半分が電気的に絶縁します。ということは、スタックの上半分のセルのデータを、絶縁バリアの向こうの最下部のセル・モニタを経由してスタック全体の入出力データの流れを管理しているマイクロプロセッサまたはマイクロコントローラに転送しなければならないことになります。同様に、スタックの下半分もこのマイクロプロセッサまたはマイクロコントローラから絶縁しなければならず、このため下半分にも上半分と同じ絶縁バリアがあります。

セル・モニタのほか、スタック電流を測定し報告するために、電流モニタをスタック内のどこかに配置します。このモニタは、通常スタックの一番下に配置されます。これについても、絶縁に関して考慮する必要があります。ホール効果電流センサは本来ガルバニック絶縁性能があるため、ほかに絶縁回路を用意する必要はありません。ただし、電流センサにシャント素子が使用されている場合は、関連するシャント・モニタ回路に個別に絶縁バリアが必要です。シャントを使用する電流センシングは今や非常に一般的になっていますが、これはホール効果センシングよりもはるかに安定性と精度に優れ、しかも低価格であるためです。AECQ100認定の電流シャント・モニターAD820x/AD821xファミリーは、これまでに自動車用として1億チャンネル以上出荷されています。このような低価格の高分解能監視電子回路で低い値のシャント抵抗を使用すれば、この方法に伴う欠点であった自己発熱を抑えることができます。したがって、電流検出モニタを最下部セル・モニタの電源として絶縁バリアを共有しない限り、図1には3つの絶縁バリアが必要です。

バッテリ・スタック内のセル配置でよく使用されるもう1つの方法は、バッテリ・パックをそれぞれ電気的に分離したグループに分けることです(図2)。各グループの最下部のモニタが、専用の絶縁バリアを介してグループ内のセルの状態を非絶縁側のマイクロコントローラに通知します。

デジタル・アイソレータの利用が増えることにより、この方法は図1に示すシステムよりも多少コストが割高になりますが、すべてのセル・クラスタに同時にパック内のセル・モニタの結果を要求したとき、はるかに短い時間ですべてのセル・データを読みだすことが可能です。もう1つの重要な利点は、配線の破損やコネクタの接触不良などのデイジー・チェーンに関わる問題が発生したときにバックアップ監視を続行できることです。稼動していないパックのデータも、その他のパックの電圧とスタック全体の電圧を相関させることによって確認することができます。

これには多くのケーブル接続が必要になる点が問題かもしれません。というのは、「電磁波障害」(EMC)の問題の75%までは入出力(I/O)ポートに関連して発生すると考えられているからです。I/Oポートは、I/Oライン上のスプリアス信号の伝導やI/Oケーブルからの放射によって静電気放電や高速トランジェント放電またはサージが装置内に侵入したり、干渉信号が漏れたりする通路になります。バッテリ・スタックに使用するケーブルを増やすと、信号の耐性や選択した通信プロトコルに細心の注意を払わない限り、EMC性能が大幅に低下することがあります。そのため、ポートに接続されたI/OデバイスのEMC性能が装置全体のEMCにとって非常に重要になります。

同じPCボード(PCB)上のデバイス間の通信には、一般的なSPI通信プロトコルが適していますが、特にノイズの多い環境では、シングルエンドの信号を24 ~ 36インチ(約60~90cm)の配線で確実に送信するのは困難なことがあります。デジタル信号をボードの外部から送信する必要がある場合は、慎重なシステム設計として差動トランシーバの使用が考えられます。差動トランシーバはローサイドの電源を使用できるため、スタック内のセルから直接電力を取りません。

スタック通信に重要な絶縁技術

大型の自家用車だけでなく、配送用の軽トラックやバンに搭載する高パワーの電気モータの条件を満たすにはバッテリ・スタックをさらに高電圧にしなければならず、そのためにはバッテリ・スタック内のセルの数を増やす必要があります。今日では、直列のセルを増やすだけでなく、バッテリ・パック全体のアンペア時(AH)容量を増やすために、多くのバッテリ・パックで並列セル・ストリングが使用されています。各並列ストリングのセルの監視が必要であるため、大量のデータを収集することになります。これらのセルすべてに関連するセル・モニタのデータを確実に、しかもシステム・インテグレータが設定したシステム・ループ時間条件の範囲内でバッテリ測定システム(BMS)マイクロコントローラに返送しなければなりません。

そのため、システム間の境界を越えて信頼性の高いデータ通信を行うことに伴う課題も大きくなっています。典型的なバッテリ・スタック内の数多くの絶縁バリアを越えて信頼性の高い通信を提供するための重要な方法に、アナログ・デバイセズが提供する「自動車認定絶縁技術」があります。この技術は「磁気絶縁」を利用するもので、費用対効果の高い標準CMOSプロセスで製造した平面構造のトランスを使用します(図3を参照)。これにより、複数の絶縁チャンネルを1個の部品に集積化したり、絶縁チャンネルをライン・ドライバやA/Dコンバータ(たとえば、絶縁型ΣΔ変調器AD7400)などのその他の半導体機能と集積化することが容易になります。

フォトカプラとは異なり、自動車の寿命期間内に性能が低下することのないこれらのiCoupler®デジタル・アイソレータは、季節の変化に関わる厳しい動作条件に対応することができます。表1には、最大125℃のAEC-Q100で認定された最近発売されたデバイス・ファミリーを示します。アナログ・デバイセズiCoupler製品ファミリーの好評のアイソレータと同じ材料を使用しており、現在まで3億以上の絶縁チャンネルが出荷されています。この表の中の2チャンネル、3チャンネル、4チャンネルのデジタル・アイソレータ・ファミリーは、最大25Mbpsのデータレートと最低32ns の非常に低い伝播遅延性能を提供します。

表1. AEC-Q100認定のiCouplerアイソレータ

For all, Supply Range is 3.5 to 5.5 V; Max Temperature is 125°C

| 部品番号 | 合計チャンネル数 | 逆方向オプション | 最大データレート (Mbps) | 最大伝播遅延(ns) | 出力 |

パッケージ |

||||

| デフォルト | EN | |||||||||

| 0 | 1 | 2 | H | L | Z | |||||

| ADuM120xA/WS | 2 | • |

• | – | 1 | 150 | • | – | – | 8ピン SOIC_N |

| ADuM120xB/WT | • |

• | – | 10 | 50 | • | – |

– | 8ピンSOIC_N | |

| ADuM120xC/WU | • | • | – | 25 | 45 | • | – |

– | 8ピンSOIC_N |

|

| ADuM130xA/WS | 3 | • | • | – | 1 | 100 | • | – | • |

16ピンSOIC_W |

| ADuM130xB/WT | • | • | – | 1 | 32 | • | – |

• |

16ピンSOIC_W | |

| ADuM140xA/WS |

4

|

• |

• | • |

1 | 100 | • | – |

• |

16ピンSOIC_W |

| ADuM140xA/WS | • |

• | • |

10 | 50 | • | – | • |

16ピンSOIC_W | |

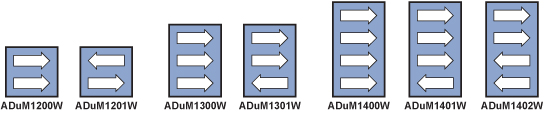

平面トランスは本質的に双方向であるため、いずれの方向にも信号を送ることができます。合計チャンネル数の範囲内で、駆動チャンネルと受信チャンネルのあらゆる組み合わせが可能です。たとえば、2チャンネルのADuM120xW、3チャンネルのADuM130xW、4チャンネルのADuM140xWを単独で使用することで、7種類の構成(4-0、3-1、2-2、3-0、2-1、2-0、1-1)が可能であり、組み合わせることで、あらゆる状況に対応する最適なソリューションになります。図4に、利用可能な各種構成を示します。

iCoupler技術の最も際立った特長として、高速データレートに対応する能力と低い電源電流で動作する能力の2つがあります。iCouplerチャンネルで消費する電源電流は、そのチャンネルで伝播するデータレートのおおまかな関数と見ることができます。3V動作時には、ADuM140xWのSグレードの両サイドと全4チャンネルの合計電源電流は最大2Mbpsのデータレートで代表値1.6mA(最大値は4mA)です。ADuM140xWのSグレードの絶縁されている方、つまり電流が流れる側では、電圧レギュレータを経由してセル自体を電源とするため、低消費電力動作が重要になります。モニタもこの同じ電源で動作するため、監視回路と通信回路のすべての素子の消費電力は低ければ低いほどよいといえます。すべての絶縁製品は小型で薄型の表面実装8ピンSOP_Wまたは16ピンSOP_Wパッケージで提供しており、UL、CSA、VDEの安全規格に適合しています。いずれも絶縁定格は最大2.5kV rms、動作電圧は最大400V rms です。

isoPowerデバイスを生んだiCoupler技術:集積化された絶縁電源

iCoupler技術が生んだ最も画期的な特長は、同一パッケージ内に電源送信回路と信号送信回路を集積化したことです。信号絶縁と同じマイクロトランスを使用して電源を絶縁バリアの向こうに送ることが可能になり、この完全な絶縁集積化により、バッテリ・パック内のデータ・アイソレータに遠隔からの電源供給が可能になりました。ローカル電源は、チップスケールの空芯トランスを介して電流をスイッチする発振回路を使用します。絶縁側に送られた電源は整流され、3.3Vまたは5Vで安定化されます。絶縁側のコントローラが生成したPWMコントロール信号が専用のiCouplerデータ・チャンネルによってローカル側に送り返され、出力の帰還安定化が行われます。PWMコントロール信号は発振器回路を変調して、絶縁側に送られる電源を制御します。この帰還制御の利用によって、電力効率を大幅に向上することができます。

ADuM540xデバイスは、集積化された絶縁型isoPower® DC/DCコンバータを内蔵する4チャンネルのデジタル・アイソレータであり、5.0V入力電源時に5.0V、3.3V電源時には3.3Vで最大500mWの安定化した絶縁電源になります。標準iCoupler デバイスの場合と同様に、さまざまなチャンネル構成とデータレートが可能です。isoPowerデバイスは高周波スイッチング素子を使用して、トランスから電力を伝達するため、PCBのレイアウト時にはエミッション規格に適合するために細心の注意が必要です。ボード・レイアウトの留意事項の詳細は、アプリケーション・ノートAN-0971「isoPowerデバイスでの電磁放射の制御」を参照してください。ADuM540xファミリーは、現在AEC-Q100認定の申請中です。