はじめに

多くの業界で、極端な高温などの苛酷な環境で確実に動作する電子機器が求められています。通常の温度範囲外で動作する電子機器を設計する場合、これまでの技術者は能動的または受動的な冷却に頼るだけでした。しかし、アプリケーションによっては、そもそも冷却できなかったり、システムの信頼性向上やコスト低減のために電子機器が高温で動作する事により興味を引くかもしれません。この場合、シリコン、パッケージング、認定手法、設計技術など、電子システムの多くの側面に影響を及ぼす課題が生じます。

高温アプリケーション

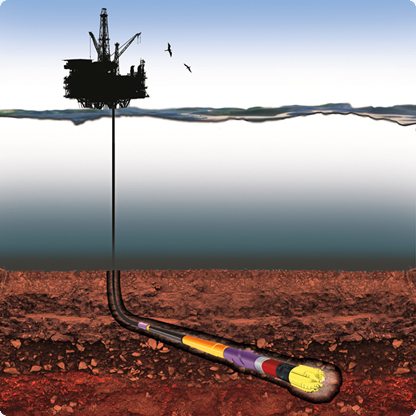

高温電子機器(>150℃)の最も古く、現在最大のユーザは、ダウンホール掘削を行う石油ガス業界です(図1)。このアプリケーションでは、動作温度は井戸の地中深さに比例します。世界の代表的な地温勾配は深さ当たり25℃/kmですが、場所によってはそれを超えるところもあります。

かつての掘削作業では、最高でも150℃~ 175℃の温度でした。しかし、採掘しやすい場所にある天然資源の枯渇が進むとともに技術が進歩したことによって、これまで以上に深い場所や、地温勾配がもっと高い地域でも掘削が行われるようになりました。このようは苛酷な井戸では、温度は200℃を上回り、圧力は25kpsi を超えることがあります。こうした苛酷な環境では能動的な冷却は実用的ではなく、また電子機器だけが加熱されるわけではないため受動的な冷却技術も効果的ではありません。

ダウンホール業界の高温電子機器向けアプリケーションは、きわめて複雑です。まず、掘削作業時に、電子機器とセンサーによって掘削装置を操縦し、その健全性を監視します。傾斜掘削技術が出現して以来、高性能のジオステアリング計器によってボーリング孔の位置を地質上の正しいターゲットに導く必要があります。

掘削中、あるいは掘削後すぐに、高度なダウンホール計器によって周囲の地層の構成データを収集します。この検層と呼ばれる工程では、抵抗率、放射能、音響走時、磁気共鳴、その他の特性を測定して、岩質、間隙率、透磁率、水/炭化水素飽和などの地層の特性を調べます。地質学者は、これらのデータから地層に含まれる岩石の種類、存在する液体の種類とその位置、液体含有帯から十分な量の炭化水素を抽出できるかどうかを判断します。

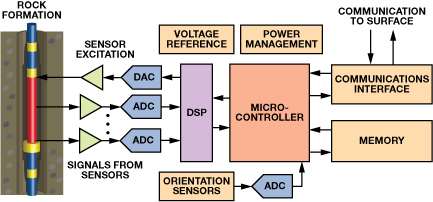

最後の完成と生産の段階では、電子システムによって圧力、温度、振動、多相流を監視し、バルブを能動的に制御します。このようなニーズに対応するには、高性能部品で構成された完全なシグナル・チェーンが必要です(図2)。機器の故障によるダウンタイムは巨額の損失を生じさせることがあるため、システムの信頼性は最も重要です。地下数マイルで動作しているドリル・ストリングの電子回路アセンブリが故障すると、その回収と交換に1日以上かかることがあります。さらに、深海用の複雑な海底掘削機を稼働させるには、1日当たり百万ドルほどの費用がかかります。

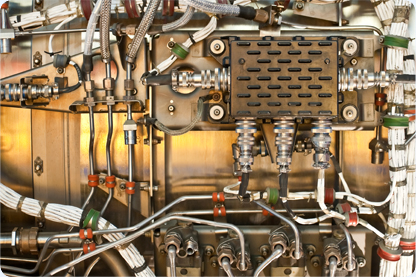

その他のユーザ: 石油およびガス業界以外でも、航空電子機器などのアプリケーションで高温電子機器が出現しています。航空業界では、今や「モアエレクトリック航空機」(MEA)へと向かう傾向が強くなっています。こうした電動化の一環として、従来の集中型エンジン・コントローラの代わりに分散型制御システムが使用されるようになってきました。1 集中制御には、数百個の導体と多くのコネクタ・インターフェースを備えた、大きくて重いワイヤー・ハーネスが必要です。分散型制御方式へ移行することによって、エンジン制御装置をエンジンの近くに置き(図3)、相互接続の複雑さを一桁減らし、飛行機重量を数百ポンド減らし2、システムの信頼性を高めることができます(これは、MIL-HDBK-217Fによるコネクタ・ピン数の関数として部分的に予測可能です)3

しかしその代わり、エンジン近くの周囲温度は-55℃ ~+200℃にまでなります。このアプリケーションでは電子機器の冷却が可能であるものの、冷却によって飛行機のコストと重量が増えること、そしてもう1つ、最も重要なことですが、冷却装置の故障が重要なシステムを制御する電子機器の故障につながることを考えると、冷却は好ましいものではありません。

MEA化のもう1つの側面は、油圧システムの代わりにパワー・エレクトロニクスと電子制御装置を使用することで、信頼性を高め、維持費を低減することです。制御電子回路は理想的にはアクチュエータのごく近くに置く必要があり、このためにまた高い周囲温度環境となります。

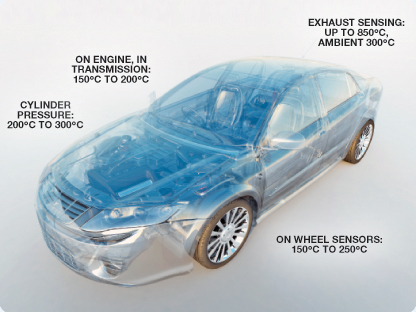

自動車産業でも、高温電子機器を使用する新しいアプリケーションが生まれています。航空電子機器と同様、自動車産業も完全に機械的な油圧システムから、電気機械的またはメカトロニックなシステムに移行しつつあります。4 このため、センサー、シグナル・コンディショニング、制御電子回路を熱源の近くに配置しなければなりません。

最大温度と暴露時間は、車両タイプと車両の電子機器の位置によって異なります(図4)。たとえば、トランスミッションとトランスミッション・コントローラの併置など電気/機械システムの高集積化が進むほど、自動車サブシステムの製造、テスト、メンテナンスが簡単になります。5 電気自動車やハイブリッド車の場合は、コンバータ、モーター制御、充電回路のために高エネルギー密度のパワー・エレクトロニクスが必要であり、これも高温を伴います。

データシートの温度仕様を上回る条件下でのICの使用

かつては、石油ガス業界で使用する高温電子機器の設計者は、高温用ICが存在しなかったため、定格仕様をはるかに上回る温度で標準温度の部品を使わざるを得ませんでした。標準温度ICの中には実際に高温で動作するものもありますが、きわめて過酷でリスクの大きい使用法です。その場合、使用できそうなICを特定し、温度に対する性能を完全にテスト、特性評価し、デバイスの長期にわたる信頼性を認定する必要があります。デバイスの性能と寿命は大幅に低下します。これは、大きな困難を伴ううえに、不経済で時間のかかるプロセスです。

- 部品の認定には、高温のPCボード(PCB)と治具を備えたラボ・オーブンで、少なくともミッション・プロファイルで要求される期間、テストを行う必要があります。新しい故障メカニズムが見つかる可能性があるため、加速テストはむずかしいでしょう。テストで故障が発生したら、部品の選択と長期テストをもう一度やり直すことになり、プロジェクトの日程がさらに遅れます。

- データシートの仕様を外れた動作は保証されず、部品ロットにより性能のばらつきが出るかもしれません。特に、ICプロセスの変更は、極端な高温および低温域で予想外の故障をまねく可能性があります。

- プラスチック・パッケージは、動作寿命は低減しますが、最大約175℃まで対応できます。この温度限界の近辺では、コストと時間のかかるラボでの故障解析をしなければ、パッケージング関連の故障とシリコン関連の故障をなかなか区別できません。セラミック・パッケージの標準部品はあまり販売されていません。

- 苛酷な環境で使用する部品は、一般に高温だけでなく、激しい衝撃や振動にも耐える必要があります。多くの技術者は、DIPやガルウイングSMTなどのリード線付きパッケージを選びますが、これはPCボードへの接続を強化できるからです。他の業界では小型のリード線無しのパッケージが普及しているのに対し、デバイスの選択肢がさらに狭められることになります。

- 特にプラスチック・パッケージの部品しかない場合、ダイ形状のデバイスを使用するとよいかもしれません。ダイは高温対応のハーメチック・パッケージやマルチチップ・モジュールで再パッケージすることができます。しかし、高温で機能する数少ないダイのうち、テスト済みの部品としてすぐに使用できるものになるとさらに限られます。

- 業界の技術者は、時間とテスト機器に制約があるため、重要なすべてのデバイス・パラメータを調べるのをやめて、特定のアプリケーション回路に制限してデバイスを認定する傾向があります。しかし、その場合は、そのままテストをせずにほかのプロジェクトで部品を再利用することができなくなります。

- 金属相互接続でのエレクトロマイグレーションなど、データシートにない重要なIC特性のために、高温で故障が発生することもあります。

高温用に設計および認定されたIC

嬉しいことに、最新のIC技術のおかげで、保証されたデータシート仕様を持つ、信頼できる高温動作が可能なデバイスが出現しています。プロセス技術、回路設計、レイアウト技術においても進歩しました。

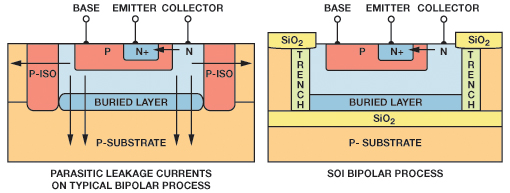

高温下で高性能動作を実現するには、多数の重要なデバイス特性を管理することが重要です。最も重要な課題としてよく知られているものに、サブストレートのリーク電流の増加による問題があります。そのほかにも、キャリア移動度の減少、VT 、β、VSATなどのデバイス・パラメータの変化、金属相互接続のエレクトロマイグレーションの増加、絶縁破壊強度の低下があります。6 標準シリコンは125℃の軍用条件7を超えても十分に動作しますが、標準シリコン・プロセスでのリークは温度が10℃上昇するごとに倍増するため、大部分の高精度アプリケーションには使用できません。

標準のシリコン・プロセスにおけるトレンチ分離、シリコン・オン・インシュレータ(SOI)、その他の方法によって、リークが大幅に減少し、200℃をはるかに上回る高温で高性能動作が可能になります。図5は、SOIバイポーラ・プロセスがリーク領域を減らす仕組みを説明しています。炭化ケイ素(SiC)などのバンドギャップの大きい材料を使用すれば、限界を押し上げることができます。室内実験では、SiC ICは最大600℃まで動作しました。しかし、SiCは新興のプロセス技術であり、現在市販されているのはパワー・スイッチなどの簡単なデバイスしかありません。

計装アンプ: ダウンホール掘削アプリケーションでは一般にノイズの多い環境になるため、計装アンプは非常に弱い信号を増幅できる高精度なものでなければなりません。この特殊機能アンプは一般に測定フロントエンドの最初の部品であるため、その性能はシグナル・チェーン全体の性能にとって決定的に重要です。

アナログ・デバイセズの開発チームは、AD8229計装アンプのターゲットを最初から高温動作向けに絞り、この目的のためにゼロから設計を行いました。そのユニークな性能条件を満たすために選択した技術が、独自のSOI バイポーラ・プロセスでした。ベース・エミッタ間電圧や順方向電流ゲインなど、多様なデバイス・パラメータで動作を保証するために、特別な回路技術を使用しました。

AD8229の性能と信頼性には、ICレイアウトも決定的な影響を及ぼします。温度範囲の全域で低オフセットと高CMRRを維持するため、レイアウトによって相互接続と温度係数の変動を補償します。さらに、重要な部分における電流フロー密度を綿密に分析することにより、エレクトロマイグレーションの影響を低減し、苛酷な条件下での信頼性を高めました。同様に、障害状態を予想することによって想定外の早期故障を防止しました。

堅牢なプロセス、回路設計、レイアウト技術を組み合わせることで、デバイスは、温度範囲において最も厳しい精度と信頼性の条件を満たすことができます。

パッケージングの問題

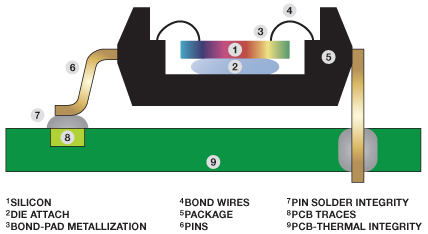

高温で機能するシリコンを手に入れても、まだ道は半ばです。ダイをパッケージングし、そのパッケージをPCボードに取り付けるプロセスも、高温条件下では軽視できません。高温下では、多くの要因がパッケージ品質に影響を与えます(図6)。

ダイ・アタッチ材料は、シリコンをパッケージまたはサブストレートに固定します。標準温度範囲で定評のある材料の多くは、ガラス転移温度(TG)が低く、高温動作には適していません。広い温度範囲で繰り返し変化にさらされるとダイがストレスを受け、破損したりしますが、そうしたことが起きないように、ダイ、ダイ・アタッチ、サブストレート間の熱膨張係数(CTE)を合わせるように特に注意する必要があります。高精度アプリケーションの場合、ダイがわずかな機械的ストレスを受けても、電気パラメータが許容できないレベルに変化することがあります。パッケージのサブストレートへの熱的/電気的な接続を必要とするパワー・デバイスの場合、金属のダイ・アタッチ材料を使用しなければならないことがあります。

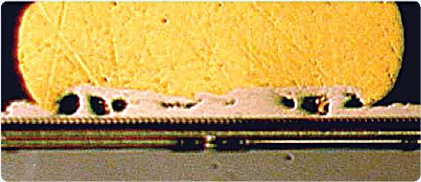

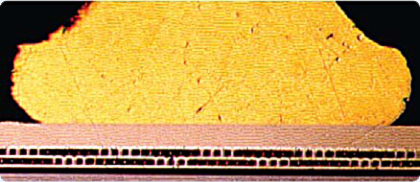

ワイヤ・ボンディングは、リード・フレームからダイ表面上の接着パッドに金属ワイヤを接続することによってダイとピンを相互に接続する方法です。高温でのワイヤ・ボンドの信頼性を考慮するとき、ワイヤに使用する金属の適合性と、接着パッドのメタライゼーションを十分に配慮する必要があります。ボンディング金属が適合していないと、2種類の故障が発生します。境界界面で金属間化合物(IMC)が成長することによって接着がもろくなること、そして拡散(カーケンドール効果)によって境界面にボイド(空隙)が生じ、接着の強度を弱め、抵抗を大きくすることです。残念ながら、業界で最も一般的な金属の組み合わせの1つ(金配線とアルミニウム接着パッドのメタライゼーション)では、高温になるとこのような現象が発生する傾向があります。図7は、Au/Al接着部の断面ですが、IMCの成長が見られます。高温下で500時間経過すると、この現象により接着の質が損なわれます。

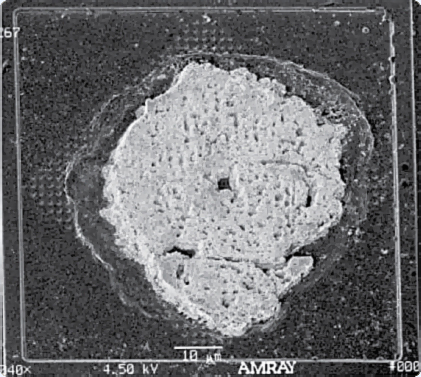

図8は、高温での接着破損の後、Au/Al 金属間化合物が大きく成長し、カーケンドール・ボイドが生じている状態です。さらに悪いことに、モールディング・コンパウンドによく見られる臭素や塩素などのハロゲンは、高温で境界界面に腐食を引き起こすことがあり、故障までの時間を加速します(ただし、幸いにして業界はハロゲンフリーの「グリーンな」モールディング・コンパウンドを使用する方向に進んでいます)。このような悪影響を防ぐために、ボンディング・ワイヤと接着パッドに同じ金属(モノメタリック・ボンド)を使用する動きが高まっていますが、それが不可能な場合、IMC成長と拡散率が十分に低く、要求される寿命期間にわたって信頼性を維持できる金属を選択する必要があります。

図9は、高温でのモノメタリック・ボンドの堅牢性を示しています。接着断面には、195℃での3000時間後でもIMC成長の徴候はありません。

ICパッケージは、苛酷な環境から受けるストレスにも耐える必要があります。プラスチック・パッケージは業界標準ですが、従来から連続使用で150℃という定格に規定されています。最近の高温アプリケーションに対する関心の高まりを受け、比較的短い期間であるものの、この定格値を175℃まで高めることができることが複数の調査で確認されています。パッケージ構造にもよりますが、175℃と言えば、モールディング・コンパウンドなどの一部の材料ではガラス転移温度を上回る値に相当します。TGを上回る温度で動作させると、CTEや曲げ弾性率などの重要なパラメータに大きな機械的変化が生じることがあり、熱歪みの増加によって層間剥離や亀裂などの障害が発生することがあります。8

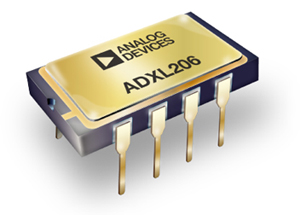

このため、高温アプリケーションにはハーメチック・セラミック・パッケージが好まれています(図10)。ハーメチック・シールは、腐食の原因となる湿気と汚染の侵入を防ぐバリアになります。残念ながら、ハーメチック・パッケージは、プラスチック・パッケージに比べて一般に大きく、重く、かなり高価です。温度条件がそれほど極端でない(<175℃)アプリケーションでは、基板面積を節約し、コストを低減し、優れた振動コンプライアンスを提供することを考え、プラスチック・パッケージのほうがよいかもしれません。ハーメチック・パッケージングが必要であり、しかも部品密度が高いシステムには、高温マルチチップ・モジュールを使用するのがよいでしょう。ただし、その場合は、既知の優れたダイを使用することが条件になります。

パッケージのリードの構成とメタライゼーションも評価する必要があります。表面実装部品は、銅層と予備含浸(プリプレグ)材料の間の接着剤の品質と接着パッド領域だけで評価が違ってきます。他方、業界で最も実績のある、信頼性の高いパッケージの1つであるスルーホールDIP構成も、衝撃や振動に強い性能があります。極端な場合、ボードの底面にあるピンを曲げてPCボードに引っ掛けることで接続強度をさらに高めることができますが、スルーホールのピン配置ではボードの底面に部品を実装することができません。おそらく、スペースの制約が厳しいダウンホール計器などのアプリケーションにとっては、この点は大きな問題になるでしょう。

多くの場合、代わりにガルウイングSMTのリード構成を利用することができますが、無鉛SMTは高温環境に多い高い衝撃と振動が存在する条件下では堅牢性が不足するかもしれません。SMT部品を使用するとき、設計者は、その厚みと大きさを考慮する必要があります。高温エポキシを塗布すれば、接続強度は改善されますが、製造コストが増え、修理の可能性に限界ができます。いずれの場合も、リードのメタライゼーションは高温ハンダと適合するものでなければなりません。

最も一般的な標準ハンダ合金の融点は200℃未満です。一方、融点が250℃を優に上回り、「高融点」(HMP)に分類される手に入りやすい合金もいくつかあります。そのような場合でも、ストレスを受けるハンダの推奨最大動作温度は、その融点よりも約40℃下回ります。たとえば、5%のスズ、93.5%の鉛、1.5%の銀という標準的なHMPハンダ合金の融点は294℃ですが、推奨できる最大使用温度は約255℃です。9 なお、BGA(ボール・グリッド・アレイ)パッケージのハンダ・ボールは工場取り付けになりますが、その融点はあまり高くありません。

最後に、PCボードそのものが故障源になることがあります。標準のFR4は、組成によっては130℃~ 180℃でガラス転移温度に達します。たとえ短い時間でもこの温度を上回る状態で使用すると、膨張して剥離することがあります。実証済みの優れた代替品はポリイミドです。これはカプトンで使用されるものと同じ材料であり、組成によっては250℃という高いTGを持ちます。しかし、ポリイミドは吸湿特性が非常に高いため、さまざまなメカニズムによって短時間でPCボードの故障を引き起こします。したがって、湿気にさらされないように管理することが重要です。近年では、湿気の吸収が少なく、高温でも品質を維持する新種のラミネートが発売されています。

検証、認定、テスト

ラボでの高温部品の検証は、簡単な作業ではありません。前述のすべての技術を取り入れて、温度範囲の両極で性能をテストしなければなりません。テスト治具の作成に特別な材料を使用することに加えて、環境試験室の使用に注意を払い、要求される温度変化にシステムが順応できるようにする必要があります。膨張係数が一致していないと、急激な温度変化によってPCボード上のハンダ接合部に損傷や歪みが生じ、最終的に早期のシステム障害を招くことがあります。業界で使用されているガイドラインでは、温度変化は毎分3℃未満にするようにと定められています。

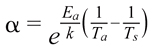

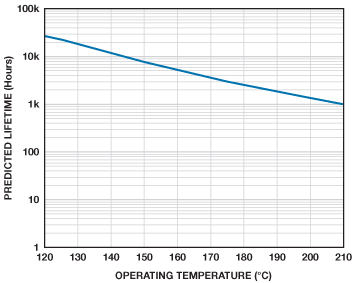

寿命と信頼性のテストを加速するために電子部品用に認められている手法は、高温でテストを実施することです。この場合、加速係数(α)を使用しますが、これはアレニウスの式によって定義されています。

ここで、Eaは活性化エネルギー、kはボルツマン定数、Taは使用時に想定される動作温度、Tsはストレス温度です。加速エージングは標準的な製品に対してはうまく機能しますが、定格温度をはるかに上回る値までストレス温度を上げると、新しい故障メカニズムが発生し、誤った結果が出ることがあります。このため、AD8229のような高温デバイスの寿命信頼性を保証するために、高温動作寿命(HTOL)テストを1000時間(およそ6週間)、210℃という最大定格温度で実施しました。もっと低い温度の場合、想定される寿命期間は加速度の関係を用いて図11に示すように予測することができます。

高温ICについて信頼性の高い特性評価を行うには、ほかにも障害があります。たとえば、使用する試験測定機器システムの信頼性は、その最も弱いリンクによって決まります。つまり、長期間にわたって高温にさらされるすべての素子は、本質的にICそのものよりも信頼性が高いものでなければなりません。信頼性の低いシステムでは、得られたデータは部品の長期の信頼性を表しておらず、コストと時間のかかるプロセスを繰り返すだけで終わってしまうことになります。成功率を高めるための統計技術には、テスト・サンプルを正確に拡大することが含まれており、これによってDUT(被試験デバイス)の故障に起因しない早期のシステム故障を考慮した許容誤差を加えることができます。

もう1つの困難は、テスト、プロービング、トリミングなど、極端な条件下での性能パラメータを保証するために必要な生産プロセスにあります。開発チームは、これらのプロセスを高温製品向けに調整する必要があります。

高温システム設計の留意点

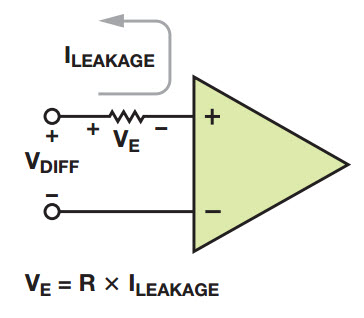

高温で動作する回路の設計では、広い温度範囲におけるICパラメータと受動部品の変化を考慮に入れるために、目標の限界内での回路動作が保証されるよう温度範囲の両極での動作に十分注意する必要があります。たとえば、オフセットと入力バイアスのドリフト、ゲイン誤差、温度係数、電圧定格値、消費電力、ボードリーク、ほかのディスクリート・デバイス(ESDに使用するデバイスや過電圧保護デバイスなど)の固有リークなどに注意します。高ソース・インピーダンスがアンプの入力端子と直列になっている場合、リーク電流(アンプそのもののバイアス電流以外)によってオフセットが生じ、バイアス電流の測定に誤差が生じることがあります(図12)。

いずれの場合も、高温動作は、汚染物質(ハンダ用フラックス、粉塵、結露など)によって発生するボード・リークを悪化させます。正しいレイアウトでは、影響を受けやすいノード間に十分間隔を設ける(たとえば、ノイズの多い電源レールとアンプ入力を分離する)ことによって、これらの影響を最小限に抑えることができます。

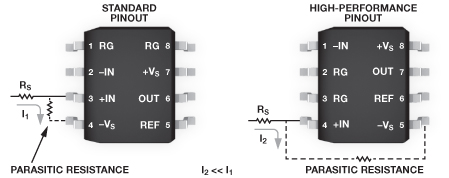

オペアンプと計装アンプの標準ピン配置では、入力端子の1つを負電源端子の横に配置します。これによって、アセンブリ後のPCボード・フラックス残留物に対する耐性が大きく損なわれ、リークが増加する可能性があります。リークを低減し、高周波CMRRを高めるために、AD8229は、アナログ・デバイセズの高精度計装アンプと同じように、高性能ピン配置を採用しています(図13)。

ダイオード、過渡電圧抑制器(TVS)、その他の半導体デバイスのリークは温度とともに指数的に増大し、多くの場合、アンプの入力バイアス電流よりも桁違いに大きくなることがあります。このような場合、極端な温度でのリークが必要とされる限界を越えて回路の仕様に悪影響を与えないように設計する必要があります。

最近は、高温動作用に使用できる受動部品も販売されています。抵抗とコンデンサはどんな回路設計にも使われています。表1は、市販されている製品の一部です。

表1. 高温用の抵抗とコンデンサの例

| コンデンサ | 最大定格温度 | 備考 |

| MLCC (セラミック) C0G/NP0 | 200°C | 低い値、低いTC、SMTまたはスルーホールを採用 |

| MLCC (セラミック) X7R | 200°C | C0G/NP0より高いTC、低価格 |

| 電解、湿式タンタル | 200°C | 高い容量値、大部分はスルーホール |

| 電解、タンタル | 175°C | 高い容量値、SMTパッケージ |

| 抵抗 | 最大定格温度 | 備考 |

| 巻線 | 275°C | 高いサージ機能、安定 |

| 金属被膜 | 230°C | 高精度 |

| 金属酸化物 | 230°C | 汎用 |

| 厚膜 | 275°C | 汎用、広い抵抗レンジ |

| 薄膜 | 215°C | 小型、低いTC、高い安定性、抵抗アレイ |

| セラミック組成物 | 220°C | 炭素化合物に代わる高温用の抵抗 |

なお、表面実装部品がPCボードに接触している場合、アセンブリ後にフラックス残留物が下に入り込んだままになっていると、表面実装部品の端子間にリークが生じやすくなります。このような残留物は湿気を吸収し、高温になると伝導率が上昇します。この状況では、表面実装部品の全体に寄生抵抗(および予測しにくい動作)が発生するため、回路の誤差が増える可能性があります。この問題を解決するには、回路の特に影響を受けやすい領域には、サイズが大きいチップ、ガルウイング型のリード形成、またはスルーホール部品を使用することを検討してください。最終的には、アセンブリの最後に効果的なボード洗浄ステップを追加(一般には超音波または鹸化剤を使用)することによって、厄介な残留物をほとんど取り除くことができます。

苛酷な環境で動作するシステムを設計する場合は、温度管理に十分注意を払う必要があります。高い周囲温度用に設計された部品であっても、電力消費に伴って自己発熱が生じるという点を考慮してください。AD8229の場合、最大210℃までの保証動作の範囲では出力電流負荷は小さいままと考えられています。重い負荷の駆動や恒久的な障害状態(出力短絡など)によって消費電力が増大すると、ジャンクション温度がデバイスの最大定格を上回り、アンプの動作寿命を大幅に低減します。熱放散についての推奨ガイドラインに従うこと、そしてパワー・レギュレータなどの隣接する熱源に注意することが大切です。

高温用抵抗でさえ、70℃を超えると電力定格値が下がります。特に抵抗が大きい電力を消費する場合は、意図する動作温度での抵抗の温度定格値に十分に注意してください。たとえば、200℃の定格の抵抗が190℃の周囲温度で動作していても、電力消費による自己発熱が20℃である場合、その定格値を上回ることになります。

多くの受動部品は高温に対する耐性がありますが、部品の構造は、高温に加え、衝撃や振動が存在する環境下に長期間置かれることには適していないかもしれません。さらに、高温用抵抗とコンデンサのメーカーは、所定の温度での動作寿命を規定しています。信頼性の高いシステムを実現するには、すべての部品の動作寿命の仕様を一致させることが重要です。最後に、高温用の定格部品の多くは、長期の動作の場合には定格を差し引いて考える必要があることも忘れないでください。

事例研究:オーブンでの温度勾配のマッピング

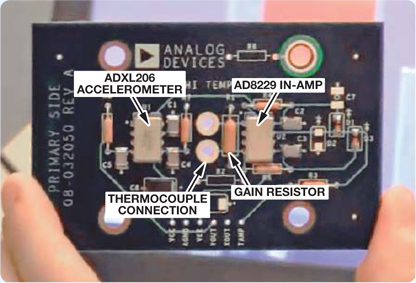

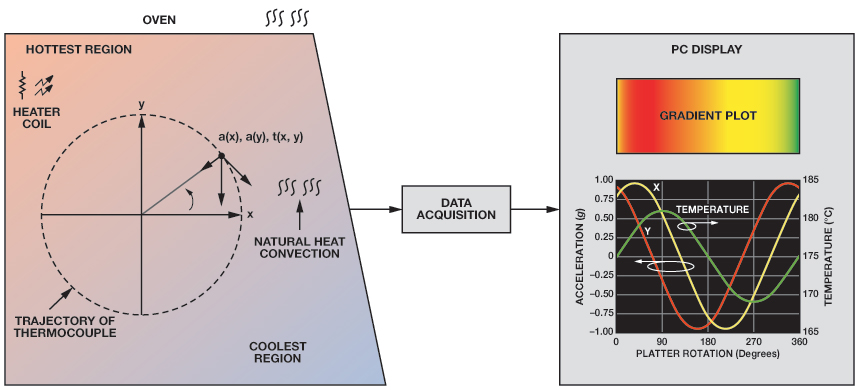

高温アプリケーションに最適な2つのデバイスとしてAD8229とADXL206(2軸加速度センサー)を使用し、携帯できるとともに安全に使用できる高温環境で動作させる実験を行いました。小さな電気オーブンを使用し、その回転アセンブリの上に高温用PCボードを取り付け、連続的に動作させました。オーブン内の発熱体は天井のほうにあり、オーブン内部に大きな温度勾配が生じるように配置されています。回転メカニズムは、温度と位置を同時に測定する実験のために使用するものです。

AD8229は、オーブン内部で絶えず回転するKタイプの熱電対からの信号を調整します。熱電対プローブはPCボードから約6インチ突き出ているため、オーブンの温度の変動を測定するのに便利です。同時に、ADXL206は回転の角度を測定します。高温動作用に定格されたスリップ・リング(回転コネクタ)から3つの信号(温度勾配、x軸加速度、y軸加速度)を送信します。スリップ・リングは回転しないハーネスに接続しており、このハーネスはオーブンの外のデータ・アクイジション・ボードに接続しています。「冷接点」はオーブン内部にあるため、もう1つの熱電対が内部温度に対するスタティック・リファレンスになります。AD8495熱電対アンプ(これもオーブンの外側)は、内蔵の冷接点補償機能を使用して、もう1つの熱電対の信号を調整します。

オーブン内部のボードは回転アセンブリの中央付近にありますが、そこの温度は約175℃です。このボード構造はポリイミド材料です。プリプレグ材料への銅の接着力を強化するため、銅層では0.020インチの最小幅のパターンを使用します(図14)。標準のHMPハンダ(Sn/Pb/Agが5/93.5/1.5)を使用して部品を接続し、テフロン加工のワイヤによってボードとスリップ・リングを接続しました。

すべての高精度部品は、スルーホールによって取り付けます。25ppm/℃の金属被膜抵抗によって、計装アンプのゲインが設定されます。アンプは高ゲインで動作するため、アンプからゲイン抵抗までのパターン長をできるだけ短くして銅抵抗(4000ppm/℃ TC)を最小限に抑えます。回転時に一定の温度を維持するように、熱電対とアンプの接続部はボードの中央に来るように配置します。接合部が熱EMF効果の影響を受けないように、熱電対端子はできるだけ接近させておきます。

高温タンタル・コンデンサとC0G/NP0コンデンサによって電源をデカップリングして、加速度センサーの出力用のフィルタとします。

コンピュータは、回転角度(長方形のx成分とy成分)、内部温度勾配、リファレンス温度という、4つの異なるソースからのデータを処理します。これらすべての測定値を組み合わせて、温度勾配をマッピングします(図15)。解析結果によれば、温度変動は25℃にもなります。想定どおり、最高温度の場所はオーブン後壁の天井近くに置かれた発熱体です。自然対流により、オーブンの天井部分はオーブン内で2番目の高温領域です。最低の温度が計測されるのは、熱電対が発熱体の反対側にあるときです。

この実験は簡単ながら、どのようにすればロギング・システムに組み込まれた高温用部品が、苛酷な環境で動作しながら有効な情報を収集することができるかを示しています。

結論

新旧を問わず多くのアプリケーションにおいて、きわめて高温の環境で機能する部品が求められています。これまでは、この種の苛酷な環境向けに定格されたデバイスがなかったため、このようなシステムの信頼できる設計はむずかしいものでした。今では、このような環境で動作するように設計され、認定されたICや補助部品が販売されているため、設計時間が短縮し、故障のリスクも抑えることができます。この新技術を活用し、高温設計の手法に従うことで、これまで以上に極限的な環境でも信頼できる動作を実現する高性能システムが可能になります。

125度を超えた中で操作が必要な石油やガスの探査、地熱モニタリング、工業用エンジン・コントロール、またその他のアプリケーションのための信号処理製品の最新情報は、こちらの高温環境用デバイスページをご覧ください。

EngineerZoneのAnalog Dialogue Communityに掲載している“high-temperature electronics”のブログ記事(英語)へのコメントもお待ちしております。

参考資料

1A.E. I. Mehdi and Karimi K.J Brockschmidt, “A Case for High Temperature Electronics for Aerospace,” IMAPS Int’l. Conference on High Temperature Electronics (HiTEC), May 2006.

2R.A Normann, First High-Temperature Electronics Products Survey 2005, Sandia National Laboratories Sandia Report SAND2006-1580, April 2006.

3K.C Reinhardt and M. A. Marciniak, “Wide-Bandgap Power Electronics for the More Electric Aircraft,” in Proc. 3rd Int. High-Temperature Electronics Conf., Albuquerque, NM, June 1996, pp. I.9–I.15.

4B. Blalock, C Huque, L. Tolbert, M. Su, S. Islam, and R. Vijayaraghavan, “Silicon-on-Insulator Based High Temperature Electronics for Automotive Applications,” 2008 IEEE International Symposium on Industrial Electronics.

5J. L. Evans, J. R. Thompson, M. Christopher, P. Jacobsen, and R.W Johnson, “The Changing Automotive Environment: High-Temperature Electronics,” IEEE Trans. on Electronics Packaging Manufacturing, Vol. 27, No. 3, pp. 164-176, July 2004.

6E.R Hnatek, “Section 5: Thermal Management,” Practical Reliability of Electronic Equipment and Products, New York, NY: CRC Press, 2002.

7National Research Council, “Appendix A: Silicon as a High-Temperature Material,” Materials for High-Temperature Semiconductor Devices, Washington, DC: The National Academies Press, 1995.

8F.P McCluskey, R. Grzybowski, and T. Podlesak, High Temperature Electronics, CRC Press, New York, 1997.

9“Properties of Alloys of Multicore Solder Wires,” Technical Data Sheet, Henkel Technologies, August 2007.

10“Power Dissipation Considerations in High Precision Vishay Sfernice Thin Film Chips Resistors and Arrays (P, PRA, etc.) (High Temperature Applications),” Vishay Application Note, Doc. Number: 53047, Revision: March 2010.