60GHz帯を使用するワイヤレスのデータ・インターフェース、スリップ・リングを使用する用途に最適

製造現場にデジタル技術を適用し、新たなシナリオが製造プロセスにもたらされることで、第4次の産業革命が起こりつつあります(図1)。そうしたシナリオを根底で支えているのは、デバイスの相互接続、情報の透過性、技術的な支援、分散型の意思決定といった設計と関連する基本的な考え方です。それらすべてを最先端のスマート・ファクトリで具現化するには、ある技術が不可欠となります。それこそが、高度なワイヤレス通信技術です。ワイヤレス通信技術を利用することで、プロセス・オートメーション、アセットの追跡、装置の制御、イントラロジスティクス(工場内部での物流)、インフラのネットワークなど、広範な分野で多角的なアプリケーションを実現できるようになるからです。

図1. 産業革命の流れ

スマート・ファクトリには、様々なサイバー物理システムが導入されます。非常に過酷な産業環境において、とどまることなく増加するデータを処理するためには、より高速で信頼性の高いワイヤレス・ソリューションが必要になります。要件の厳しいインダストリ4.0の環境にそのようなソリューションを導入するには、新たな研究/開発が必要になります。それを促す主な要因としては、モバイルSCADA(Supervisory Control And Data Acquisition)の実装や、旧来のシステムの置換、可動型の装置からのデータ伝送の実現などが挙げられます。これらのうち、可動型の装置からのデータ伝送については、これまで実現は不可能であるか、機能がかなり限定されている状態にありました。

本稿では、上記の課題を解消するワイヤレス技術について説明します。まず、最先端の産業用アプリケーションを実現する上で、機械式回転サブシステム間の通信インターフェースに求められる主な要件についてまとめます。機械式回転サブシステムとしては、スリップ・リングを使用するサブシステムを例にとります。次に、そうしたサブシステムで現在使われている多様なデータ・インターフェース技術を、ローターとステータの間のデータ伝送に使われるメカニズムの種類に基づいて分類します。各技術の概要を簡潔にまとめると共に、それぞれの主な長所と短所を明らかにします。最後に、60GHz帯を使用する新たなワイヤレス・ソリューションを提案します。このソリューションは、高速で低遅延の通信を実現します。それにより、新たな産業環境の厳しい要件を満たすスリップ・リング向けのデータ・インターフェースを実現することができます。

産業用途向けスリップ・リングのデータ・インターフェースに求められる要件

スリップ・リングは、ロータリ・ジョイント(回転継手)の一種です。スリップ・リングを使用すれば、回転式の接続を介してデータと電力を伝送することができます(図2)。最先端の産業環境では、回転部品の間でより高速かつ信頼性の高いデータ伝送を行えるようにする必要があります。具体的には、スリップ・リングで使われるデータ・インターフェースに対しては、帯域幅、クロストーク、EMI(電磁干渉)性能について厳しい要件が設定されます。装置のリアルタイム動作、継続的な稼働、最大の効率を保証するためには、そうした要件を満たすことが不可欠となります。

図2. スリップ・リングの概念図と、求められる要件についてまとめた表

| パラメータ | 説明 |

| 回転速度 | 5000rpm~6000rpm |

| データ・レート | 100Mbps、1Gbps以上 |

| プロトコル | IEEE 802.3、TSN、その他 |

| BER | 1×10-12以下 |

| 位置ずれ、EMI、クロストーク、異物混入の影響を受けないこと、メンテナンスフリーであること、電力インターフェースと互換性があること | |

図2に示したように、データ・インターフェースでは、5000rpm~6000rpmという非常に高い回転速度において、100Mbpsという標準的なデータ・レートを実現し、一貫した伝送品質を保証する必要があります。ほとんどの場合は100Mbpsで十分ですが、一部のアプリケーションでは、1Gbps以上の高速データ伝送が求められることがあります。現在では、1Gbpsのデータ・レートもかなり標準的なものになりつつあると言えます。産業分野では、時間的な制約のあるアプリケーションやIIoT(Industrial Internet of Things)機能を使用するアプリケーションを実現するために、IEEE 802.3(イーサネット)などの産業用バス・プロトコルや、デタミニスティックなリアルタイム通信に対応することも求められます。このようなアプリケーション向けに設計されたデータ・インターフェースは、ビット誤り率(BER)が1×10-12以下のデータ伝送を実現するために、物理的な位置ずれ、EMI、クロストークに対する耐性を備えている必要があります。また、スリップ・リングは、メンテナンスフリーで摩耗しないことが望ましく、異物が産業用装置に混入しても動作に影響が及ばないようにしなければなりません。更に、データ・インターフェースは、ターゲットとなるアプリケーションのあらゆる機能的要件を満たすために、スリップ・リングの電力伝送サブシステムとの互換性を備えている必要があります。

データ・インターフェース向けの技術

スリップ・リングには、様々な種類が存在します。例えば、機能、フォーム・ファクタ、回転速度、最大データ・レート、電力範囲、サポートするインターフェースの種類、チャンネル数などに違いがあるということです。また、アプリケーション固有の要件によって定められる多数の設計項目にも違いがあるため、それに応じて種類も増加します。設計時に検討される項目の中で、いくつかの最も重要な要件を課せられるのはデータ・インターフェースだと言えます。そのため、スリップ・リングにデータ・インターフェースを実装する際には、最適な技術を選択することが不可欠です。データ・インターフェース用の通信技術は、大きく接触型と非接触型の2つに分けることができます。また、データ伝送用の通信チャンネルを実現するために利用する結合方式に依存し、接触型/非接触型のデータ通信技術の中にも様々なバリエーションが存在します。

接触型のインターフェース

一般に、接触型のインターフェースは、次のような原理で実現されます。まず、ステータには、コンポジット/モノフィラメント/ポリフィラメントのブラシが取り付けられます。そのブラシは、ローター上の電導リングに対してスライドします。それにより、可動部と静止部の間で途切れることなく電気信号を送受することができます(図3)。どのような種類のブラシを選択するかは、信号の帯域幅、データ転送速度、求められる伝送品質、動作電流、回転速度に依存します。この方式は、スリップ・リングが発明されて以来採用されてきた十分に確立された技術ですが、制約もあります。まず、定期的なメンテナンスを必要とする機械的な接触部が存在することが1つの制約になります。接触型のスリップ・リングの信頼性は、過酷な動作環境で使用するうちに低下していきます。また、電気機械式のスリップ・リングは、EMIの影響も受けます。加えて、接触部に使われる物理媒体の性質や、様々なミスマッチにより、チャンネルの帯域幅に多大な影響が及びます。更に、スライド式の接触部における電気的な抵抗値の変化は、伝送品質の低下につながります。このことは、特に高いデータ・レートが求められるリアルタイム・アプリケーションでは、大きな問題になる可能性があります。

図3. 接触型のスリップ・リング(出典:Servotectica/CC BY-SA 4.0)

非接触型のインターフェース

非接触型のスリップ・リングは、放射型または非放射型の電磁界を利用して回転部の間のデータ伝送を実現します。それにより、接触型のインターフェースが抱える課題を解消します。この技術には、性能の面で電気信号の伝送に勝る複数の長所があります。いちばんの長所は、機械式の接触部が存在しないので、摩耗が発生しないことです。そのため、メンテナンスの必要性が低下します。また、回転速度が高い場合でも、抵抗に起因してデータが損失することがありません。

光ファイバを使用するスリップ・リング

非接触型のソリューションの中で最も一般的なものだと言えるのが、光ファイバを使用するスリップ・リングです。これは、光ファイバ・ロータリ・ジョイント(FORJ:Fiber Optic Rotary Joint)として知られています。その構造は、図4のようなものになります。FORJでは、データの伝送に光の放射を利用します。一般的には、850nm~1550nmの赤外波長域を使用し、あらゆる種類のアナログ/デジタル光信号を数十Gbpsという非常に高いデータ・レートで伝送することができます。しかも、EMI対策を必要としません。ただ、FORJにも課題はあります。例えば、FORJでは外因性の損失が大きく、角度や軸のずれによって信号が減衰します。そうした位置ずれは、アプリケーションによっては重大な問題となり得ます。位置ずれは、回転信号の変動の最大の要因になる可能性があるからです。また、多くの場合、FORJは過酷な産業環境において高いレベルの保護機構を必要とします。

図4. FORJの構造(出典:Servotectica/CC BY-SA 4.0)

誘導方式/容量方式のインターフェース

非接触型の別の技術としては、近傍界結合のメカニズムに基づくものがあります。主に非放射型の誘導性/容量性の回路素子を使用し、電磁スペクトルの低周波数側に生成される電界や磁界を利用します。

誘導方式のインターフェースでは、アセンブリの可動部とのやりとりに電磁誘導の原理を適用します。誘導結合方式を採用したスリップ・リングは、図5に示すような構造を持ちます。可動部の回転速度が高い産業用アプリケーションに対して有効な方法ですが、本質的には、データの伝送よりも電力の伝送に適しています。風力タービンにおいて、ブレードのピッチ制御を担うシステムに対し、電気信号の伝送と電力の供給を行いたい場合などによく使用されます。

図5. 誘導方式のインターフェース

上記のように、誘導方式のスリップ・リングでは磁界を利用します。一方、容量方式のスリップ・リングでは、ローターとステータの間のデータ伝送に電界を利用します。その概念図を図6に示しました。容量方式を採用すれば、比較的に低コストで軽量なソリューションを実現できます。渦電流損は無視できるレベルであり、位置ずれに対しても優れた性能を示します。このインターフェース技術を利用すれば、過酷な動作環境において、回転速度に依存することなく、数Gbpsという高い速度で信頼性に優れたデータ伝送を実現可能です。容量方式のスリップ・リングは、多くの場合、イーサネットに対応するフィールドバスと組み合わせて設計されます。時間的な制約のある産業用アプリケーションで広く利用されています。

図6. 容量方式のインターフェース

その他のインターフェース

誘導結合や容量結合ではなく、導波路や伝送線などの適切な結合構造を用い、両メカニズムを組み合わせて利用するスリップ・リングも使われています。また、導電媒体として水銀を使用する特殊なスリップ・リングも存在します。但し、水銀を使用するスリップ・リングには、動作環境に関する厳しい要件が課せられます。特に、高温の環境下では使用できないので、産業用途には適していません。

表1は、多種多様なデータ・インターフェース技術についてまとめたものです。各技術は、スリップ・リングを使用する産業用アプリケーション(以下、スリップ・リング・アプリケーション)の一般的な要件を満たせるだけの特徴や機能を備えています。しかし、これら既存技術の多くは、短距離のデータ伝送に対してのみ有効です。つまり、ローターとステータに取り付けられたトランシーバーを、互いのすぐ近くに配置する必要があります。また、第4次の産業革命では、スリップ・リング・アプリケーションに対してより厳しい要件が課せられます。言い換えると、既存の技術では、新たなデータ・インターフェースに求められる構成可能性(コンフィギュラビリティ)、信頼性、速度を必ず満たせるとは限りません。

| 種類 | 特徴 | |||

| 接触型 | コンポジット・ブラシ | 多くの電流、高い回転速度、低いデータ・レート | 接触による摩耗、EMI、チャンネルの帯域幅、抵抗値の変動 | |

| モノフィラメント・ワイヤ | 少ない電流、小さいノイズ、小さい接触抵抗 | |||

| ポリフィラメント・ワイヤ | チャンネルごとに複数の接点、最小のノイズ、最小の接触抵抗、高いデータ・レート | |||

| 水銀方式 | 小さい抵抗、安定した接続、高温で使用不可、安全面での懸念 | |||

| 非接触型 | FORJ | EMI対策は不要、Gbpsレベルのデータ・レート、損失が多い、位置ずれに過敏、保護機構が必要 | ||

| 誘導方式 | 近傍磁界結合、高い回転速度、大きな電力 | |||

| 容量方式 | 近傍電界結合、低いコスト、軽量、位置ずれの影響を受けにくい、高い回転速度、Gbpsレベルのデータ・レート | |||

| 電磁方式 | 近傍/遠方界、大量のデータ伝送、位置ずれの影響を受けにくい、Gbpsレベルのデータ・レート | |||

以下では、非接触型の技術に基づく新たなソリューションを紹介します。その技術では、電磁ミリ波を利用します。放射近傍界(フレネル)領域と放射遠方界領域において、より長い距離のデータ伝送を実現できる点を特徴とします。それ以外にも、他の方式が抱えるいくつかの重大な課題を克服することが可能になります。本稿で紹介するソリューションを採用すれば、スリップ・リング・アプリケーション向けに、ミリ波方式の高度なデータ・インターフェースを、コンパクトかつ費用対効果の高い方法で実現できます。それだけでなく、非放射型のスリップ・リングで使用される従来の結合素子と組み合わせることにより、更に少ないコストで高い性能を達成することが可能になります。

ミリ波方式のデータ・インターフェース向けソリューション

使用するのは60GHz帯

最近では、マイクロ波に対応する部品を低コストで製造できるようになりました。そのため、防衛分野をはじめとする多様な領域で、マイクロ波に対応する部品が使われるようになっています。マイクロ波帯の中でも高い周波数帯はミリ波帯と呼ばれ、高い周波数ならではのメリットを得ることができます。特に、60GHz帯を使用するミリ波技術は、広範な市場で高い注目を集めています。60GHz帯はライセンスが不要で、世界中で使用できる上に、あまり混雑していません。また、60GHz帯では最大9GHzの広い帯域幅を確保できます。そのため、高いデータ・レートを実現することができます。また、波長が短いことから、コンパクトなシステムを設計することが可能になります。更に、減衰率が大きいので、干渉のレベルが低いというメリットも享受できます。このような理由から、60GHz帯を使用するミリ波技術は、マルチギガビットに対応するWiGig(IEEE 802.11ad、後継規格のIEEE 802.11ayに準拠)のネットワークや、ワイヤレス・システムのバックホール接続、高精細度のビデオのワイヤレス伝送(プロプライエタリなWirelessHD/UltraGigに準拠)などのアプリケーションにとって、魅力的な選択肢となっています。

産業分野では、60GHz帯のミリ波技術は、主にレーダー・センサーやデータ・レートの低いテレメトリなどに利用されています。しかし、この分野の急速な進化に伴い、産業用のサブシステムにおける高速かつ超低遅延のデータ伝送にとっても、60GHz帯を使用する技術は非常に有望な選択肢となっています。

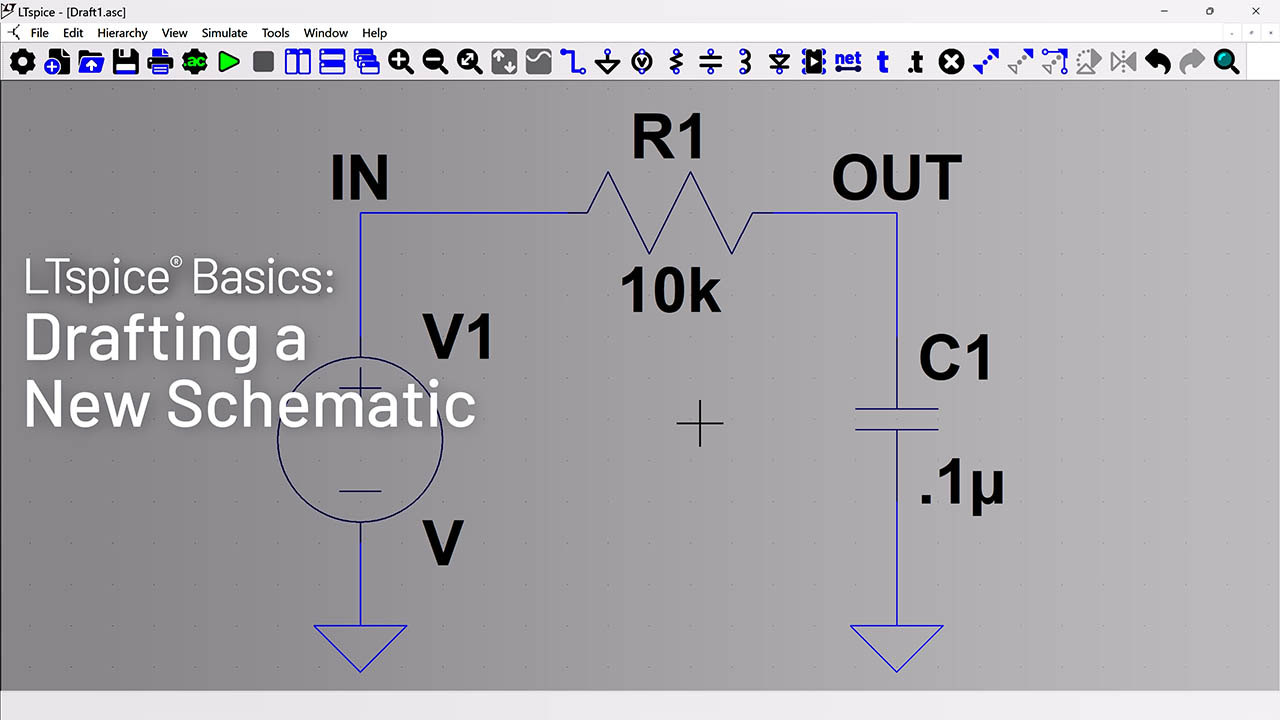

集積型データ・インターフェースのアーキテクチャ

本稿では、スリップ・リング・アプリケーション向けのものとして、60GHz帯のミリ波技術を採用したデータ・インターフェースのソリューションを2つ提案します。1つ目のソリューションでは、主要な機能的要素として、アナログ・デバイセズのチップセットを使用します。そのチップセットは、60GHz帯に対応するトランスミッタ「HMC6300」とレシーバー「HMC6301」から成ります。図7と図8に、それぞれの内部ブロック図を示しました。これらはSiGeベースの完全なトランシーバー・ソリューションであり、57GHz~64GHzに対応します。もともとはスモール・セルのバックホール市場向けに最適化されたものでしたが、スリップ・リング・アプリケーションにおけるデータ通信の要件を完璧に満たします。周波数ステップが250MHz/500MHz/540MHzのシンセサイザICか、外部からの局部発振周波数(LO)信号を使用することにより、個々のアプリケーションの変調方式、干渉性能、位相ノイズに関する特定の要件に応じてチューニングすることが可能です。

図7. HMC6300(トランスミッタ)の内部ブロック図

図8. HMC6301(レシーバー)の内部ブロック図

このチップセットは、OOK(オンオフ変調)、FSK(周波数偏移変調)、MSK(最小偏移変調)、QAM(直角位相振幅変調)などの変調方式を1.8GHzの最大変調帯域幅でサポートします。最大出力パワーは15dBmであり、その値は内蔵検出器によってモニタリングすることが可能です。また、デジタルまたはアナログで柔軟に制御できるIF/RFゲイン、低いノイズ指数、調整が可能なローパス/ハイパスのベースバンド・フィルタを備えています。このソリューションは、スリップ・リング・アプリケーションにとって理想的なものです。その理由は、他のソリューションにはない1つの特徴を備えている点にあります。その特徴とは、レシーバーのシグナル・チェーンにAM(振幅変調)検出器が集積されていることです。これを使用することにより、OOKなどの振幅変調方式に対応して復調を実施することができます。

OOKは、コストが高く消費電力の多い高速データ・コンバータ(A/Dコンバータ、D/Aコンバータ)を必要としません。シンプルかつ低コストの通信ソリューションを実装できるので、制御アプリケーションで非常によく使われています。また、OOKを使用するシステムのアーキテクチャには、複雑な変調段と復調段が存在しません。そのため、産業用のリアルタイム・アプリケーションにおいて、特に重要な低遅延性能が得られます。

HMC6300とHMC6301は、 いずれも4mm×6mmの 小 型BGAパッケージで提供されています。他に類を見ない組み合わせで機能と性能が実現されており、最先端/高速のスリップ・リング・アプリケーションに求められる非常に厳しい要件を満たします。スリップ・リング用のデータ・インターフェースは全二重で動作します。そのためのソリューションは、中核をなすトランシーバー以外に、アンテナ、パワー・マネージメント機構、I/Oブロック、そして各用途の要件に応じて選択できる補助的なシグナル・コンディショニング部品で構成されます。図9に、60GHz/全二重動作に対応するデータ・インターフェースの概念図を示しました。このソリューションにより、高速かつ超低遅延のデータ伝送を実現できます。具体的には、無視できるほど低いBERで1Gbpsを超えるデータ伝送速度を達成することが可能です。アンテナを適切に設計し、ゲインを適切に設定すれば、数十cmの距離でも高い信頼性で通信を実現できます。このことから、特定の産業用途における多様なスリップ・リング・アプリケーションに対応可能なソリューションになり得ます。

図9. 60GHz/全二重動作に対応するデータ・インターフェースの概念図

データ・インターフェース向けのディスクリート型アーキテクチャ

上述したソリューションは、スリップ・リング・アプリケーションに対して十分な性能を備えています。ただ、産業用のコンポーネントについては、全体的にカスタマイズ性が求められる傾向があります。例えば、マルチギガビットをサポートする、より高速なデータ・インターフェースの実装が求められるケースがあります。そのような場合には、上述した集積型のソリューションではなく、カスタマイズによって特定の要件を満たすことが可能なディスクリート型のソリューションを採用するとよいでしょう。

図10と図11は、ディスクリート型のソリューションを採用して実現したデータ・インターフェースのシグナル・チェーンです。60GHz帯を使用し、5Gbpsを超えるデータ・レートをサポートします。このOOK向けソリューションは、アナログ・デバイセズの標準的なRF製品と基本的なカスタム・ブロックを使って実装されています。受動部品、整合回路、スタブ・フィルタ、バイアス・ティ、アッテネータなどを使用しますが、図10と図11には、それらすべてが描かれているわけではありません。

図10. 60GHz帯に対応するトランスミッタ(OOK変調器)のシグナル・チェーン。ディスクリート型のソリューションで実現しています。

図11. 60GHz帯に対応するレシーバー(OOK復調器)のシグナル・チェーン。ディスクリート型のソリューションで実現しています。

このディスクリート型ソリューションは、単一検波システムのアーキテクチャに基づいています。性能に対する要件によっては、検出段の前でRF信号をダウンコンバートすることにより、スーパーヘテロダインのアーキテクチャをベースとして実装することも可能です。

まとめ

インダストリ4.0は、多くの技術に変化をもたらしています。そうした技術の1つが産業用のワイヤレス通信技術です。第4次の産業革命により、新たなアプリケーションが創出されつつあります。例えば、リアルタイム対応のオートメーション機器では、回転部の間でより高速かつ正確で信頼性の高い超低遅延のデータ伝送が行えるようにしなければなりません。

アナログ・デバイセズは、あらゆる周波数帯を網羅するRF/マイクロ波製品を提供しています。それらを使用すれば、スリップ・リングを介したGbpsレベルのデータ伝送を非接触型で実現することができます。その設計には、高性能かつ多様な集積型のソリューションとディスクリート型のソリューションの両方を利用できます。本稿では、ローターとステータの間のデータ伝送にミリ波(電磁波)を使用する集積型/ディスクリート型のデータ・インターフェースを提案しました。どちらのソリューションでも、高速なデータ伝送、超低遅延、無視できるほど低いBER、干渉波の低減、メンテナンスフリーの動作を実現可能です。また、位置ずれの許容度が高いことから、より長い距離でデータ伝送を実施できます。最先端の産業用アプリケーションに対しては、引き続きより厳しい要件が課せられます。本稿で紹介したソリューションであれば、多様なスリップ・リング・アプリケーションに対応することが可能です。

アナログ・デバイセズは、インダストリ4.0に関連するパートナー企業に対し、産業分野に関するより高度な専門技術を提供しています。未来に備えられる道筋を描きつつ、今日の工場のインフラに向けて、より高速で費用対効果の高い先進的なソリューションを開発するための次世代機能を創出し続けています。

著者について

この記事に関して

産業向けソリューション

{{modalTitle}}

{{modalDescription}}

{{dropdownTitle}}

- {{defaultSelectedText}} {{#each projectNames}}

- {{name}} {{/each}} {{#if newProjectText}}

-

{{newProjectText}}

{{/if}}

{{newProjectTitle}}

{{projectNameErrorText}}