1/4の時間でバッテリを充電できる安全なウェアラブル・デバイスの設計方法

要約

本稿では、完全ワイヤレス・ステレオ(TWS)イヤホン・アプリケーションのパワー・アーキテクチャをエミュレートするリファレンス設計を、実際に使用します。更にそれにより、アプリケーションの必要充電時間を1/4近くに短縮しながら、ソリューションのサイズとシステムBOMのコストを最適化する方法を設計者に示します。テストの結果は従来のソリューションより低い温度となりますが、サーミスタとサーマル・イメージングによる測定でこの結果を示します。この設計は、自律的なヘッドルーム・トラッキング機能を備えたシングル・インダクタ、マルチ出力(SIMO)アーキテクチャのソリューションによって実現される様々な利点を提供します。

はじめに

ウェアラブル・デバイスの革命が続いていることに伴い、信頼できる電源アーキテクチャへの需要も高まっています。この10年間、私たちはウェアラブル・ヘルス・モニタリング・デバイスの大きな発展を目にしてきました。次世代におけるこれらのデバイスは、これまでと同様の小さいソリューション・サイズに、より多くの機能を組み込んだものになるでしょう。ウェアラブル・デバイスへの代表的な要求事項には、Wi-Fi、Bluetooth®、バイタル・サイン・モニタリング(VSM)などが含まれます。より多くの機能へのニーズを満たすには、システム・レベルとICレベルの設計者が、ウェアラブル・デバイスへの電源供給について、より賢明な選択をする必要があります。

ワイヤレス・イヤホンの電源に関する課題

現在のところ、完全ワイヤレス・ステレオ・イヤホン・アプリケーションには複数の独立したレギュレータが必要で、それらを小さいソリューション・サイズにまとめ、最終的にはシステム全体がポケットに収まるようにしなければなりません。

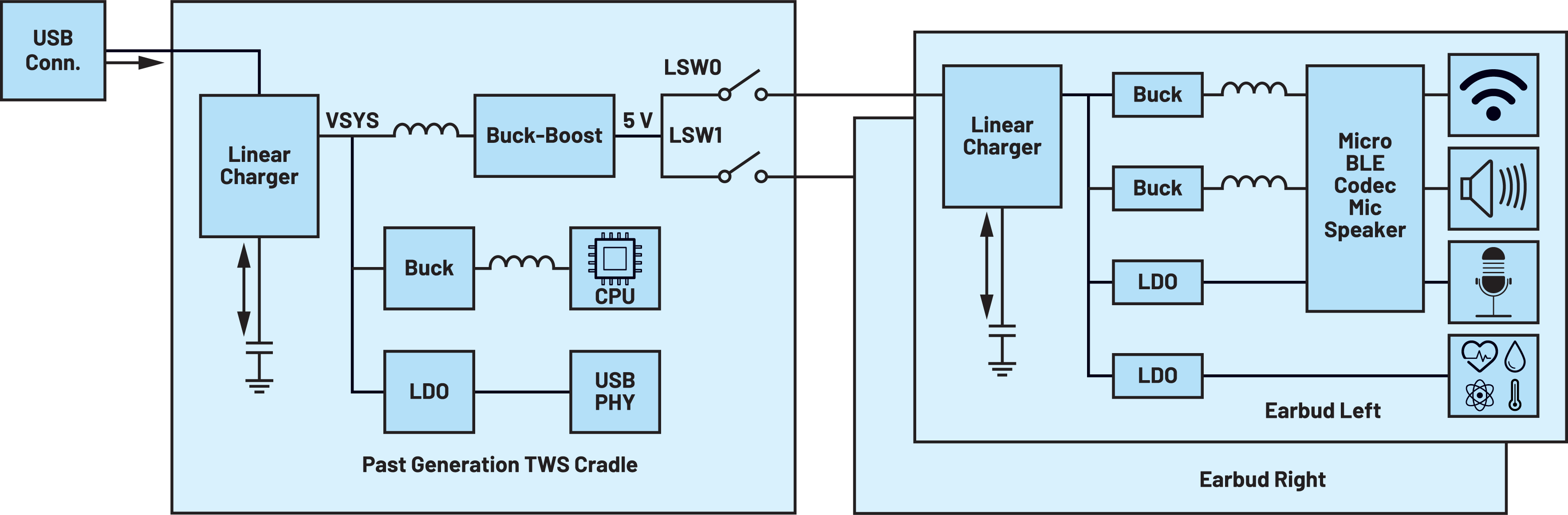

TWSイヤホン・アプリケーションの代表的な電源システムを図1aに示します。クレードルとイヤホンの間のDC/DCコンバータは、VSYSを5VのUSBレベルまで昇圧するために使われます。これは、イヤホンのリニア・チャージャをドロップアウト領域外に維持するのに十分なヘッドルームを提供します。しかしこのソリューションには、ドロップアウト電圧のために効率が大きく低下する、イヤホンのリニア充電FETでの損失が大きい、といった欠点があります。この傾向は、イヤホンのバッテリが低充電状態のときに特に顕著になります。充電効率が低い場合は発熱が大きくなりますが、これはシステムのバッテリ寿命と製品の信頼性を低下させます。

場合によっては(図1b)、追加の電源ライン通信(PLC)を追加することもあります。これは、クレードル側にある昇降圧レギュレータの助けを借り、リニア・チャージャのヘッドルーム・トラッキングを行うことによってシステムの効率を上げるために行います。

しかし、ウェアラブル製品のソリューション・サイズは割高になりがちです。ウェアラブル・デバイスのペリフェラルに電源を供給する降圧出力に必要なPLCチップとインダクタは、これら両方の従来型ソリューション用製品のサイズとコストに直接影響します。

より望ましいソリューション:SIMOアーキテクチャと自律的ヘッドルーム・トラッキング

SIMOパワー・マネージメントIC(PMIC)は、コンパクトな設計という要求を満たすために必要なアーキテクチャと効率を提供します。バッテリ電源を使用するウェアラブル・アプリケーションも、自律的ヘッドルーム・トラッキングと呼ばれる技術を利用しています。この技術は、バッテリ充電回路での電圧低下を最小限に抑えながら、充電電流をレギュレーションするために最大限のヘッドルームを提供します。これにより、コンポーネントを追加することなく充電回路の電力損失と放熱を小さくできるので、充電中もウェアラブル・デバイスの温度を低く抑えながら、充電時間を短くすることができます。

MAX77659は、コンスーマ用と医療用のウェアラブル・デバイスの効率を向上させ、システムのボード・スペースとBOMサイズを削減するために設計されたSIMO PMICです。このPMICには3つの昇降圧出力があります。その最大効率は90%で、すべて同じインダクタを利用しています。また、VSMのように、高い電源電圧変動除去比(PSRR)を必要とする各種の影響に敏感なアプリケーション用として、追加的な低ドロップアウト(LDO)レギュレータも組み込まれています。更に、SIMOアーキテクチャは効率に関して本質的な利点を備えており、最小限のソリューション・サイズで極めて小さい静止電流を実現することができます。

MAX77659の自律的ヘッドルーム・トラッキングは、SIMO出力の1つを使用してバッテリ充電トランジスタでの電圧低下を最小限に抑えながら、充電電流のレギュレーションに最適なヘッドルームを提供します。その結果、トランジスタでの電力損失も放熱も小さくなりますが、これらはすべてコンポーネントを追加することなく実現できます。高速充電プロセス全体を通した自律的ヘッドルーム・トラッキングのグラフを図2に示します。

MAX77659リファレンス設計

図3のリファレンス設計は、MAX77659 SIMO PMICソリューションと、代表的なリニア・チャージャ・ソリューションを比較したものです。MAX77659 SIMO PMICには自律的ヘッドルーム・トラッキング機能が組み込まれているので、従来のソリューション(図3のクレードルB)に使われていた昇降圧レギュレータをなくすことができます(図3のクレードルA)。これは、充電効率を上げることでシステム全体のバッテリ寿命を改善しながら、ソリューション・サイズを縮小してBOMコストを削減します。

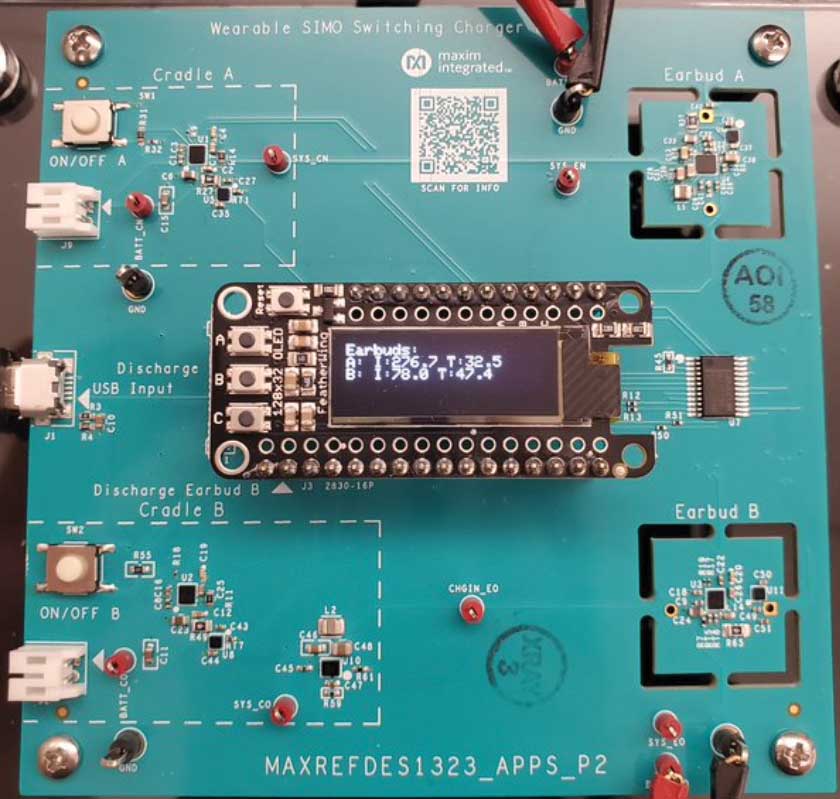

MAX77659リファレンス設計のPCBの全容を図4に示します。この設計には2組のクレードル/イヤホン・ソリューションが含まれています。1つはMAX77659 SIMO PMIC設計(クレードル/イヤホンA)を利用し、もう1つはMAX77734リニア・チャージャを使用した代表的なリニア・チャージャ設計(クレードル/イヤホンB)です。ベース・ボード上のプッシュボタンはAブランチとBブランチ両方の充電を切り替え、OLEDディスプレイには、イヤホンのMAX17260バッテリ残量ゲージで測定された充電電流と温度が表示されます。スクリーンにはチャージャのステータスも表示されます。これは、過熱のためチャージャが充電電流を減らさなければならなくなった時に、そのことを知らせます。

バッテリ・マネージメント・システムの充電標準

一般社団法人電子情報技術産業協会(JEITA)は、システムとバッテリの消耗を軽減することでエンド・ユーザにとってのシステムの安全性と信頼性を向上させるために、厳格かつ信頼できる方法を定めたバッテリ・マネージメント・システム関連の標準を定めています。エンド・アプリケーションにおいては、バッテリ充電時に一定電流(CC)フェーズと一定電圧(CV)フェーズで充電の電流レベルと電圧レベルを下げる、JEITAの保護機能を組み込んで利用するのが一般的です。システムの温度が高くなりすぎた場合は、レギュレーションされた充電電流と電圧を減らして、回路温度を下げることができます。この電流制限はエンド・ユーザに不便を感じさせないようにしながら、システムの信頼性と寿命を維持します。残念ながら、充電電流を制限するということは充電サイクル時間が長くなることも意味します。JEITA機能の組込みが求められるということは、ウェアラブル・デバイス設計への圧力となるトレードオフが必要になるということです。この圧力は、高い充電電流が長時間続いても良好な熱性能を維持できるソリューションによって緩和できます。

性能の比較

従来型ソリューションと提案ソリューション両方の熱性能を調べるために、270mA CHG_CC(標準CC電流)と75mA JEITA_CC(JEITA_WARM温度閾値より上のCC電流)で1分間の充電テストを行いました。テストの目的は、この時間内での熱的な違いを見て、これら2つのソリューションがJEITA保護をトリガすることなく、より高い充電速度を維持できるかどうかを確認することでした。再現性を確保すると共に、ICに発生する熱上昇のみを取り出すことができるように、バッテリ・シミュレータを使用しました。このテストに使用した熱閾値は45ºC、つまり周囲環境温度から21ºC上昇した温度です。リファレンス設計のPCBは6層ボードで、銅の厚さはそれぞれ0.0014インチ、0.0007インチ、0.0007インチ、0.0007インチ、0.0007インチ、および0.0014インチです。テスト条件を表1に、結果を表2に示します。

| テスト構成 | |

| CC | 270 mA |

| JEITA CC | 75 mA |

| JEITA Warm | 45ºC |

| Batt Voltage | 3.0 V |

| ソリューションA(MAX77659 SIMO PMIC) | ソリューションB(リニア・チャージャ) | |||||

| 時間(s) | ステータス | 温度(ºC) | 充電電流(mA) | ステータス | 温度(ºC) | 充電電流(mA) |

| 0 | オフ | 24.3 | 270 | オフ | 24.0 | 270 |

| 15 | CC | 29.1 | 270 | CC | 43.0 | 270 |

| 30 | CC | 32.2 | 270 | JEITA CC | 47.1 | 75 |

| 45 | CC | 33.3 | 270 | JEITA CC | 47.3 | 75 |

| 60 | CC | 35.4 | 270 | JEITA CC | 44.2 | 75 |

このテストの過程において、MAX77659 SIMOソリューションの温度は1分間で11.1ºC上昇しましたが、温度上昇率は最初の30秒が経過した後に低下しています。テスト中のいかなる時点でも、提案ソリューションがJEITAモードに入ることはありませんでした。代表的なリニア・チャージャ・ソリューションでは、デバイスの温度がわずか15秒で20ºC上昇してJEITA保護をトリガし、30秒以内に電流が制限されました。

サーマル・イメージングの結果

更に、JEITA保護がイネーブルされない状態での熱挙動を調べるために、別のテストでサーマル・カメラを使用し、SIMO PMICソリューションとリニア・チャージャ・ソリューション両方の温度を測定しました。パラメータは最初のテストと同じで、JEITA保護だけをディスエーブルしています。

この2分間のテストで、リニア・ソリューションの温度は58.1ºCまで上昇しましたが、SIMO PMICでは37.5ºCまでの上昇にとどまりました。これらの結果によると、SIMOソリューションではリニア・チャージャ・ソリューションより72%ほど温度上昇が抑えられていることになります。

まとめ

本稿ではTWSイヤホン・アプリケーションをエミュレートし、従来型リニア・チャージャ・ソリューションを基準としてMAX77659 SIMO PMICのベンチマーキングを行うことで、スイッチング・チャージャ・ソリューションによる自律的ヘッドルーム・トラッキングの利点を示しました。得られた結果は、非常に大きな熱的改善が実現されることを示しています。発熱量が72%も抑制されるので、SIMO PMICソリューションは、従来型リニア・チャージャ・ソリューションのほぼ4倍の充電電流を安全に維持することができます。これは、システムを極めて短時間で充電しながら発熱を抑え、快適さを保つことで、ウェアラブル・デバイスに関わる大きな問題を解決する助けとなります。

MAX77659 SIMO PMICは、次世代のウェアラブル・デバイスのための安全で信頼性の高い、快適な充電ソリューションの開発を可能にする一方、効率の向上、必要なソリューション・サイズとBOM点数の削減を実現します。詳細については、アナログ・デバイセズが提供するSIMO PMICとバッテリ残量ゲージの広範なプラットフォームをご確認ください。次世代ウェアラブル・デバイスに使用できるクラス最良の低消費電力ソリューションがきっと見つかります。

著者について

{{modalTitle}}

{{modalDescription}}

{{dropdownTitle}}

- {{defaultSelectedText}} {{#each projectNames}}

- {{name}} {{/each}} {{#if newProjectText}}

-

{{newProjectText}}

{{/if}}

{{newProjectTitle}}

{{projectNameErrorText}}