状態基準保全向けのワイヤレス・システムに最適なMEMSセンサーの選び方【Part 1】

Read other articles in this series.

本シリーズでは、振動監視用のプラットフォーム「Voyager」について3回に分けて解説します。Voyagerはワイヤレス・メッシュ・ネットワークに対応しており、堅牢性が高く、消費電力が少ないことを特徴とします。これを利用することにより、製造現場の機械やテスト環境にワイヤレス・ソリューションを迅速に導入することができます。Part 1となる今回は、過酷なRF環境での使用に適したMEMS(Micro Electro Mechanical System)センサーとワイヤレス・トランシーバーを選択する際に考慮すべき事柄について検討します。Part 2では、不均衡(インバランス)、位置ずれ、ベアリングの欠陥など、Voyagerによって検出できる様々な障害について説明します。Part 3では、Voyagerの電力性能や、高データ・レート・モード、超低消費電力モードといった様々な動作モードについて解説します。

はじめに

MEMS加速度センサー(振動センサー)の性能は、広く普及している圧電センサーと並ぶレベルにまで向上しました。MEMSであれば、消費電力が少なく、小型で、広帯域に対応し、集積度が高いセンサーを実現できます。また、100µg/√Hzを下回るノイズ・レベルといった重要な性能を実現することも可能です。実際、MEMSセンサーの性能が高まったことから、状態基準保全(CbM:Conditional Based Maintenance)の分野には全く新たなパラダイムが登場しました。この技術を採用すれば、設備(アセット)に生じる障害の検出、診断、予測を実現できます。あるいは、障害の発生を回避することも可能になるでしょう。MEMSセンサーは極めて消費電力が少ないため、有線のシステムをワイヤレスのシステムに置き換えられます。また、かさばる1軸の圧電センサーを小型/軽量の3軸センサーに置き換えることもできます。更に、よりコスト効率の高い方法で、より多様なアセットを常時監視することが可能になります。

CbMの動向

世界では、何百万台もの電気モータが絶えず稼働しています。それによって消費される電力の量は、全世界の総消費量のうち約45%に達しています1。このように、世界中には非常に多くのモータが存在します。なかでも特に重要なものは、おそらく有線のCbMシステムによる状態監視の対象となっています。ある調査結果によれば、調査の対象となった企業のうち82%が、1時間あたり25万米ドル(約2850万円)ものコストを要する計画外のメンテナンスを経験しています。また、それらの企業は、平均で2回のダウンタイムを経験しており、平均4時間の設備の停止によって平均2百万米ドル(約2.3億円)のコストを費やしたといいます2。

別の調査によると、70%の企業は、アセットのメンテナンス/アップグレードの作業を必要とする時期を認識していないといいます。このような認識の欠如とダウンタイムによるコストの発生が理由となって、多くの企業はデジタル化を進めるようになりました。実際、約50%の企業はデジタル・ツインやAI(人工知能)に対する投資を計画しています3。インダストリ4.0への移行という大きな動きも相まって、多くの企業は生産性と効率を高めるために産業環境のデジタル化を進めようとしているのです。

このような流れの中で特に重要になる要素がワイヤレス・センサー・システムです。CbMの業界は、今後数年間にわたって大きな成長の時期を迎えることになるでしょう。その成長を支えるのがワイヤレス・センサー・システムだと考えられています4。実際、2030年までには、世界で50億個近くのワイヤレス・モジュールがスマート製造の現場に配備されると予想されています5。非常に重要なアセットには、有線のCbMシステムを適用するべきです。そして、このことは十分に理解されています。では、そこまで重要だとは言えない配備済みのアセットについてはどのように考えればよいのでしょうか。また、有線のCbMソリューションを導入できないブラウンフィールドのサイトについてはどう対処すればよいのでしょう。そうした状況に対応できるようにするために、ワイヤレスのCbMソリューションに対するニーズが高まっているのです。

CbMシステムの導入とメンテナンス

有線のCbMシステムでは、最高の性能、信頼性、速度、セキュリティを実現できます。そのため、最も重要なアセットに対しては、有線のCbMシステムが適用されています。また、グリーンフィールドのサイトにも、有線のCbMシステムが配備される可能性が高いと言えます。有線のCbMシステムを導入する際には、おそらく工場の製造フロア全体にケーブルを敷設しなければならないでしょう。その場合、特定の機械の邪魔にならないようにしようとすると、敷設の作業が難しくなる可能性があります。一般に、産業用の有線センサー・ネットワークでは、200フィート(60m)程度のケーブルが使用されます。そのようなケーブルを1本敷設するには、材料費や人件費を含めて3千米ドル~2万米ドル(約34万円~230万円)ものコストがかかる可能性があります6。場合によってはワイヤ・ハーネスが必要になるケースもあるでしょう。そうすると、複雑さが増して導入に時間がかかることになります。また、既存のインフラにケーブルを敷設する場合、ケーブルが損傷したりアップグレードが必要になったりしても、交換や再敷設が行えないこともあります。

ワイヤレス・システムを導入する場合、より多くのコストがかかるように感じられるかもしれません。ただ、実際にはメンテナンス作業のルーチンが単純になることと拡張が容易であることから、CbMシステムの耐用年数にわたって大幅なコスト削減を図れるようになります。メンテナンスのルートが少なく、ケーブルや関連ハードウェアが少ないといったことは、すべてコストの削減につながります。どのレベルのレポートが必要であるかにもよりますが、バッテリの寿命は数年間に達します。エナジー・ハーベスティングを採用したワイヤレス・システムを導入できれば、メンテナンスはより一層容易になり、更にコストを削減できます。ワイヤレス・システムの導入を決めたら、どのような技術がCbMアプリケーションに最も適しているのかを見極める作業に移ります。

ワイヤレス・センサー・ネットワーク技術の比較

ワイヤレス・ネットワークは、既に数十年にわたって利用されています。ただ、工場の製造フロアに適用されるようになったのは最近のことです。消費電力を削減する技術や、過酷なRF干渉に対する耐性を実現する技術が進化したことから、そのようなことが可能になったのです。以下では、様々なメッシュ・ネットワーク技術について解説を進めていきます。

メッシュ・ネットワーク技術

CbMの分野では、データ・レートは低くても構わないので、消費電力が非常に少ないネットワーク技術が強く求められています。そうしたニーズに対応するために、既にいくつもの規格が定められています。代表的な例としては、Bluetooth® Low Energy(BLE)、ZigBee、6LoWPAN(IPV6 over Low Power Wireless Personal Area Networks)などが挙げられます。製造フロアでは、比較的少量のデータを短い距離で送信するケースが多くなるでしょう。つまり、ワイヤレスのセンサー・ノードは密度の高いクラスタを構成することになるはずです。そのような場合には、上に挙げたデータ・レートの低いメッシュ技術や多対多のネットワーク技術が適しています。

製造フロアでは、インフラの各所にセンサー・ノードが配備されます。それらのノードは相互にワイヤレスで接続され、メッシュ・ネットワークが構築されます(図1)。メッシュ技術は、1つの重要な特徴を備えています。それは、あるモート(ノード)から別のモートに対し、ネットワーク内の他のモートを介してデータを送信することができるというものです。各ノードは、無線信号をより遠くまで伝送するために連携して動作します。また、特定の2つのノード間の通信リンクが干渉やノイズによって妨害された場合には、ルートを変更することで通信経路が確保されます。このような機能により、消費電力を非常に少なく抑えつつ、広いエリアをカバーできるようになります。つまり、ノードが相互に接続された非常に大規模なネットワークを構築することが可能になるということです。例えば、図1のモート1とモート3は、距離の問題で直接通信することができないとしましょう。その場合でも、モート1はモート2を経由してモート3にデータを送信することが可能です。

図1. 多対多の通信を実現するメッシュ・ネットワーク。多くのモートによってクラスタが構成されています。

図2は、製造フロアに配備されたネットワークの概念図です。モート1によってモータの振動を測定している様子を表しています。得られたデータはモート6まで送信する必要がありますが、その距離はトランシーバーの能力を超えています。モート1からモート6まで直接データを送信するには、送信電力を高め、受信感度を上げなければなりません。但し、送信電力を高めると、通常はピークの消費電流が増大します。したがって、より大きなバッテリを使用する必要があります。メッシュ・ネットワークであれば、1から6までの各モートに沿ってデータのホッピングを行うことができます。このとき、各ノードはより短い距離の通信を行うことになります。その場合の消費電力は、製造フロア全体を網羅する長距離対応のワイヤレス・リンクを形成するよりもはるかに少なくなります。

図2. 製造フロアに配備されたメッシュ・ネットワークの概念図。ホッピングによってデータを伝送します。

メッシュ・ネットワークの主な長所を以下にまとめます。

- 自動構成機能:インダストリ 4.0 の具現化に向けて、工場の管理者は事業のデジタル化を進めつつ、より高い性能を求めることになります。つまり、有線のシステムと同等の高い信頼性を確保しつつ、小さなスペースにワイヤレス・デバイスから成る密度の高いクラスタを追加するための機能が必要とされます。モートが自動的に構成を行う機能を備えていれば、手作業での構成はほとんど、あるいは全く必要なくなります。

- 自己修復機能:メッシュ・ネットワークは、製造フロアからのノイズ、干渉、マルチパス、フェージングといった外乱に常にさらされていることになります。その状態で、常にデータをルーティングしていることになります。アナログ・デバイセズのSmartMesh®IPシステム(マネージャとノード)では、各ノードのノイズ・レベルを常に把握します。それらのデータを共有することにより、ノイズが多い可能性があるパスから、離れた位置にあるパスに信号をルーティングし直す処理を行います。

- カバー・エリア:ネットワークのサイズは、モートを追加するか取り除くだけで簡単に変更することができます。図 2 で説明したように、ワイヤレス・デバイスで余分な電力を消費することなく、カバー・エリアを簡単に拡大することが可能です。

表1に、各種のメッシュ技術とその機能についてまとめました。

| 項目 | Wi-Fi | BLE | ZigBee | 6LoWPANベースのメッシュ |

| バッテリの寿命 | 数時間 | 数ヵ月 | 数ヵ月/数年 | 数年 |

| ノード | 32 | 32,767 | 64,000 | 100/50,000 |

| 到達距離(P2P) | 100 m | 10 m | 最長300m | 最長300m |

| データ・レート | 11Mbps~300Mbps | 1Mbps | 250kbps | 250kbps |

| チャンネルのホッピング | ✗ | ✗ | ✗ | ✓ |

| コリジョンの軽減 | ✗ | ✗ | ✗ | ✓ |

| 自己修復機能 | ✓ | ✓ | ✓ | ✓ |

| 99.999%の信頼性 | ✗ |

✗ | ✗ |

✓ |

消費電力が少ないその他のワイヤレス技術

LoRa/LoRaWANでは、消費電力をごくわずかに抑えつつ、低いデータ・レートで最長6マイル(約9.6km)にも達する長距離の通信を行うことができます。様々な周波数帯域をベースとして、ピアtoピアで通信を実施します。低消費電力で長距離のピアtoピア通信を行いたい場合には、理想的なソリューションだと言えます。一方、NB-IoTやセルラの場合、実装が複雑になり、かなりのコストがかかります。また、メッシュ・ネットワーク技術を使用する場合より送信するデータ量が少なかったとしても、より多くの電力を消費します。但し、高品質のセルラ・サービスやクラウドに直接アクセスできるというのは大きな長所です。ZigBeeよりもデータ・レートが高く、セルラに対する長距離のアクセスを行いたい場合には、LTE-Mが検討に値するワイヤレス・ソリューションになるかもしれません。

MEMSセンサーは圧電センサーを超えるのか?

CbMでは、重要なアセットや回転機械の障害の兆候である振動を早期に検出する必要があります。この用途について考えた場合、MEMSセンサーは最近まで、IEPE(Integrated Electronics Piezo-Electric)対応の圧電センサーと競合するほどの性能は備えていませんでした(図3)。MEMSセンサーでは、ノイズ、帯域幅、gレンジ(測定範囲)が課題になっていたからです。特に、ノイズ性能は小さな振動を検出する上で重要です。ノイズの小さいセンサーを使えば、障害を早期に検出するだけでなく、予測も行える可能性があります。また、キャビテーションやベアリングの問題、ギアの噛み合わせなど、アセット/モータの障害の兆候は、5kHzよりも高い周波数で最も早く生じる傾向があります。また、当然のことながら、障害の検出については時間が非常に重要な要素になります。これらの理由から、CbM向けの振動センサーには広い帯域幅が求められます。更に、大型のアセットでは、最大数百gもの衝撃が発生することがあります。そこまで過酷な振動を想定することなく設計されたMEMSセンサーは、衝撃を受けて破壊に至る可能性があります。したがって、gレンジも重要な指標になります。

図3. MEMSセンサーの性能。ここ数年の間に、CbMアプリケーションで使用できるレベルまで進化しました。

従来、ほとんどのMEMSセンサーは、多様なアプリケーションに対応できるように設計されていました。通常、特定用途向けの機能を複数備えていることはなかったということです。一方、CbM向けのセンサーとしては、少なくとも3つの専用機能が必要です。自動車の衝撃を検出するためのMEMSセンサーは、高度な機能を備えた特定用途向け製品のよい例です。この種のセンサーは、広いgレンジを備えるように設計されます。しかし、CbMなどのアプリケーションで使用するには帯域幅やノイズ性能が不足しています。CbMアプリケーションでの使用に適したMEMSセンサーを開発するのは容易ではありません。そのため、最近までそうした製品の開発に成功したベンダーはほとんど存在しませんでした。

表2は、それぞれ2010年と2017年に発売されたアナログ出力の1軸MEMSセンサーを比較したものです。これを見れば、CbM向けのMEMSセンサーが性能の面でどれだけ大きく進化したのかご理解いただけるでしょう。どちらのセンサーも、CbMアプリケーションにおいて振動を検出するために設計されています。いずれも非常に広い帯域幅を備えていますが、ノイズ性能の面で大きな違いがあります。このような進化によって、MEMSセンサーはIEPE対応の圧電センサーと競合するレベルに達しました。

| 仕様 | ADXL001(2010年) | ADXL100x(2017年) | 改善の度合い |

| 軸数 | 1 | 1 | — |

| gレンジ | ±70/±250/±500 | ±50~±500 | — |

| 帯域幅〔kHz〕 | 10 | 11 | — |

| 共振周波数〔kHz〕 | 22 | 21 | — |

| ノイズ密度 | 4mg /√Hz | 25µg/√Hz | 1/160 |

| 交差軸感度 | 2% | 1% | 1/2 |

| 温度範囲 | -40°C~125°C | -40°C~125°C | — |

| 消費電流〔mA〕 | 2.5 | 1 | 1/2.5 |

| スタンバイ電流〔mA〕 | — | 0.225 | — |

また、産業用途に向けた高性能の3軸MEMSセンサーでもノイズの改善が図られました。図3に示したセンサーは、振動の検出だけに特化して設計されたものではありません。しかし、全帯域幅で1mg rms未満の振動を検出できる極めて高い性能が実現されています。優れた安定性、信頼性と相まって、これらの製品は単独の振動センサーとして使用した場合でも、広帯域幅の他のMEMSセンサー/IEPE対応センサーと組み合わせて使用した場合でも、多様なアセット向けのCbMアプリケーションに非常に適していることが実証されています。超低ノイズで狭帯域幅(5kHz未満)のMEMSセンサーは、様々なアセットからの振動を検出する用途で使用されます。例えば、紙の加工/圧延、食品、製薬、風力発電、金属加工などが主な利用分野となります。これらの分野で使用されるアセットは回転速度が低いので、サブHzあるいはDCに対する応答が得られることが重要になります。表3は、3軸MEMSセンサーの性能についてまとめたものです。これを見ると、2009年から2017年の間にどれだけ向上したのかということがわかります。なお、帯域幅の拡大、ノイズの低減、gレンジの拡大を図ると、スタンバイ電流などは、汎用性の高いMEMSセンサーと比べて多くなることには注意が必要です。

| 仕様 | ADXL345(2009年) | ADXL356(2017年) | 改善の度合い |

| 軸数 | 3 | 3 | — |

| gレンジ | 2/4/6/8/16 | ±40 | 2.5倍 |

| 帯域幅〔kHz〕 | 1.6 | 2~3 | 1.25倍~2倍 |

| 共振周波数〔kHz〕 | 5.5 | 5.5 | — |

| ノイズ密度 | 3mg/√Hz 3.9mg/√Hz |

80µg/√Hz | 1/37~1/49 |

| 交差軸感度 | 1% | 1% | — |

| 温度範囲 | -40°C~85°C | -40°C~125°C | 25%拡大 |

| 消費電流〔µA〕 | 140 | 150 | ~ |

| スタンバイ電流〔µA〕 | 0.1 | 21 | 210倍 |

CbMに使用される振動センサーのレベル

予定外のダウンタイムによって多額の収益を失うことになる企業は、引き続き有線のソリューションに頼ることになるでしょう。有線のソリューションであれば、分解能が12ビット~20ビットのセンサーをベースとし、可能な限り高い信頼性と精度を達成できるからです。また、重要性の高いアセットの場合、有線のケーブルの敷設にかかるコストが高くても許容されやすい傾向があります。重要性の低いアセットについては、性能に対する要件はそれほど厳しくありません。そのため、設備に対する投資額の上限もかなり低くなる可能性があります。振動センサーの分解能は、実際には10ビット~16ビットでも許容できるはずです。現在利用可能なMEMSベースのワイヤレスCbMシステムは、通常、このレベルの分解能は達成しています。

重要性の低いアセットについても、高い精度で振動を検出したいというニーズが存在します。企業が業績、生産性、効率の向上を図るためにデジタル化の取り組みを強化しようとしているなか、この傾向はより強まっています。過去を振り返ると、重要性の低いアセットについては、コストが制約となって圧電センサーを適用するのは困難でした。しかし、そうした状況は、MEMSセンサーがもたらす価値や柔軟性について把握している設計者が増えるにつれて変化しつつあります。図4は、振動センサーの分解能と用途の関係を示したものです。圧電センサーと比較すると、MEMSセンサーの分解能は明らかに劣ります。しかし、その性能とコストの削減効果の関係を分析すると、重要性が低~中程度のアセットの監視にはMEMSセンサーを使用するべきだとの結論に至ります。

図4. センサーの分解能と用途の関係

MEMSセンサーの重要な長所としては、消費電力が少ないことが挙げられます。通常、その値はµAのレベルになりますが、nAのレベルまで低減することも可能です。したがって、MEMSセンサーはワイヤレスのCbMアプリケーションにとって理想的な選択肢になります。圧電センサー製品の中にも、200µA程度まで消費電流を削減したものがあります。しかし、様々な機能を集積することはできないので、MEMSベースのソリューションと比較して明らかにコスト効率が劣ります。なかには、圧電センサーをベースとした特殊なワイヤレス振動センサーも存在します。例えば、最高104kHzのサンプル・レートで24ビットの分解能を備えたデバイスが製品化されています。ただ、そうした製品を採用したワイヤレスの振動センサー・システムでは、バッテリの寿命が、MEMSベースのソリューションと比べると非常に短い8時間(連続)程度になってしまいます。MEMSセンサーのもう1つの重要な長所は、小型のパッケージで最大3軸に対応する機能を提供できることです。3軸の圧電センサーは、より高価かつ大型です。しかも、より多くのシグナル・コンディショニング回路が必要になります。そのため、ワイヤレス・アプリケーションにはなおさら適していません。

将来的に求められる新たな収益源

現在、世界中の工場に配備されている回転機械の中では、ポンプが大きな割合を占めます。その世界市場は、2025年までに383億4千万米ドル(約4.38兆円)から469億2千万米ドル(約5.36兆円)に成長すると予想されています7。それらのポンプの中には、製造プロセスをスムーズに進め続ける上で非常に重要なものがあります。したがって、予定外のダウンタイムを回避するためにCbMを適用する必要があります。では、ポンプの未来はどのようなものになるのでしょうか。Frost & Sullivanの最近のレポートによると、将来のポンプは解析機能を備えたよりインテリジェントなものになるといいます。そして、ポンプ・メーカーの成長は、ポンプの性能と信頼性に関する診断情報を提供するための解析、AI、機械学習(マシン・ラーニング)をベースとしたサービスが牽引するようになります。2025年以降、ポンプ・メーカーの収益の最大60%は、そうしたサービスに関連した事業によってもたらされるようになる可能性があります。つまり、ポンプの業界は製品ベースのビジネス・モデルからサービス・ベースのビジネス・モデルへと移行する可能性が高いと考えられます7。この移行は、主に製造現場の急速なデジタル化(IIoT:Industrial Internet of Things)に加え、CbM向けのハードウェア、アルゴリズム、AI、機械学習の進化によって促進されます。上下水道の処理場、石油の精製所、ガスの製造プラントなど、従来の重工業の分野では、業務のデジタル化を目指すなかで、そうしたインテリジェントなポンプが利用されるようになると考えられています。先述したように、グリーンフィールドのサイトでは、有線のCbMシステムが利用される可能性が高いと言えます。では、ブラウンフィールドのサイトにおける既存の設備についてはどのようになるのでしょうか。配備済みのポンプをはじめとする回転機械にサービス・ベースのビジネス・モデルを適用するには、ワイヤレスのCbMシステムを採用するべきでしょう。そうすれば、迅速かつシームレスに信頼性の高いソリューションを適用することが可能になるからです。

ワイヤレス対応のCbMモジュール

図5に示したのが、本稿の主題であるVoyagerです。これは、堅牢性が高く消費電力の少ないワイヤレス・メッシュ対応の振動監視用プラットフォームです。図5のCbMモジュール(「EV-CBM-VOYAGER3-1Z」)を使用することにより、現場の機械やテスト環境にワイヤレス・ソリューションを迅速に配備することができます。また、アナログ・デバイセズが提供する振動監視用のMEMSセンサー技術を迅速に評価することが可能です。更に、産業用のワイヤレス・センサー・ネットワーク技術であるSmartMesh IPの評価も行えます。このモジュールを提供する目的は、お客様によるソリューションの開発を加速し、アセットの監視を行えるようにすることです。このモートには、筐体と業界標準の1/4-28スタッド・アタッチメントを備えた取り付け用のハードウェアが用意されています。そのため、このソリューションは、モータやテスト用の治具に簡単に取り付けることができます。

図5. Voyagerの外観。ワイヤレス対応のCbMモジュールです。

SmartMesh IPの詳細

SmartMesh IPは、ワイヤレス・センサー・ネットワーク向けの製品です。メッシュ・ネットワークを構築するためのICとソフトウェアを完備した事前検証済みのプリント基板モジュールとして構成されています。これを利用すれば、過酷な産業環境(IIoT環境)でもセンサー・ノードとの通信を実現することができます。SmartMesh IPは、IP(Internet Protocol)、6LoWPAN、IEEE 802.15.4eに対応しています。6LoWPANは、IPv6とLoWPANをベースとしています。つまり、Wi-FiのようなIPベースのネットワーク規格だと考えればよいでしょう。SmartMesh IPの製品ラインにより、動的に変化する過酷なRF環境でも、消費電力を抑えつつ99.999%以上の信頼性を得ることができます。

図6に示したのは、SmartMeshによって構築したネットワークの概念図です。データを収集して中継するワイヤレス・ノードによって、拡張性の高い自己形成型のマルチホップ・メッシュ・ネットワークを構築しています。図中のネットワーク・マネージャは、性能とセキュリティに関する監視を行い、ホスト・アプリケーションとの間でデータを交換する役割を担います。マネージャとモートに電源を供給すると、メッシュ・ネットワークが自動的に形成されます。マネージャと通信可能な範囲の外側にあるモートは、範囲の内側にあるモートを介してパケットを転送します。また、ノードの通信リンクがノイズによって妨害された場合には、異なる周波数の別のリンク/パスを使用して、干渉源を迂回するようにデータ/パケットをリダイレクトすることができます。SmartMesh IPは自己修復機能を備えており、有線並みの信頼性(99.999%)を実現します。

図6. SmartMeshによって構築したネットワークの概念図

Voyagerについては、SmartMesh IPをベースとするモートのホッピングのテストを実施済みです。つまり、モートがネットワーク・マネージャの通信範囲外にあっても、範囲内のモートを介したホッピングが行えます。このようなマルチホップ・ネットワークにより、通信範囲外のモートからでもネットワーク・マネージャに対して確実にデータをストリーミングすることができます。

SmartMesh IPが最適なケース

SmartMesh IPは、IIoTアプリケーション向けのものであると位置づけられます。工場で使われる場合、センサーはアセットに配備されてクラスタを構成します(図7)。定期的に、あるいは連続的に監視を行う必要があるアセットは、製造フロア内の様々な場所に配置される可能性があります。ただ、ほとんどの場合、100m以上離れた位置に配置されることはありません。SmartMesh IPの例を挙げると、データ・センターで高密度のクラスタとして数千のノードが正常に配備された実績があります。

図7. 高い密度で配備されるセンサー。製造フロア内の近接した位置に設置されます。

従来、低消費電力の通信デバイスについては、製造フロアで発生する干渉に対処するのが容易ではありませんでした。それに対し、SmartMesh IPは、そうした干渉に対する耐性を備えています。有線のシステムと同等の信頼性を実現し、同期をとった状態での監視や制御が可能な高密度のクラスタとして配備できるように設計されています。

SmartMesh IPをベースとするネットワークは、時間同期チャンネル・ホッピング(TSCH:Time Synchronized Channel Hopping)に対応するリンク層を使用して通信を行います。これは、アナログ・デバイセズのSmartMesh IPチームが初めて開発した技術です。TSCHは、WirelessHART(IEC 62591)やIEEE 802.15.4eなど、ワイヤレス・メッシュ・ネットワーク規格の基本的な構成要素となっています。TSCHを利用すれば、ネットワークに含まれるすべてのモートの同期を数マイクロ秒以内に確立することができます。ネットワーク通信では複数のタイム・スロットが構成され、低消費電力のパケット交換、ペアごとのチャンネル・ホッピング、フル・パス・ダイバーシティが行えるようになります。TSCHを使用すると、スケジューリングされている通信の間に、SmartMesh IPに対応するデバイスをスリープ状態にすることで、消費電力を極めて少なく抑えることができます。その場合、通常はデューティ・サイクルが1%未満になります。ネットワーク・マネージャは、TSCHを使用することで、トーク、リッスン、スリープの処理をどのタイミングで実施する必要があるのか正確に把握できるようになります。それにより、ネットワーク上でパケットが衝突することがないようにすると共に、すべてのノードで消費電力を極めて少なく抑えられるようになります。通常、ルーティング・ノードの消費電流は50µA未満です。

SmartMesh IPのネットワークは、現在利用できるメッシュ・ネットワークの中でも非常にセキュアなものだと言えます。同ネットワーク内のトラフィックは、すべてエンドtoエンドの暗号化、メッセージの完全性のチェック、デバイスの認証によって保護されます。また、SmartMeshのネットワーク・マネージャは、ネットワークへのセキュアな参加、鍵の確立、鍵の交換を可能にするアプリケーションを備えています。

Voyagerのシグナル・チェーン

図8は、振動監視用のワイヤレス・プラットフォームであるVoyagerの概要を示したものです。このプラットフォームは、3軸の加速度センサー「ADXL356」や低消費電力のマイクロコントローラ「ADuCM4050」などによって構成されています。堅牢かつ低消費電力のSmartMesh IP「LTC5800」を実装したボードには、チップ・アンテナが付属しています。また、Voyagerのキットには、SmartMesh IPを実装したUSBドングルが含まれています。これは、ワイヤレス・ネットワークにおいてネットワーク・マネージャとして機能します。組み込みファームウェアとGUI(Graphical User Interface)のコードは、GitHubで入手することが可能です。

図8. VoyagerのハードウェアとGUI

Voyagerのモジュールは、バッテリの寿命を重視して設計されました。振動のデータを検出、調整、処理、送信するためのものとして、高性能で低消費電力のデバイスを採用しています(図9、図10)。

図9. ADXL356用のシグナル・チェーン

図10. ADuCM4050/SmartMesh周辺のブロック図

シグナル・チェーンの消費電力

続いて、Voyagerのシグナル・チェーンで消費される電力量について確認しましょう。図11、図12をご覧ください。これらは、シグナル・チェーンを構成する各コンポーネントがアクティブ・モード時、スタンバイ・モード時に消費する電力(データシートに記載されたワーストケースの値)を表しています。これらの図には、SmartMesh IPのトランシーバーは含まれていません。その消費電力は、アクティブ時かスタンバイ時かという単純な分け方によって決まるわけではないからです。また、シグナル・チェーンの実際の消費電力は、図11、図12に示した値よりもかなり少なくなります。アクティブ時には、ADuCM4050が最も多くの電力を消費します。なぜなら、同ICはアクティブ時に非常に多くの処理を行うからです。具体的には、振動のデータを最高1.8MSPSのレートでサンプリングし、フィルタ処理を適用し、DFT(離散フーリエ変換)を実行してから、UART(Universal Asynchronous Receiver/Transmitter)を介してSmartMesh IPのトランシーバーにデータを送信します。

図11、図12からは、次のようなことがわかります。すなわち、システムがデータを送信している場合とスタンバイ・モードにある場合には、MEMS加速度センサーのアクティブ時/スタンバイ時の消費電流が非常に重要であるということです。CbMには、定期的に監視を行う方式(例えば、6時間ごとに1回)と連続的に監視を行う方式があります。どちらの場合でも、上記の指標は、バッテリ駆動のセンサーを効率的に動作させる上で非常に重要な意味を持ちます。アクティブ時には、シグナル・チェーンの全消費電力のうち約1.4%をADXL356が消費します。標準的な圧電センサーと比較すると、ADXL356の消費電力ははるかに少なく抑えられています。標準的な圧電センサーの場合、4mAの定電流と24V~30Vの電圧を供給しているという条件下で100W近い電力を消費します。なかには、この消費電力を90%削減低減できる圧電センサー製品も存在します。それでも、バッテリ駆動のセンサー・ネットワークで長期間使用することはできません。

図11. アクティブ時におけるシグナル・チェーンの消費電力

図12. スタンバイ時におけるシグナル・チェーンの消費電力

スタンバイ時には、シグナル・チェーンの総消費電流のうち39%をADXL356が消費します。この値は非常に高く感じられるかもしれません。ただ、ノイズ対消費電流の観点から性能のトレードオフについてより深く理解するためには、もう少し詳細な分析が必要になります。具体的には、表4に示すように、CbMアプリケーションにおける振動検出に適した様々なMEMSセンサーについて比較を行わなければなりません。

| ADXL356 | MEMS B | MEMS C1 | MEMS C2 | MEMS C3 | MEMS C4 | |

| 軸数 | 3 | 3 | 3 | 3 | 3 | 3 |

| アクティブ時の電流 | 150 µA | 1.3 mA | 239 μA | 239 μA | 310 μA | 145 μA |

| シグナル・チェーンの全アクティブ電流に占める割合 | 1.40% | 12.30% | 2.30% | 2.30% | 2.93% | 1.40% |

| スタンバイ時の電流〔µA〕 | 21 | 16 | 0.5 | 0.5 | 5 | 0.9 |

| シグナル・チェーンの全スタンバイ電流に占める割合 | 39% | 30% | 0.93% | 0.93% | 9.30% | 1.70% |

| gレンジ | ±40 | ±2, ±4, ±8, ±16 | ±16 | ±64 | ±20 | ±8, ±16, ±32 |

| 帯域幅〔kHz〕 | 1.5 | 6.3 | 4.2 (2.9) | 4.2 (2.9) | 8.2/8.5/5.6 | 8 (5.1) |

| ノイズ密度〔µg/√Hz〕 | 80 | 75 (110) | 130 | 300 | 675 | 630 |

図13、図14は、アクティブ・モード時とスタンバイ・モード時におけるMEMSセンサーの消費電流とノイズの関係を示したものです。図13を見ると、MEMS C4の消費電流はADXL356のアクティブ時の消費電流と並んで最少であることがわかります。しかし、MEMS C4は新規の設計にはお勧めできません。また、MEMS Bのアクティブ時の消費電流は、ADXL356の11.5倍にも達しています。ただ、MEMS Bは帯域幅が広く、ノイズが最も小さいという特徴を備えています。つまり、MEMS Bは、MEMS C1~C4よりも高性能であるということです。

図13. MEMSセンサーのアクティブ時の消費電流とノイズ密度

図14. MEMSセンサーのスタンバイ時の消費電流とノイズ密度

図14を見ると、ADXL356とMEMS Bはスタンバイ時の消費電流がMEMS C1~C4と比べて非常に多くなっています。しかし、ADXL356とMEMS Bのノイズ性能は、MEMS C1~C4と比べて1.6倍~9倍優れています。このように、消費電流とノイズ密度は逆の傾向を示すことは明らかです。バッテリ駆動のアプリケーションで使用するMEMSセンサーを選択する際には、このような特性について考察しなければなりません。

ADXL356のもう1つの重要な長所としては、セラミック・パッケージを採用している点が挙げられます。このことが1つの理由となって、温度に対する優れた性能/安定性が実現されています。ワイヤレス・デバイスにおいて、ほとんどのMEMSセンサーはIP6Xに対応する筐体に収められます。このことから、セラミック・パッケージを採用しているという事実が非常に重要な意味を持ちます。場合によっては、筐体はポッティング材で満たされることがあります。セラミック・パッケージであれば、ポッティング材による外力に耐えることができ、データシートに記載されたセンサーの性能を維持することができます。ポッティング材が使われる場合、プラスチック・パッケージを採用したMEMSセンサーの使用はお勧めできません。パッケージがたわむことにより、センサーの性能が損なわれてしまう可能性があるからです。

MEMSセンサーのターンオン時間/パワーアップ時間

MEMSセンサーの場合、パワーアップ時間とは、パワーオフからスタンバイ・モードへ移行するまでの時間のことを指します。一方、ターンオン時間あるいはスタートアップ時間とは、スタンバイ・モードから測定モードに移行するまでにかかる時間のことです(表5)。ADXL356の場合、この仕様は、出力が最終的な値から5mg以内に収まるまでの時間のことを指します。

| 品番 | パワーオン時間/スタートアップ時間 | ターンオン時間 | 備考 |

| ADXL356〔ミリ秒〕 | 10未満 | 10未満 | 標準値 |

| MEMS B〔ミリ秒〕 | 10 | 標準値 | |

| MEMS C1〔ミリ秒〕 | 20~50 | 2~1300 | 最小値/最大値 |

| MEMS C2〔ミリ秒〕 | 20~50 | 2~1300 | 最小値/最大値 |

| MEMS C3〔ミリ秒〕 | 0.1 | アナログ出力:5×R×C | |

| MEMS C4〔ミリ秒〕 | 20~50 | 2~1300 | 最小値/最大値 |

非常に重要なアセットを監視する場合には、これらの時間について考慮しなければなりません。なぜなら、ターンオン時間が長すぎると、システムがスタンバイ・モードから測定モードに移行する際に、重要な振動のデータを取得できないケースが生じるおそれがあるからです。ワイヤレス・ノードが節電のためにパワー・サイクリングを行う場合、電力に関するモードの間で移行を行う際の消費電力はより重要になります。表5に示したターンオン時間を考慮すると、MEMS C1、MEMS C2、MEMS C4が1.3秒(ワーストケースで生じる最大値)以上経過してから有効なデータを測定するまでに、他のセンサーは既に測定を済ませ、かなりの時間スタンバイ・モードに移行していることになります。つまり、MEMS C1、MEMS C2、MEMS C4以外のセンサーでは、より一層の節電を図れるということです。図15は、ADXL356、MEMS B、MEMS C1がスタンバイ・モードから測定モードに移行し、振動のデータを1秒間測定する様子を比較したものです。ここでは、消費電力はモードの移行中に直線的に上昇し、4.5秒後にはスタンバイ・モードに戻るということを想定しています。ADXL356と比較すると、MEMS Bの方がパワーオン時間/スタートアップ時間は短いのですが、1秒間のアクティブ時の消費電流は大幅に上回っています。同様に、MEMS C1は測定モードに入るまでに、ワーストケースでは最大1.3秒を要します。つまり、MEMS C1では、ADXL356やMEMS Bと同じデータを測定するためにはより長い時間アクティブな状態でなければならないということです。結果として、表6に示すとおり、実質的により多くの電力を消費することになります。MEMS BとADXL356がMEMS C1のワーストケース(ターンオン時間が最大値の1.3秒になる)の速度でデータを測定する場合、いずれもそのうちの55%の時間はスタンバイ・モードにとどまることができます。それに対し、MEMS C1がスタンバイ・モードで動作できるのは数ミリ秒の間だけです。

図15. ADXL356、MEMS B、MEMS C1の4.5秒間にわたる消費電流の比較。スタートアップの後、MEMS C1のワーストケース(スタートアップ時間が最大値)の条件で1秒間の測定を2回繰り返した結果です。

| MEMS B | ADXL356 | MEMS C1 | |

| 平均電流〔µA〕 | 573 | 77 | 172 |

図16は、1分間のうち5秒間、アクティブになるという条件でデータを測定した場合の消費電流を示したものです。各デバイスは、残りの時間はスタンバイ・モードで動作します。この場合の平均電流を表7に示しました。

図16. ADXL356、MEMS B、MEMS C1の60秒間にわたる消費電流の比較。スタートアップの後、MEMS C1のワーストケースの条件で5秒間の測定を行った結果です。

| MEMS B | ADXL356 | MEMS C1 | |

| 平均電流〔µA〕 | 128 | 32 | 23.4 |

測定頻度が低い(1分間ごとに5秒)場合、アクティブ時、スタンバイ時の消費電流に差があるのにもかかわらず、MEMS C1とADXL356の平均消費電流は非常に近い値になります。測定頻度が低い場合に消費電流を削減するには、測定を行った後、MEMSセンサーをパワーダウンする方法が現実的です(図17)。その場合、ADXL356の平均消費電流が最も少なくなります(表8)。

| MEMS B | ADXL356 | MEMS C1 | |

| 平均電流〔µA〕 | 113 | 13 | 23 |

SmartMesh IPのトランシーバーの消費電力

SmartMesh IPが備えるトランシーバー(LTC5800など)の消費電力については、様々なプロファイルがあります。図18は、データシートに記載されているモード別の最大消費電流を示したものです。実際には、ネットワークにおいて標準的な構成、妥当な条件でSmartMeshのICを動作させた場合、消費される電流量ははるかに少なくなります。消費電力がどの程度になるのかは、多くの要因によって決まります。そうした要因の例としては、レポートの間隔(1分間に1パケットか1秒間に1パケットか)、データの送信に必要なホップ数、ペイロードのサイズ(1バイト~90バイト)、パスの安定性(高密度のネットワークのうち80%は屋内に配備されているといった条件)などが挙げられます。

図18. SmartMesh IPの消費電流(データシートに記載されたワーストケースの値)

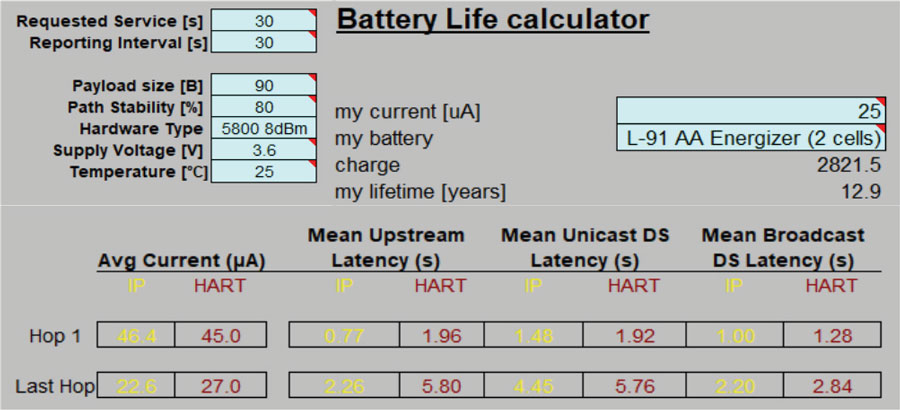

実際のバッテリ寿命は、多くの要因によって決まります。例えば、モートがデータを収集して送信するのにかかる時間や、モートがスリープしている時間といった要因です。SmartMesh IPが使用する電力量には、ペイロードのサイズ、パスの安定性、送信間隔、ホップの深さ、その他多くの要因が影響を及ぼします。SmartMesh Power and Performance Estimatorという非常に便利なツールを使用すれば、重要な要因に基づいて性能と消費電力がどのようになるのか見積もることができます(図19)。

図19. SmartMesh Power and Performance Estimatorの画面

Voyagerのモジュールによるデータセットの送信

消費電力を評価する上では、モートからSmartMesh IPのマネージャにデータセットを送信するのに必要なパケット数を押さえておくべきです。レポートの間隔が1秒である場合、モートからマネージャに対して1分間に60パケットが送信されます。X/Y/Z軸のサンプル・データは、それぞれ512の時間領域に対応する16ビット(2バイト)のデータで構成されます。また、図20に示すように、FFTのデータも算出/送信されます。

図20. VoyagerのGUI画面。時間領域と周波数領域のデータを表示しています。

サンプル数は(512 + 512/2)×3 = 2304なので、データ量は2304×2バイト = 4608バイトとなります。SmartMeshでは、1つのパケットによって90バイトのデータが送信されます。そのため、4608バイト/90バイト = 51.2パケットが必要だということになります。モートからSmartMesh IPのマネージャにデータセットを送信するには、SmartMeshの52パケットが必要になるということです。

消費電力の見積もりを行う例として、20のモートから成るネットワークを考えます。それらのモートを4ホップに配置し、1回で5モートをホップすると仮定します。データ・ペイロードのサイズを90バイトに設定し、レポートのレートを1秒あたり1パケットに設定するとしましょう。その場合、Hop 1のモートでは、SmartMeshのIC(静的状態)だけで587.9µAの電流が消費されます。ワーストケースの動的状態については、消費電力が30%増えると想定し、587.9µA×1.3 = 764.3µAと見積もることを推奨します。これらの結果については、SmartMesh Power and Performance Estimatorを使って妥当性を確認済みです。

図21に示したのは、バッテリ(Saftの「LS14500」を2個使用)の寿命の見積もり結果です。Voyagerのモジュールを使用し、4ホップの2つのシナリオにおけるワーストケースの結果を示しています。シナリオの1つは、モートが60分ごとに1回アクティブになるというものです。もう1つのシナリオでは、60分間にわたり、毎分1回モートがアクティブになるとします。予想どおり、後者のシナリオではバッテリの寿命が非常に短くなります。Hop1のモートは、モート2、3、4から送信されるすべてのデータを受信します。そのため、実行すべき処理の量が更に多くなります。結果として、Hop 1のバッテリ寿命は19.1日(0.052年)、Hop 4では20.1日(0.054年)となります。モートが1時間に1分間データを送信する場合には、Hop 1のバッテリ寿命は1.38年、Hop 4のバッテリ寿命は2.12年となります。

図21. SmartMeshにおけるバッテリの寿命とデータの送信に必要なホップ数の関係

まとめ

本稿では、まず、現在CbMの市場で見られる急速な進化と、市場の成長を牽引する主な要因について説明しました。CbMシステムを構築する上では、性能が高く消費電力の少ない高性能のMEMSセンサーと忠実度が高く消費電力の少ないシグナル・チェーンが不可欠です。そのようにして実現されたCbMシステムをアセットに迅速に配備すれば、予定外のダウンタイムによる年間500億米ドル(約5.7兆円)もの損失を回避し、利益を生み出せるようになります。また、本稿では、メッシュ・ネットワーク技術の概要を説明すると共に、いくつかのワイヤレス技術を取り上げて、それぞれの特徴について解説を加えました。更に、過酷なRF環境に対応し、同期を確立した状態で監視と制御が行えるようにすると共に、有線システムと同等の信頼性を実現することが可能な技術が重要であることも明らかにしました。

最適なMEMSセンサーを選択するのは容易なことではありません。選択にあたっては、ノイズ、帯域幅、gレンジなど多くの事柄について検討する必要があります。MEMSセンサーのデータシートには、ターンオン時間のように、あまり参照されることがない仕様も示されています。ワイヤレス・システムに必要なデータ・レートはもちろん、そうした見逃しがちな仕様についても併せて検討しなければなりません。そうした検討の結果は、どのような動作モードを使用するのか、データ・レートはいくつに設定すべきなのかといった判断を行う上で重要な意味を持ちます。

製造フロアなどの過酷なRF環境でワイヤレス・デバイスを使用する場合、消費電力が少ないだけでなく、高い堅牢性で通信が行えることが重要になります。本稿では、SmartMeshのデータシートに記載されたワーストケースの値を示しました。また、SmartMesh Power and Performance Estimatorを使用して取得した消費電力の見積もり値も示しました。実際に開発作業を行う際には、同ツールを利用して更なる検討を行うことをお勧めします。そうすれば、特定のニーズに応じてセンサー・ネットワークを調整し、バッテリの寿命と性能をより正確に見積もることが可能になります。本シリーズのPart 2では、Voyagerによって機械の様々な障害を早期に検出する方法について説明します。Part 3では、Voyagerのモジュールで消費される電力量や、同モジュールの様々な動作モードについて解説します。

著者について

{{modalTitle}}

{{modalDescription}}

{{dropdownTitle}}

- {{defaultSelectedText}} {{#each projectNames}}

- {{name}} {{/each}} {{#if newProjectText}}

-

{{newProjectText}}

{{/if}}

{{newProjectTitle}}

{{projectNameErrorText}}