堅牢な有線接続により、インダストリ4.0向けの状態基準保全システムを構築する【Part 1】

インダストリ4.0の実現には状態基準保全が不可欠

ドイツのインダストリ4.0(Industrie 4.0)や中国の中国製造2025(Made in China 2025)など、製造業界では政府主導の取り組みが行われるようになっています。その結果、ユビキタスなネットワーク接続をベースとするオートメーションの実現に向けたトレンドが形成されつつあります。また、スマート・センサー・システムを活用すれば、製造プロセスの監視/制御に利用可能なより多くのデータを取得することができます。その種のシステムも、オートメーション化を推進する要因になっています。特に、中国製造2025では、電気自動車や次世代IT、通信、先進ロボット、人工知能といったハイテク分野の迅速な発展を目指しています。開発するシステムの高度化が進めば、そのシステムの信頼性を確保するための手段にも、高度化が求められます。

ロボットや回転機械(タービン、ファン、ポンプ、モータなど)向けの状態基準保全(CBM:Conditional Based Maintenance)システムでは、マシンの状態と性能に関するデータをリアルタイムで記録します。その目的は、ターゲットを絞った予知保全や最適な制御を実現できるようにすることです。マシンのライフ・サイクルの初期段階でターゲットを絞った予知保全を適用すれば、製造ラインのダウンタイムを削減できます。その結果、製造ラインの信頼性の向上、コストの大幅な削減、生産性の向上が図れます。

有線接続をベースとするCBMシステムの実装方法

産業機械向けのCBMシステムでは、製造プロセス環境における電気的な値や、振動、温度、オイルの質、音響、流量、圧力などを一連のセンサーを使って計測します。そうした項目の中で最も主要なものとして使用されるのが、振動の計測結果です。不均衡やベアリングの不良といった機械的な問題の兆候を示す、最も信頼性の高い情報として利用できるからです。本稿では、特に振動センサー(加速度センサー)に関連する話題を取り上げますが、その方法論は、他の種類のセンサーを使用するシステムにも同じように適用できます。

センサー・ノードからのデータをメインのコントローラまたはクラウドに伝送するための手段は、アプリケーションの種類に大きく依存します。多くのアプリケーションでは、センサーで得たデータの処理の一部をエッジ・ノードで行います。その後、処理結果のサマリーとなるデータをワイヤレスでネットワークのゲートウェイへと送信するか、またはセルラのリンクを介して直接クラウドか分析(アナリティクス)用のサーバーに送信します。そうした状況下では、送信されるデータ量を抑える必要があります。また、エッジ・ノードについては、バッテリで稼働させられるように、消費電力を削減することが求められます。一方で、センサーからの未処理のデータを伝送することが求められるアプリケーションも存在します。例えば、分析の前に複数のセンサーからのデータの調整/融合が必要になるケースです。また、データがリアルタイム制御に使用されるアプリケーションでも、未処理のデータを伝送することが求められます。多くの場合、そうしたアプリケーションでは、有線のインターフェースがデータ伝送の手段として使用されます。

産業用途向けにCBMシステムを構築する場合、アナログ・デバイセズが最適化を実施済みのシグナル・チェーンを利用することができます。そのシグナル・チェーンは、MEMS(Micro Electro Mechanical System)ベースの加速度センサー、低消費電力のマイクロコントローラ、iCoupler®技術を適用した有線の絶縁インターフェースで構成されます。それにより、マシンの状態に関するデータを抽出/調整し、CBMシステムにおけるリモートのスレーブからマスターのコントローラまで信頼性を確保した状態で、必要なデータを伝送して分析を実施することができます。マシンの状態を表すデータを蓄積しておけば、マシンの動作に生じた変化を検出し、マシンの健全性を積極的に維持するためのソフトウェア・ベースのモデルを作成することが可能になります。CNC(Computer Numerical Control)マシンをはじめとする一部のアプリケーションでは、システムの性能をリアルタイムに最適化するために、そうしたデータが利用されることもあります。

CBMシステムの有線インターフェースを実装する際には、いくつかの課題に直面します。例えば、長いケーブルを介してデータを伝送する場合のEMC(電磁両立性)性能や、(CBM用のデータをリアルタイムでストリーミングするために)高いボー・レートで送信を行う場合のデータ・インテグリティ、通信用の物理層/プロトコルの不整合などです。アナログ・デバイセズは、シグナル・チェーンを網羅する製品群とシステム・レベルの専門技術を活用することによって、CBMシステムの有線インターフェースを実装するための複数のオプションを提供しています。

本稿(Part 1)では、アナログ・デバイセズの有線インターフェース向けソリューションを紹介します。そのソリューションは、顧客の設計サイクルとテスト時間を短縮し、産業分野向けCBMシステムの迅速な市場投入を可能にします。Part 2では、CBMシステムにおけるマスターのコントローラと、有線で接続されたスレーブの両方を対象とし、物理層を設計する際の検討項目について詳しく説明します。

有線のCBMシステムの設計と実装

有線接続をベースとするCBMシステムを設計/実装するには、システムの性能に関する複数の項目について検討し、トレードオフを実施しなければなりません。

最初に行うべきことは、MEMSベースの加速度センサーを適切に選択することです。その際には、システムの要件に適合する帯域幅とノイズ性能を備える製品を選択する必要があります。また、測定の対象となる欠陥の種類について検討しなければなりません。システムの柔軟性を最大限に確保するためには、選択したプロセッサとエッジ・ノードにおける処理を慎重に適合させる必要があります。

また、リアルタイムのデータを高速でストリーミングするために、有線通信のプロトコルと物理層を慎重に選択します。更に、有線インターフェースを実装する際には、EMC性能、データ伝送用のケーブル、コネクタ、ケーブルを介した電力供給について慎重に検討します。

適切なMEMS加速度センサーの選択

振動の測定に使用するMEMS加速度センサーについては、以下に示す複数の項目に基づいて、適切なものを選択します。

軸数

一般に、監視すべき軸数は、欠陥の種類とセンサーの取り付け方法に依存します。欠陥に明確な主軸があり、その軸に明らかに伝送経路がある場合には、1軸センサーで十分かもしれません。欠陥が複数の軸に向けてエネルギーを発生させる場合や、欠陥によって生じるエネルギーの伝送経路が不明確である場合には、3軸センサーを使用するとよいでしょう。

欠陥の種類

監視の対象となる欠陥の種類は、センサーの選択に大きな影響を及ぼします。選択にあたっては、センサーのノイズ密度と帯域幅が重要な仕様になります。それによって、高い信頼性で抽出できる振動のレベルと周波数範囲が決まるからです。例えば、回転速度の低いマシンにおける不均衡や位置ずれに対しては、ノイズ密度の低いセンサーが必要になる可能性がありますが、帯域幅に関する要件は、かなり緩くなります。一方、ギアの不良の検出には、おそらくノイズ密度が低く帯域幅が広いセンサーが必要になるでしょう。

性能の要件

欠陥の種類に加えて、CBMに向けた性能の要件について理解することが重要です。交通信号機のような状態インジケータに求められるアラーム検出と、高度な予測に基づく故障の検出とでは、求められる性能のレベルが異なります。適用する分析手法やアルゴリズムに差があるのはもちろんのこと、必要なセンサーのレベルにも大きな違いがあります。帯域幅、ノイズ密度、直線性の面で、センサーの性能レベルが高いほど、分析の能力は高くなります。

適切な信号処理方法の選択

設計を行う際、信号処理に関して検討すべき項目としては、以下のようなものがあります。

加速度センサーの出力

一般に、加速度センサーの出力は、アナログ信号またはシリアルのデジタル・データです。後者の場合、一般的にインターフェースとしてはSPI(Serial Peripheral Interface)が使用されます。アナログ信号を出力するセンサーの場合、デジタル変換段と何らかのシグナル・コンディショニング段が必要になります。単体のA/Dコンバータ(ADC)とプリアンプ・コンディショニングの組み合わせや、マイクロコントローラが内蔵するADCを使って実装することができます。

エッジ・ノードにおける処理の要件

エッジ・ノードには、何らかの基本的なFFT機構または信号処理のアルゴリズムが必要になることがあります。データ・リンクや中央コントローラ/サーバーの負荷を軽減しなければならないケースがそれに当たります。

データ伝送プロトコルの要件

一般に、ADCまたはセンサーの出力インターフェースとしては、SPIが使用されます。ただ、SPIには、データ・インテグリティの確認や、タイム・スタンプの付与、異なるセンサーからのデータのミキシングなどを行うための仕組みは用意されていません。これについては、エッジ・ノードからセンサーで取得したデータを送信する前に、より高いレベルのプロトコルでカプセル化する手法が有効であるかもしれません。それにより、センサーのインターフェースに堅牢性と柔軟性がもたらされるからです。但し、その場合には、エッジ・ノードでデータ・ストリームを適切に処理してパッケージングするための追加の処理が必要になります。

詳細については「アプリケーションに最適なMEMS加速度センサーの選択【Part 1】」をご覧ください。

加速度センサーの出力を有線通信バスへポーティングする

上述したとおり、加速度センサーの出力は、アナログ信号またはSPIのデータです。SPIのデータは、ローカルで処理し(それによりプロトコルの柔軟性が高まります)、物理層のインターフェースに加えるか、物理層に直接ポーティングすることができます。

SPIは、非平衡型/シングルエンドのシリアル・インターフェースであり、短距離通信を目的としたものです。SPIの信号を長い距離にわたって物理層に直接ポーティングしたい場合には、RS-485に対応するライン・ドライバとレシーバーを使用するとよいでしょう。RS-485は、平衡型/差動型の伝送方式であり、本質的にノイズ耐性が高く、長いケーブル長にわたって堅牢性が得られます。

SPIのマスターとスレーブの間に長い距離がある場合には、いくつかの課題に対処する必要があります。SPIでは、マスターが出力するクロック(SCLK)によって同期がとられます。SPIのデータ線であるMOSI(Master Output Slave Input)とMISO(Master Input Slave Output)は、SCLKと同期しています。それにより、短距離通信における信頼性が確保されます。SPIには、ロー・イネーブルのチップ・セレクト(CS)信号も用意されています。これを使えば、必要に応じて個々のスレーブをアドレッシングすることができます。

長いケーブルによってデータを伝送する場合、SCLKの信号には、100m当たり500ナノ秒程度の伝搬遅延が生じます。マスターからスレーブへの伝送については、ケーブル上でMOSIとSCLKに同等の遅延が発生します。それに対し、スレーブからマスターにデータを伝送する場合には(MISO)、ケーブルによる伝搬遅延の2倍の同期ずれが生じます。

マスターとスレーブの間の同期を復元する方法としては、スレーブからマスターにクロック信号をフィードバックするというものがあります。または、マイクロコントローラでクロックの位相をシフトさせることにより、ケーブルの遅延を補償することができます。その際、クロックの位相シフト量は、システムの総遅延に一致させる必要があります。マスターのマイクロコントローラにおける遅延の補償方法については、AN-1397をご覧ください。

有線通信の物理層

長距離の通信を行うためには、堅牢性の高い物理層を用意する必要があります。前述したとおり、RS-485は平衡型/差動型の伝送方式であり、本質的に高いノイズ耐性を備えています。システムのノイズは、RS-485に対応するツイスト・ペア・ケーブルの各ワイヤに均等に結合します。2つの信号線からの放射は互いに逆方向になるため、RS-485のバス上に結合した電磁波は、互いに打ち消し合います。それにより、システムのEMI(電磁干渉)性能が高まります。その他にも、以下のようなメリットが得られることから、RS-485は、CBMシステムに対する理想的な選択肢となります。

- ケーブル長が短い(100m未満)場合には、最大50Mbpsのデータ・レートが得られます。

- データ・レートが低い場合には、最長1000mのケーブルを使用できます。

- 全二重/半二重のRS-485とRS-422に対応する複数のドライバ/レシーバーのペアにより、最小限のコンポーネント数でSPI‐RS-485の双方向のバス信号に対応できます。

- 広いコモンモード入力範囲により、マスターとスレーブのグラウンド間の電位差が許容されます。

有線インターフェースのEMC性能

ケーブルが長い場合、通信ネットワークは、大きなコモンモード・ノイズ、グラウンド間の電位差、高電圧のトランジェントといった問題にさらされる可能性があります。

100mものケーブルを介して通信を行う場合、伝導性ノイズと放射性ノイズの影響が及ぶかもしれません。そうしたノイズ源に対しては、アナログ・デバイセズのiCoupler製品を使用することにより、耐性を高めることができます。iCouplerは、チップ・スケールのトランスを使用した絶縁技術です。一般的な産業環境において求められる過渡耐性に対し、iCoupler技術によってもたらされる効果については、AN-1398をご覧ください。

アイソレータは、高電圧/高スルー・レートのトランジェント・ノイズを除去し、誤りのない通信を維持します。その能力は、コモンモード過渡耐性(CMTI:Common Mode TransientImmunity)という指標で表されます。アナログ・デバイセズは、絶縁型の信号伝送や絶縁型の電力伝送(DC/DC変換)を実現するisoPower®製品を提供しています。それらの製品のCMTIは、最小で25kV/マイクロ秒です。永続的なラッチアップや損傷を生じさせることなく、最大100kV/マイクロ秒のトランジェントに耐えることができます。

FA(Factory Automation)の環境では、システム・エンジニアには、通信ネットワークに電力を供給する電気設備を制御することができないというケースがよくあります。ベスト・プラクティスは、各グラウンドの電位には差があると仮定することです。モーション制御システムでは、グラウンド間の電位差が数百Vにも達することがあり得ます。そのような環境で信頼性を維持してシステムを動作させるためには、RS-485に対応する通信ノードに、電気的に絶縁された電力線とデータ線を用意する必要があります。isoPowerを採用した絶縁デバイスであれば、基本絶縁については600Vpeakの最大連続動作電圧、強化絶縁については353Vpeakに対応できます。基本絶縁は、グラウンド間に大きな電位差が存在する場合に、通信の信頼性をどこまで確保できるかということを表す指標です。強化絶縁は、工場の製造フロアで作業するオペレータを感電から保護できるレベルを表します。

有線の通信ネットワークでは、コネクタやケーブルが外部にさらされた状態になることがあります。それらは、過酷な高電圧のトランジェントに何度もさらされる可能性があります。IEC61800-3は、可変速駆動システムに求められるEMCの要件について定めたシステム・レベルの規格です。同規格では、IEC61000-4-2に対応するESD(Electrostatic discharge)保護性能として、最小±4kVの接触放電、最小±8kVの空気放電に耐えられる必要があると規定しています。アナログ・デバイセズの次世代RS-485トランシーバーでは、IEC 61000-4-2に対応するESD保護性能である±8kVの接触放電、±8kVの空気放電を上回る耐性を実現します。

データ線による電力供給

CBMシステムにおいて、マスターのコントローラとリモートのセンサー・ノードの間を電力線とデータ線で接続するにあたっては、革新的なソリューションが求められます。なぜなら、ケーブルのコストが非常に高くなってしまうからです。そのコストを大幅に削減する手法としては、データと電力を1本のツイスト・ペア・ケーブルにまとめるというものがあります。また、スペースに制約のあるセンサー・ノード向けには、プリント回路基板上の実装面積を抑えることが可能なコネクタのソリューションが求められます。

ツイスト・ペア・ケーブルによる電力とデータの分配には、コンデンサとインダクタを使用します。周波数の高いデータ信号は、直列コンデンサを介してデータ線に結合されます。この直列コンデンサは、RS-485トランシーバーをDCバス電圧から保護する役割も担います。電源は、マスターのコントローラにおいて、データ線に接続されたインダクタを介して接続されます。電力は、ケーブルの遠端にあるスレーブのセンサー・ノードにおいて、インダクタによってフィルタリングされます。

ケーブル両端のインダクタンスは、差動モードのノイズを防ぐために、適切に整合させておかなければなりません。また、アナログ・デバイセズの次世代振動計測システムを使用する場合、リアルタイム・バースト・モードとの干渉を防ぐために、自己共振周波数を10MHz以上に設定する必要があります。このように電力とデータを結合するソリューションでは、MOSI/MISOからRS-485エクステンションなどのように、DCデータ成分がないデータ線に追加しなければならないことに注意してください。

推奨されるソリューションと性能のトレードオフ

ここまで、産業用途向けの堅牢な有線振動計測ソリューションを構築する際に検討すべき事柄について説明してきました。そうした検討に基づき、ソリューションの構成要素として最適だと考えられる製品を以下に列挙しました。

- ADcmXL3021:広帯域幅、低ノイズの3軸加速度センサー(振動センサー)

- ADuM5401/ADuM5402:2.5kV対応、クワッドチャンネル、DC/DCコンバータ内蔵のアイソレータ

- ADM3066E:データ・レートが50Mbpsの半二重RS-485トランシーバー

- ADM4168E:データ・レートが30Mbps、デュアルチャンネルのRS-422トランシーバー

- LTC2858-1:データ・レートが20Mbpsの全二重RS-485トランシーバー

- ADP7104:20V入力、500mA出力、低ノイズのCMOS LDOレギュレータ

推奨されるソリューション

以下では、推奨されるソリューションを3つ紹介します。それらに共通する要素が、MEMS加速度センサーのADcmXL3021です。この製品は、25μg/√Hzという極めて低いノイズ密度を達成しており、優れた分解能が得られます。また、帯域幅が広く(DC~10kHzの平坦性は5%)、多くのマシン・プラットフォームにおいて振動のシグネチャ(特徴的な性質)をトラッキングすることが可能です。ADcmXL3021は、機械的に最適化されたアルミニウム・パッケージで提供されており、内蔵するMEMSセンサーに対し、広い周波数範囲にわたって一貫した結合が得られます。これにより、計測の対象となる装置からの振動のシグネチャを高い信頼性で抽出し、調整を施すことができます。

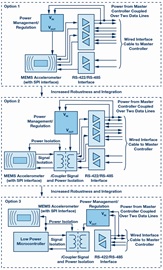

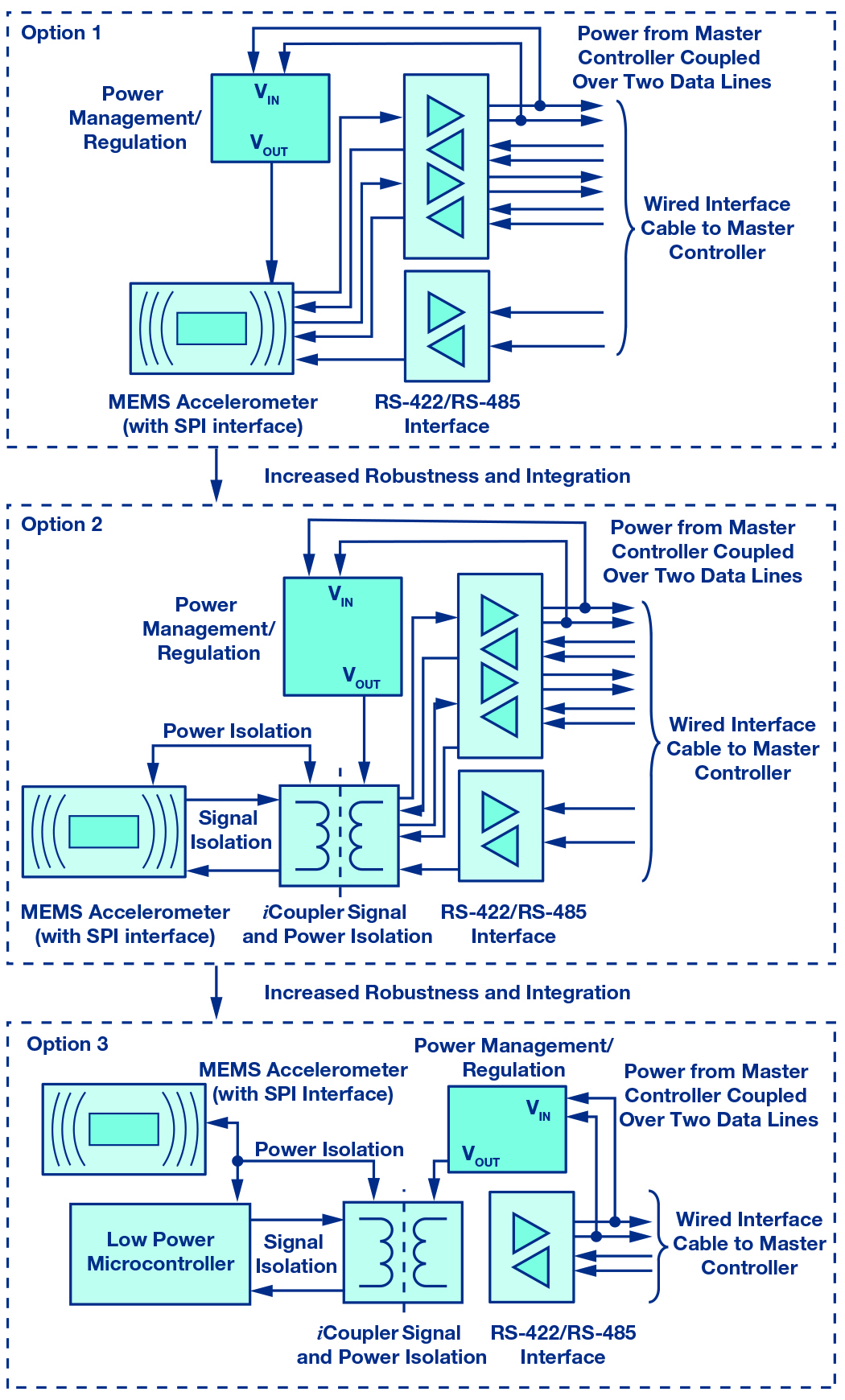

ADcmXL3021は、SPI出力を備えています。そのため、図1に示すように、RS-485/RS-422対応デバイスに直接接続することができます。あるいは、マイクロプロセッサかiCouplerデバイスを介して、間接的にRS-485/RS-422対応デバイスに接続することも可能です。また、産業用装置の振動のシグネチャをリアルタイムに監視するアプリケーションでは、リアルタイム・ストリーミング・モードを利用できます。このモードにおいて、ADcmXL3021は、約12Mbpsに対応するSPIをベースとして動作します。

図1. CBMシステムにおける有線接続の選択肢。MEMS加速度センサーを用い、堅牢性と統合度の高いシステムを構成しています。

リアルタイム・ストリーミング・モードで動作するSPIをRS-485のバスに接続するには、かなり高いデータ・レートに対応できるコンポーネントを選択する必要があります。ADM3066E/ADM4168E/LTC2858-1の各RS-485/RS-422トランシーバーは、いずれも20Mbps以上のデータ・レートで動作します。

図1に示したオプション1と同2では、SPIをRS-485に直接接続しています。これらの構成において、ADM3066EとADM4168Eは、スレーブの振動センサー・ノードに対して、SPIをベースとする3つの受信チャンネルと1つの送信チャンネルを構成/実装するための堅牢なインターフェースを提供します。SPIのCS信号を受信する経路は、ADM3066Eによって実装されます。ADM4168Eによって実装するのは、SPIのCLK、MOSI、MISOの各信号経路です。リアルタイム・ストリーミング・モードで動作する場合、ADcmXL3021は、割り込み信号をマスターのマイクロコントローラに送信し、新しいバースト・データを取得可能になったことを通知します。この割り込み信号(/BUSY)は、ADM4168Eを使用してマスターに送信することが可能です。

これらのソリューションは、マスターからADcmXL3021への3つの信号(MOSI、CS、CLK)と、ADcmXL3021からマスターへの2つの信号(MISO、/BUSY)で構成されます。これら5つのシングルエンドの信号は、ADM4168EとADM3066Eのわずか2つのコンポーネントを用いた差動伝送で処理することができます。差動信号には、RJ50コネクタとプラグを使用します。これらがプリント基板上で占有する面積は、業界標準であるRJ45イーサネット・コネクタの専有面積とほぼ同じです。ADM3066EとADM4168Eの各トランシーバーは、IEC 61000-4-2に対応するESD保護性能である±8kVの接触放電、±8kVの空気放電を上回る耐性を備えています。そのため、有線ケーブル・インターフェースに直接接続する場合に必須となる堅牢性が得られます。

図1 のオプション3 では、マイクロコントローラによってADcmXL3021のSPI出力に対する前処理を行うことができます。またSPIと、UART(Universal Asynchronous Receiver/Transmitter)をはじめとする他のシリアル・インターフェースとの間のプロトコル変換も実行可能です。UARTは、RS-485インターフェースで一般的に用いられる非同期プロトコルです。このプロトコルには、送信信号、受信信号、送信イネーブル信号が存在します。いずれも、LTC2858-1などの全二重RS-485トランシーバーに直接配線できます。LTC2858-1では、全二重モードにおいてデータを双方向/同時に伝送することが可能であり、SPIの双方向データ伝送の要件を満たします。同期式のSPIと非同期式のUARTとの間のプロトコル変換は、マイクロコントローラによって処理することが可能です。

ADuM5401/ADum5402は、フォームファクタが業界最小の信号/電力用絶縁デバイスです。5.0Vの入力電圧から、5.0V/3.3Vの絶縁電圧、最大500mWの絶縁電力を供給可能なDC/DCコンバータを内蔵しています。

図1のオプション2では、ADuM5401を使用しています。5VのDC電圧をデータ・バスから受け取り、3Vの絶縁電力をADcmXL3021に供給します。ADuM5401は、信号用の4つの絶縁チャンネルも備えているので、3つの受信チャンネル、1つの送信チャンネルを備えるSPIの絶縁に最適です。

図1 のオプション3では、ADuM5402を使用しています。ADuM5401に似た製品ですが、ADuM5402では、デジタル絶縁チャンネルとして2つの送信チャンネルと2つの受信チャンネルを備えている点が異なります。

上述したとおり、ADuM5401/ADuM5402は、有線インターフェースのEMC性能を高めます。また、RS-485のケーブル・インターフェースにおける高電圧のトランジェントやグラウンド間の電位差から、ADcmXL3021を保護します。

性能のトレードオフ

表1は、設計の柔軟性、プリント基板上の占有面積、ソリューションのコスト、複雑さ、EMC性能という主要な指標によって、3つのソリューションを比較したものです。

表1. 図1の各オプションにおけるトレードオフの比較| ソリューションのオプション | 設計の柔軟性 | プリント基板上の占有面積 | ソリューションのコスト | 複雑さ/統合度 | EMC性能 |

| 1 | 低 | 低 | 低 | 低 | 中 |

| 2 | 低 | 低/中 | 低/中 | 低 | 高 |

| 3 | 高 | 中 | 中 | 中 | 高 |

CBMシステムのセンサー・ノードにマイクロコントローラを組み込めば、設計の柔軟性が高まります。ただ、その代償として、プリント基板上の占有面積とソフトウェアの複雑さが増します。CBMシステムのマスター・ノードはプロセッサを搭載しているので、図1のオプション3は、基本的にマイクロコントローラを2個使用するシステムになります。その場合、マスター・ノードにだけマイクロコントローラが存在するケースと比べて、起動や動作が遅くなります。

オプション1と同2は、設計の柔軟性は高くはありません。しかし、さほど複雑ではないトランスペアレントなSPI‐RS-485のリンクを実現でき、より迅速に実装できます。一方、オプション3では、マイクロコントローラとそれに付随する回路(クロック発振器や複数の受動部品など)によって、プリント基板の面積が大きくなります。それに比べると、オプション1と同2では、プリント基板の面積が小さく抑えられます。

オプション2と同3に信号/電力の絶縁用のiCouplerデバイスを追加した場合、実装面積はわずかに増加します。しかし、RS-485/RS-422トランシーバーが内蔵する保護機能に頼る場合よりも、高いEMC性能が得られます。

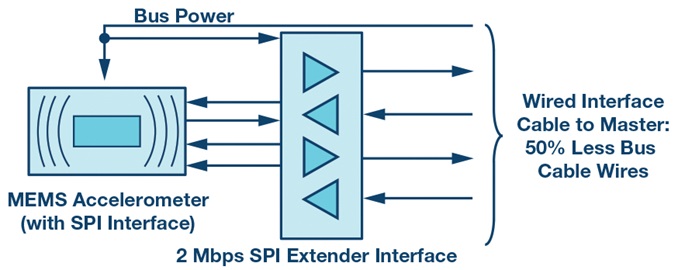

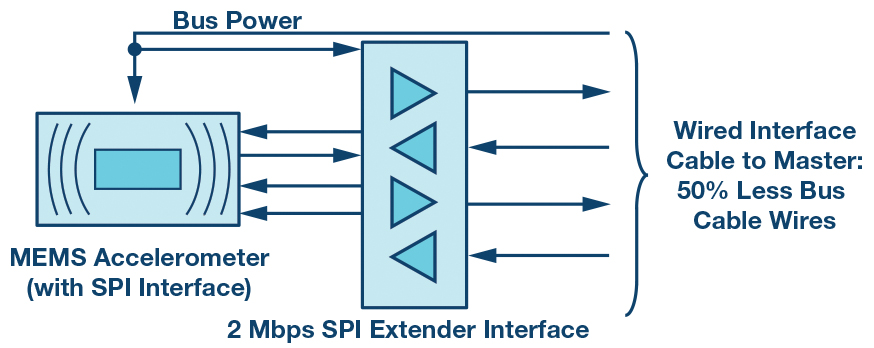

データ・レートの低いソリューション

低いデータ・レート(2Mbps未満)で動作する有線アプリケーションでは、SPIエクステンダ「LTC4332」を利用するとよいでしょう。それにより、マスターと、スレーブのリモート・センサー・ノードとの間で、SPIリンクの堅牢性を高めることができます。LTC4332を使えば、割り込み信号を含むSPIデータを2本のツイスト・ペア・ケーブルを介して送信できます。このソリューションでは、標準的なソリューションと比べて、バスのケーブルを最大50%削減できます。そのため、コストを大幅に削減することが可能です。

図2. LTC4332の活用例。SPIエクステンダ・インターフェースにより、ケーブルのコストを削減できます。

著者について

この記事に関して

産業向けソリューション

技術ソリューション

{{modalTitle}}

{{modalDescription}}

{{dropdownTitle}}

- {{defaultSelectedText}} {{#each projectNames}}

- {{name}} {{/each}} {{#if newProjectText}}

-

{{newProjectText}}

{{/if}}

{{newProjectTitle}}

{{projectNameErrorText}}