はじめに

集積型の受動部品というのは、エレクトロニクスの業界において特に目新しいものではありません。かなり以前から確立されていたものであり、設計者にも十分に認知されています。実際、アナログ・デバイセズもこれまでにその種の部品を製造/販売してきました。スタンドアロンのディスクリート部品や、構築済みの受動回路をチップセットの一部として使用する場合には、配線に伴う寄生成分、デバイスの互換性、ボードへの実装などについて、慎重に考慮を重ねて設計を行う必要があります。集積型の受動部品は、エレクトロニクスの業界で引き続き強い存在感を示すはずですが、その真価が最も顕著に現れるのは、SiP(System in Package)アプリケーションに使われるときです。

アナログ・デバイセズは、数年前から受動部品を集積するための新たな技術「iPassivesTM」に取り組んでいます。その目的は、受動部品を使用する既存のアプローチにおける制約や複雑さを排除することにあります。その上で、より多くの種類のシグナル・チェーンに対応できるような受動部品を提供することを目指しています。対象となる受動部品としては、ダイオード、抵抗、インダクタ、コンデンサが挙げられます。またアナログ・デバイセズとしては、空間的な観点からも専有面積の観点からも実装効率が良く、より完成されたソリューションを実現してほしいという顧客の声に応えたいと考えていました。このことも、iPassivesの開発を促す要因になりました。設計者の観点から言えば、iPassivesは、最高レベルの性能と堅牢性を備えるシステム・ソリューションを、極めて短い時間で設計することを可能にする柔軟性の高い設計ツールだと見なすことができるでしょう。アナログ・デバイセズは、卓越した性能を備える多数のシグナル・コンディショニングICを提供しています。これは、自社で自由に使用できる独自の製造プロセスを保有しているからこそ実現できることです。様々な部品を統合できるようにするには、非常に複雑な製造プロセスを開発する必要があります。それには、非常に大きなコストがかかります。そのため、アナログ・デバイセズはそのような手法はとりません。多彩な既存技術を活用し、優れた性能を備えたシステムをプラグ・アンド・プレイ方式で製造できるようにしています。集積型の受動部品に関する技術は、様々なデバイスを結合することにより柔軟にカスタマイズできる回路を実現するために使用されます。また、SiP技術を使ってパッケージングし、十分な特性評価とテストによって高い品質が保証されたµModule®製品を実現するためにも用いられます。従来はボード・レベルのソリューションとして実現されていたシステムが、単一のデバイスのようなサイズにまで縮小されるということです。言い換えれば、そのままの状態で卓越した性能を発揮し、開発期間の短縮とコストの削減を可能にする完全なソリューションを実現できます。顧客には、そのようなソリューションが非常にコンパクトなパッケージで提供されるということになります。

受動部品に関する技術

少し基本に立ち返り、受動部品とはどのようなものなのか、再確認しておきましょう。主な受動部品としては、抵抗、コンデンサ、インダクタ、トランス(実質的には結合インダクタ)、ダイオードが挙げられます。これらは、電流と電圧の関係を比較的簡単な式で表すことができる素子だと表現できるでしょう。定常的に電源を供給しておくことで、能動的かつ複雑に動作するタイプのデバイスとは対照的に振る舞います。例えば、抵抗の場合、印加した電圧に比例して電流が流れるだけです。このような線形な振る舞いは、非常に単純なものだと言えます。ダイオードについても、電流と電圧の間に直接的な関係があります。ただ、その関係はやや複雑な指数関数で表されます。インダクタやコンデンサの場合、電流と電圧の関係には過渡的な要素が加わります。表1に、4つの基本的な受動部品における電流と電圧の関係についてまとめました。

| ディスクリート素子 | 式 | シンボル | |

| 抵抗 |  |

V:電圧 I:電流 t:時間 R:抵抗値(単位はΩ)C:容量値(単位はF) L:コイルのインダクタンス(単位はH) IS:ダイオードの飽和電流 VT:熱電圧 η:ダイオードの理想定数 |

|

| コンデンサ |  |

||

| インダクタ |  |

||

| ダイオード |  |

受動素子は、単体で使用することもできますし、直列や並列に接続して使用することもできます。アナログ信号処理やパワー・マネージメント、回路のノイズ対策、更にはデジタル処理など、あらゆる目的に対して不可欠な要素だと言えます。例えば、アナログ信号処理では、RLC(抵抗、インダクタ、コンデンサ)回路を使用して、増幅、減衰、結合、チューニング、フィルタリングなどが行われます。パワー・マネージメントには、抵抗による電流の検出や制限、LC回路によるエネルギーの蓄積が必要になります。回路のノイズ対策としては、電源ノイズやEMI( 電磁妨害) などを抑制するためにLC回路が使われます。デジタル処理の領域でも、プルアップ/プルダウンやインピーダンスの整合を実現するために抵抗が使われます。

ディスクリート部品が抱える課題

以前は、受動部品という言葉はディスクリート部品とほぼ同じ意味で使われていました。つまり、一般的な受動部品は単体素子として製造されていました。その使い方は、プリント回路基板上で導電性のワイヤやトラックを使って接続を確立することで、回路を構成するというものでした。このような受動部品は、小型化、低コスト化、高性能化という3つの流れに沿って進化してきました。現在は十分に成熟して最適化された状態にあると言えます。ただ、ソリューション全体の面積や体積の縮小が求められる状況下では、実装面積も高さも大きいディスクリート部品が必ずネックになります。一般的なアプリケーションにおいて、受動部品の数は全部品点数のうち80%以上を占めます。また、実装面積は全体の約60%、コストは約20%に相当します。これらは、在庫の管理や保管が非常に煩雑になるという問題にもつながります。

ディスクリート部品は、本質的には一つ一つ独立して製造されるタイプの製品です。同じ品番であることはもちろん、必ず特定のプロセス・バッチの中から選択して購入できるようにする方法もあるのかもしれません。それでも、やはり個々の部品の間にはかなりの差異が存在します。このことは、非常に整合性の高い部品が必要な場合に大きな欠点となります。整合性が求められる場合、個々の部品の差異は大きな誤差要因になります。誤差の大きい部品を使用すると、回路を構成した場合の初期性能が低下します。また、動作温度と使用期間の影響で、間違いなくその回路の性能は更に低下します。

ディスクリート部品には他にも欠点があります。それは、個々の部品の実装と配線に時間がかかることです。また、大きな実装面積を要してしまうという欠点もあります。一般に、各種のディスクリート部品はスルーホール実装か表面実装(SMT)の形態で、ハンダ付けによってプリント基板に接続されます。SMTよりも古い技術であるスルーホール実装では、まずリード付きの部品をプリント基板上の穴に挿入します。続いて余分なリードをクリンチして切断します。その上で、溶融ハンダにより、プリント基板の相互接続用トラックにリードを接続します(ウェーブ・ソルダリング)。スルーホール実装に続いてSMTが登場し、より小さな受動部品が開発されるようになりました。SMTでは、まずエッチングによってプリント基板上にランディング・パターンを形成します。次に、ハンダ・ペーストによってパターンを覆い、ピック&プレース機を使ってSMT部品を配置します。続いて、プリント基板をハンダ・リフロー工程に通し、ハンダを溶かして電気的な接続を確立します。温度が下がるとハンダが凝固し、プリント基板にSMT部品が固定されます。2 つの実装技術に共通する最大の問題は、ハンダ付け処理の信頼性が非常に低い場合があるということです。エレクトロニクス業界では、ppm(100万分の1)単位の欠陥率が求められます。そのため、ハンダ付けの信頼性は深刻な問題として捉えられています。ハンダの信頼性を確保するためには、以下の事柄が重要になります。

-

ハンダの組成。現在では、一般的に鉛フリーのハンダが使われています。それによって、信頼性は低下しています。

-

ハンダ・リフローの工程における機械的な安定性。機械的な振動は、ハンダの接合不良の原因になります。

-

ハンダの純度。不純物が含まれると、ハンダの信頼性が低下します。

-

ハンダ・リフローの工程の時間と温度。ハンダをどれだけ急速に加熱するか、どれだけの温度をどれだけ一定に維持するか、どれだけの時間、ハンダを加熱するかが重要になります。

これらの事柄にばらつきがあると、ランディング・パッドやスルーホールが損傷したり、将来的に故障につながる可能性がある機械的な応力が部品に加わったりする可能性があります。

また、プリント基板上に受動部品を実装する場合、各部品の接続に長いパターンが使用される可能性があります。そうすると、想定外の寄生成分が生成され、性能や結果の再現性が低下してしまうおそれがあります。一般に、1mmのパターンにより、1nH程度のインダクタンスが生成されます。また、パターンの幅と、隣接するパターンとの距離に依存して容量成分が形成されます。プリント基板のパターンには許容誤差があり、それによって寄生成分にもばらつきが生じます。寄生成分は問題を引き起こす原因になり得るだけでなく、その影響の大きさを予測することも容易ではないということです。なお、許容誤差が小さいプリント基板も存在しますが、それを採用した場合、より高いコストが発生することになります。

受動部品を使用するということは、外界と接する部分が存在するということを意味します。その部分を人手や機械で扱うことにより、ESD(静電気放電)が生じる可能性があります。ESDも、信頼性と堅牢性に対して悪影響を及ぼします。

集積型の受動部品がもたらすメリット

ディスクリートの受動部品と比較して、集積型の受動部品には、どのような長所があるのでしょうか。それについて説明する前に、まずは集積型の受動部品が誕生した経緯を振り返ってみます。現在のICには、多数(数百万個)のトランジスタが集積されています。それらは、最適化された金属配線によって、相互に接続されています。また、D/Aコンバータ(DAC)やA/Dコンバータ(ADC)などのアナログ回路/ミックスド・シグナル回路には、トランジスタに加えて、抵抗やコンデンサといった受動部品も使用されます。そうした回路も集積するICを製造するには、特殊なプロセスを開発しなければなりません。高精度のアナログ・アプリケーションで求められる性能を達成するためには、非常に優れた受動部品を実現できる製造プロセスが必要になるということです。集積型の受動部品は、そのような受動部品を多数実装することで構築されます。ICに多数のトランジスタが集積されるのと同じように、集積型の受動部品の小さなチップには、精度や品質に優れる数多くの受動部品が高い密度で実装されます。ICと同様に、集積型の受動部品の製造プロセスでは、大きな基板(ウェーハ)上に複数の受動回路が同時に形成されます。

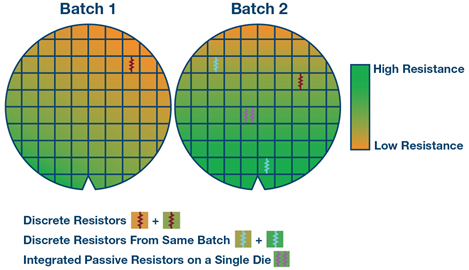

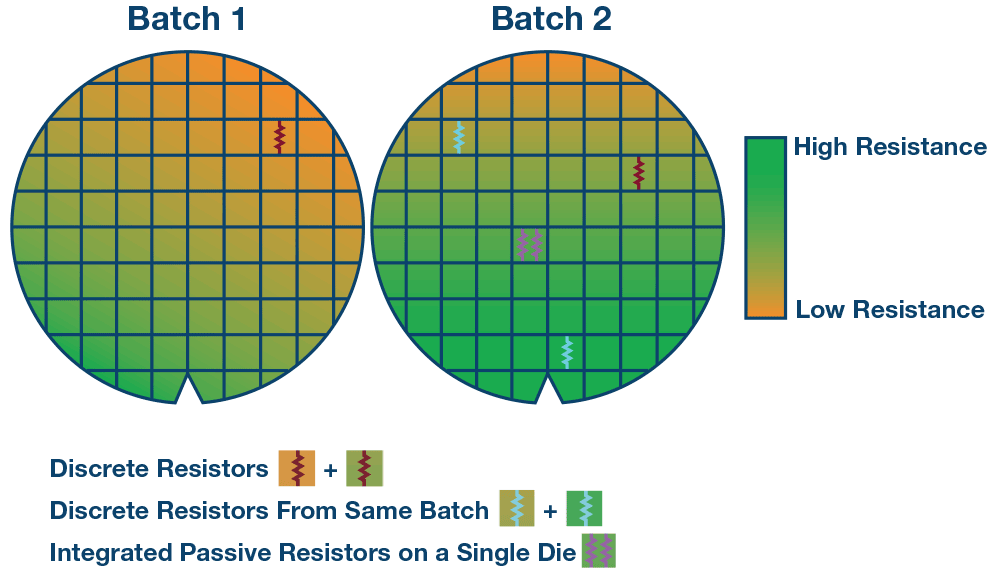

ディスクリートの受動部品と比べると、集積型の受動部品には、いくつかの長所があります。最も魅力的な点は、高い精度で整合性が得られることです。集積型の受動部品では、回路内のすべての構成要素が同じ条件下で同時に製造されます。各素子は非常に小さいので、同じ場所に実装されているに等しいと見なすことができます。そのため、材料の組成もほぼ同一になります。このようにして製造されるため、集積型の受動部品では、ディスクリートの受動部品と比べてはるかに優れた整合性が得られることが期待できるのです。このメリットについて詳しく説明するために、整合性のとれた2つの抵抗が必要になるケースを考えてみます。図1に示すように、抵抗はシリコン・ウェーハなどの円形の基板上に形成されます。抵抗膜の厚み、抵抗膜の化学的な性質、接触抵抗など、製造プロセスに依存するわずかなばらつきが原因で、抵抗値にはばらつきが生じます。同一のバッチに含まれる2つの抵抗を比較しても、値が完全に一致することはありません。ただ、異なるバッチに含まれる抵抗を比較すると、更に値の差が大きくなります。図1において、濃い緑色は、許容誤差の範囲内にはあるものの、抵抗値が高くなっていることを表します。一方、橙色は許容誤差の範囲内にはあるものの、抵抗値が低くなっていることを表しています。標準的なディスクリート部品を使う場合、図1において赤色で描かれている2個の抵抗のように、異なる製造バッチに含まれるものを選択してしまう可能性があります。図1の例のように、抵抗値が高いものと低いものを選んでしまうことがあるのです。そうすると、高い整合性を得ることはできません。発注時に特別な条件を設ければ、図1において水色で描かれた2個の抵抗のように、同一のバッチに含まれるものを選択できる可能性はあります。しかし、同一バッチ内の2つの抵抗であっても、値の差が比較的大きい場合もあります。ランダムに選択した抵抗を使う場合よりも整合性は高くなるはずですが、それでもある程度の不整合が生じてしまうということです。一方、集積型の受動部品の場合、図1にピンク色で示したように、同一のダイに集積された2個の抵抗を使うことができます。これであれば、両抵抗の値は許容誤差の範囲内にあると共に、非常に近い値であるはずです。結果として、それら2個の抵抗は高い整合性を示すことになります。クロス・クワッド・レイアウトなどの手段を追加で採用し、抵抗値の差を更に小さく抑えれば、極めて整合性の高い部品を実現できます。集積型の受動部品の特徴は、整合性の初期性能が非常に高いことだけではありません。ほぼ同一の条件で製造されることから、温度、機械的応力、使用期間に依存する性能の変化も近いレベルに収まります。

集積型の受動部品では、個々の素子が互いに密接した状態(数µmの距離)で配置されます。そのため、パターンの抵抗値やインダクタンスといった、相互接続に伴う寄生成分の値を最小限に抑えることができます。また、プリント基板において、相互接続に伴う寄生成分は、パターンや部品の配置に関する許容誤差によってまちまちになります。一方、集積型の受動部品では、相互接続と部品の配置に関する許容誤差が非常に小さな値になります。なぜなら、集積型の受動部品は、フォトリソグラフィの工程によって製造されるからです。集積型の受動部品の場合、寄生成分の値が非常に小さいだけでなく、その値を高い確度で予測することが可能です。更に、集積型の受動部品を使用して受動回路の小型化を図るということには、プリント基板を縮小できるという単純明快なメリットがあります。これは、プリント基板に関するコストの削減につながります。また、より多くの機能を、より高い性能で、より小さな実装面積で実現できるということを意味します。例えば、集積型の受動部品を使用することにより、チャンネル数が多く、より性能の高いシステムを、よりコンパクトに構築することが可能になります。

集積型の受動部品を採用すれば、もう1つ重要なメリットが得られます。それは、回路を構築するための配線の堅牢性が高まることです。集積型の受動部品は、基本的に1つの完全なユニットとして構築されます。全体をガラスで封止したうえで、堅牢なプラスチック・カプセルによって、更に強固に保護されます。集積型の受動部品に実装された回路では、ハンダの接合不良、腐食、部品の配置ミスといった問題は生じません。

また、集積型の受動部品を使用すれば、ハンダ接合の数を抑えることができます。受動回路があらかじめ構築されており、適切に封止されているので、外部にさらされるシステム・ノードの数がかなり少なくなります。このことから、偶発的な短絡やESDによってシステムが損傷する確率を、大きく低下させることができます。

どのような回路の実装にも対応できるように、部品の在庫を維持/管理し続けるのは非常に難しいことです。複数の受動素子を備える集積型の受動部品は、部品の管理に関する負担を大幅に軽減します。また、所有コストの削減にも貢献します。顧客には、十分なテストによって性能/品質が保証された受動回路が提供されます。それにより、最終的な基板の歩留まりが向上し、コストが削減されます。加えて、サプライ・チェーンにおける予測可能性も高まります。

iPassives――集積型の受動部品を実現するアナログ・デバイセズの固有技術

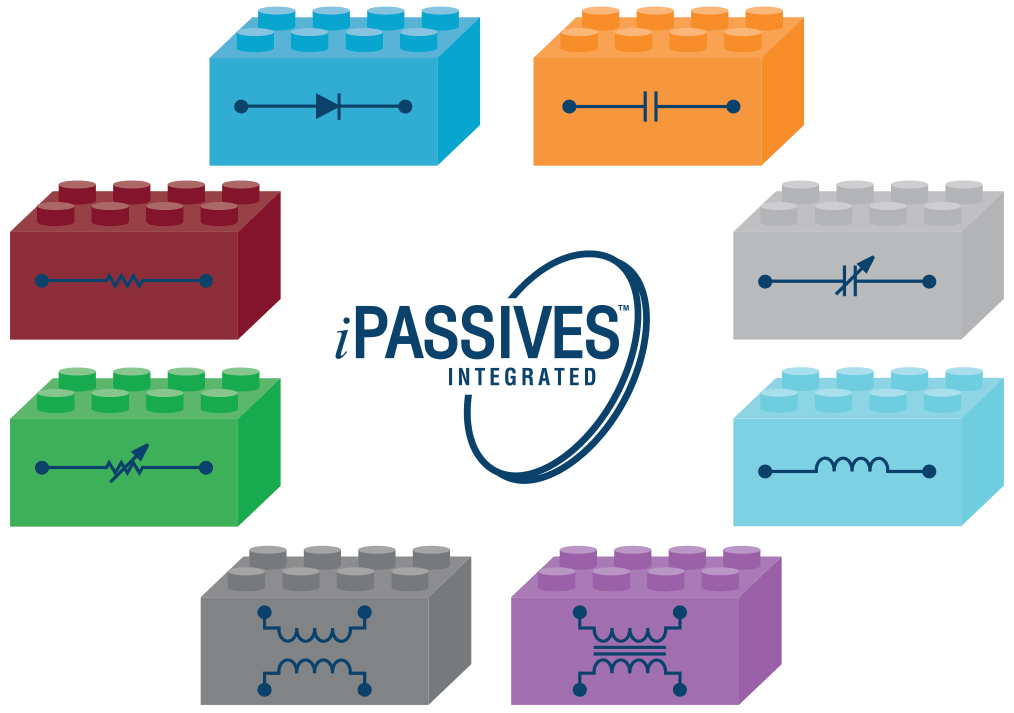

アナログ・デバイセズの多くの製品において、精度/品質に優れ、ICへの集積が可能な受動素子は、長年にわたって回路の性能を決める重要な要素でした。その過程において、実現された受動素子の種類は増え、精度/品質も高まりました。現在では、集積型の受動部品は、当社の製品群の中でもかなりの数を占める存在になっています。当社の場合、集積型の受動部品はモジュール式のプロセスで製造しています。つまり、特定の種類の受動素子を製造するために必要な処理は、その特定の部品が必要な場合にのみ適用されます。iPassivesによって回路を構築する作業は、まさに必要な処理の分だけ複雑になります。その作業の複雑さが、それ以上になることも、それ以下になることもありません。図2に示すように、受動部品のビルディング・ブロック群の中から必要なものを選択し、それらを組み合わせるだけで、集積型の受動回路を構築することができます。

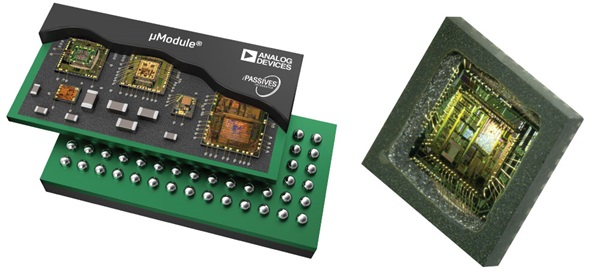

ここまでに説明したように、集積型の受動部品には、ディスクリートの受動部品に勝る数多くの長所があります。アナログ・デバイセズは、µModule製品で集積型の受動部品の長所をフルに活用しています。実際、µModule製品は、様々な集積回路の能力を活用して実現されています。それぞれに対して最適化された製造プロセスによって回路が構築されるので、単一の製造プロセスを使ったのでは達成できない優れた性能を実現できます。アナログ・デバイセズは、iPassivesを使用してそうした集積回路を結合することで、精度の高いシグナル・チェーンを単一のデバイスとして提供しています。例えば、図3 に示した2つのµModule製品には、ADC/DACやアンプなどの部品が含まれています。それらは、集積型の受動部品で構築された受動ゲイン回路やフィルタリング回路によって結合されています。

アナログ・デバイセズは、柔軟にカスタマイズすることが可能な高精度のシグナル・コンディショニング・システムを製造しています。実績のある数多くのIC製品群で使われてきた再利用可能な手法を選択し、その手法にiPassivesの汎用性を組み合わせることで、開発期間とコストを大幅に削減しています。この手法は、顧客にも多大なメリットをもたらします。最高レベルの性能を備える製品を、従来よりも迅速かつ効率的に市場に投入することが可能になるからです。

まとめ

集積型の受動部品を使用するのは、より確立された手法と比較して、わずかなメリットが上乗せされるだけのように見えるかもしれません。しかし、実はそのメリットは非常に大きなものです。アナログ・デバイセズのiPassivesは、何を実現できるのかということを再定義する技術です。それだけでなく、どのような速度、コスト、サイズが顧客にとって有効なのかということを再定義する技術でもあります。