変換効率が高く小型の DC/DC コンバータを設計するには、どうすればよいのでしょうか。優れた技術者のチームでなければ、それを成し遂げることはできません。なぜなら、DC/DC 変換に関する物理学の知識、それを支える数学に関する深い知識、性能の評価に関する豊富な経験を併せ持つ必要があるからです。ボーデ線図やマクスウェルの方程式について十分に理解し、極とゼロ点について考慮することが、DC/DC コンバータの優れた設計につながるのです。ただ、IC の設計者は、発熱という難しい問題への対処を怠りがちです。結果として、その部分の作業はパッケージを担当する技術者が担うことになります。

POL(Point of Load)コンバータは、各種 IC の間の限られたスペースに実装されます。そのため、発熱は特に重要な問題になります。100 % の変換効率は(まだ)達成されていないことから、POL コンバータが稼働すると発熱が生じます。その時、パッケージは、その構造、レイアウト、熱抵抗に起因してどこまで高温になるのでしょうか。パッケージの熱抵抗は、POL コンバータの温度だけでなく、プリント回路基板や周辺部品の温度も上昇させます。そのため、システムから熱を除去するための機構の複雑さ、サイズ、コストが増大することになります。

プリント回路基板に実装された DC/DC コンバータのパッケージの発熱を緩和する方法としては、主に次の2 つがあります。

●プリント回路基板上で熱を分散させる

プリント基板には、熱の伝導に役立つ銅製のビアやレイヤが存在します。DC/DC コンバータ IC が表面実装型のものである場合、それらによって、パッケージの下面から熱を放散させることができます。プリント基板に対するパッケージの熱抵抗が十分に低ければ、これだけで十分な効果が得られます。

●気流を設ける

冷気流によって、パッケージからの熱を除去します。より正確に言うと、パッケージの表面が低温にさらされると、高速に移動する空気の分子(空気を構成する各種分子)によって熱が運ばれます。

もちろん、受動方式/能動方式のヒートシンクを使用する方法も存在するわけですが、ここでは議論を簡素化するために、それらは上記の 2 つ目の項目に含まれると見なすことにします。

プリント基板の設計者は、部品の温度上昇への対策として、銅やヒートシンクを追加します。あるいは、より大きく高速なファンを追加するケースもあるでしょう。もちろん、単純にスペースを増やすといった標準的な対策で事足りることもあります。スペースを増やす方法としては、プリント基板上でより多くの面積を使用したり、部品間の距離を広げたり、各レイヤを厚くしたりといったことが考えられます。

こうした対策をプリント基板上で講じれば、システムの温度を安全な範囲に維持することができます。ただ、それによって、その製品は市場における競争力を失ってしまう恐れがあります。例えば、ルーターなどの製品では、プリント基板上で部品間の距離を広げるために、より大きな筐体が必要になるかもしれません。また、気流を増やすために高速なファンを追加することにより、ノイズが増加したりする可能性があります。そうしたことによって、製品の価値が下がってしまうかもしれないということです。サイズ、演算能力、データ・レート、効率、コストなどの面で激しい競争を繰り広げるうえで、許容できない欠点を抱えてしまうかもしれないのです。

大電力の出力が可能な POL コンバータ周辺の熱管理を適切に行うには、どうすればよいでしょうか。それには、まず適切な POL コンバータを選定することが必要です。そのためには、慎重な調査が必要になることは言うまでもありません。本稿では、適切な POL コンバータを選定することにより、プリント基板の設計者の作業が簡素化されることを示します。

電力密度だけで判断しない―― POL コンバータの選定時に検討すべき事柄

市場における多くの要因に基づき、電子機器については熱性能を向上させることがより重要になっています。最も大きな要因は、製品のサイズを縮小しつつ、引き続き性能を高めることも求められるという事実です。例えば、革新的な機器を設計するために、より微細な半導体製造プロセスを使用して、より高速、小型、低ノイズ、高効率のデバイスを製造しようという動きがあります。性能を高めようとすると消費電力が増加してしまうデジタル・デバイスについては、28 nm、20 nm、20 nm 未満といった具合に製造プロセスの更新が進んでいます。このような傾向に伴い、POL コンバータに対しては、[電力]/[体積]または[電力]/[面積]で表される電力密度の増加が求められています。

レギュレータのデータシートを見ると、電力密度についての記載が最も強調されていることがよくあります。それは意外なことではありません。実際、電力密度の高いレギュレータは、設計者の目を引きます。設計者は、入手可能な膨大な種類のレギュレータの中から 1 つを選定しなければなりません。電力密度の高さは、設計者に対して、その製品を検討の候補に入れようと思わせるだけの効果を持っています。実際、40 W/cm2 の POL コンバータの方が、30 W/cm2 のレギュレータよりも優れていることは確かです。

製品の設計者は、より小さなスペースで、より大きな出力を得たいと考えます。自動車の性能が馬力で判断されるのと同様に、電力密度の値が最も高いレギュレータは、最も高速、小型、低ノイズ、高効率の製品を設計するための最善の選択肢であるように思えます。しかし、最終的に卓越した設計を実現するうえで、電力密度はどれだけ重要な項目なのでしょうか。実は、それほど突出して重要なことではないのです。

使用する POL コンバータは、アプリケーションの要件を満たすものでなければなりません。プリント基板上の熱対策は、アプリケーションの成否を左右することもあります。POL コンバータを選定する際には、そのプリント基板上における性能を確認する必要があります。以下、熱性能に着目し、POL コンバータを選定するために推奨されるプロセスについて順を追って説明していきます。

●仕様に記載された電力密度の値は無視する

データシートには、電力密度の値がその製品の仕様として記載されています。しかし、その値は、実際の有効電力密度に多大な影響を及ぼす熱ディレーティングを無視して規定されたものです。

●製品の熱ディレーティング曲線を確認する

特性評価が十分に行われ、その結果が十分にデータシートに反映されているならば、POL コンバータの入力電圧、出力電圧、気流速度に対する出力電流の値を確認可能なグラフが示されているでしょう。つまり、実際の動作条件における POL コンバータの出力電流性能が示されているはずです。そうであれば、その熱性能と負荷電流のデータを基に製品を選定できます。システムの標準/最高周囲温度や気流速度の要件を満たしているかどうか確認してください。ここでは、出力電流のディレーティングは、デバイスの熱性能に関連するということに注意する必要があります。両者は密に関連するとともに、同等に重要な項目でもあります。

●効率を確認する

ここまできて、やっと効率の話が登場します。つまり、効率は、最初に検討すべき項目ではないということです。効率だけに着目していると、DC/DC コンバータの熱特性について不正確に把握してしまうことになるかもしれません。もちろん、効率の値は、入力電流や負荷電流、入力消費電力、電力損失、ジャンクション温度を計算するために必要です。効率の値は、出力電流のディレーティングなど、デバイスやそのパッケージに関連する他の熱データと組み合わせて利用する必要があります。

例えば、98 % の効率を達成している降圧型 DC/DC コンバータは、魅力的な存在だと言えます。電力密度の値も優れているならば、ますます好都合です。効率と電力密度が低いものではなく、その DC/DC コンバータを購入しようと考える人がいても不思議ではありません。しかし、賢明な技術者であれば、さほど重要には思えない2 % の損失の影響について検討を進めるはずです。その電力によって、動作時のパッケージの温度はどれだけ上昇するのでしょう。周囲温度が 60°C、気流が 200 LFM(Linear Feet per Minute)である場合に、電力密度と効率に優れるレギュレータのジャンクション温度は何°Cになるでしょうか。その答えを知るには、室温(25°C)で規定されている標準値以外の値も確認する必要があります。-40°Cならびに、85°Cまたは125°Cという極端な温度における最大値と最小値を確認してください。電力密度が高い場合、パッケージの熱抵抗が非常に高くなり、ジャンクション温度が安全な動作温度範囲を大きく超えてしまうことはないでしょうか。魅力的な効率を備えるその高価なレギュレータには、どれだけのディレーティングが必要になるのでしょう。出力電流のディレーティングにより、そのデバイスを採用するために必要な追加のコストを正当化できないほど、出力電力が低下することはないでしょうか。

●POL コンバータの冷却のしやすさを検討する

データシートに記載されているパッケージの熱抵抗値は、デバイスのジャンクション温度、周囲温度、ケース温度の上昇をシミュレーションして計算するための重要な要素です。表面実装パッケージの場合、熱の多くはパッケージ下面からプリント基板へと放散します。そのため、データシート中のレイアウトに関する部分には、熱に関連するガイドラインや注意事項について明記されている必要があります。ユーザーが、システムのプロトタイプを製作している際、思いもよらない状況に遭遇することがないようにするためです。

適切に設計されたパッケージであれば、熱は表面を通して均等かつ効率的に放散します。それにより、POL コンバータの信頼性を低下させるホット・スポットが生じないようになっているはずです。上述したように、プリント基板は、表面実装が可能な POL コンバータからの熱の多くが吸収またはルーティングされるように設計する必要があります。今日の高密度で複雑なシステムには、気流による強制冷却が適用されているケースが少なくありません。POL コンバータが巧妙に設計されていれば、すでに存在しているその冷却機能を利用して、MOSFETやインダクタなどの部品で生成される熱も除去することができます。

パッケージの上面から大気中に熱を放散

大出力に対応するスイッチング方式の POL コンバータは、インダクタまたはトランスを利用して入力電圧(電源電圧) を調整済みの出力電圧に変換します。非絶縁型、降圧型の POL コンバータでは、インダクタが使用されます。インダクタとともに使用される MOSFET などのスイッチング部品は、DC/DC 変換が行われる際に熱を生成します。

10 年ほど前、パッケージが進化したことに伴い、磁気部品を含む DC/DC レギュレータ回路の全体を、モジュールまたは SiP(System in Package)に収める設計が実用化されました。SiP の成形プラスチック内で生成された熱の多くは、パッケージの下面を通してプリント基板へとルーティングされます。パッケージの熱を除去する能力を高めるための試みは、従来から行われてきました。それらは、いずれもパッケージの大型化につながります。例えば、ヒートシンクを表面実装パッケージの上に取り付けるといった方法です。

数年前に、すでに存在している気流を活用して冷却を促進する、革新的なパッケージング手法が開発されました。そのパッケージは、ヒートシンクをモジュールのパッケージ内に組み込み、オーバーモールドするという設計になっています。パッケージ内において、ヒートシンクの下面は MOSFET とインダクタに直接接続され、ヒートシンクの上面はパッケージ上部で平面として外部に露出されます。パッケージ内にヒートシンクを収容するこの手法であれば、気流によってデバイスをすばやく冷却することができます(実例については、こちらの「LTM4620TechClip」という動画をご覧ください)。

垂直方向への拡張: 積層インダクタをヒートシンクとして備える POL モジュール・コンバータ

POL コンバータで使用するインダクタのサイズは、電圧、スイッチング周波数、電流の処理方法、インダクタの構造に依存します。インダクタを含む DC/DC コンバータ回路をプラスチック・パッケージ内にオーバーモールドして密封することで、IC に似た形状を構成するモジュール式の実装方法があります。その場合、他のどの部品でもなく、インダクタがパッケージの厚さ、体積、重量を左右することになります。また、インダクタは大きな熱源でもあります。

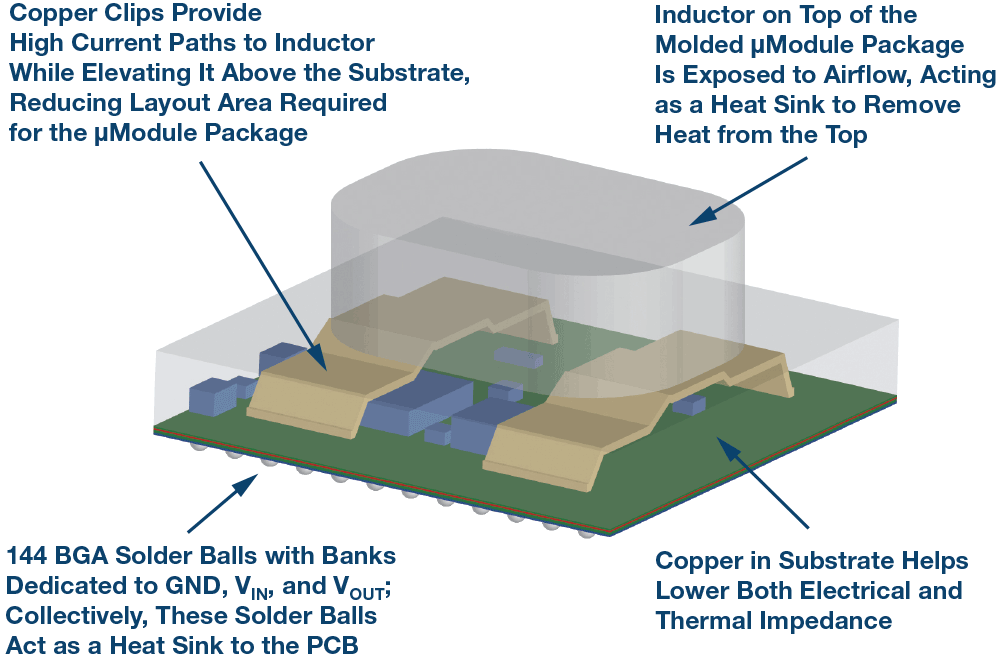

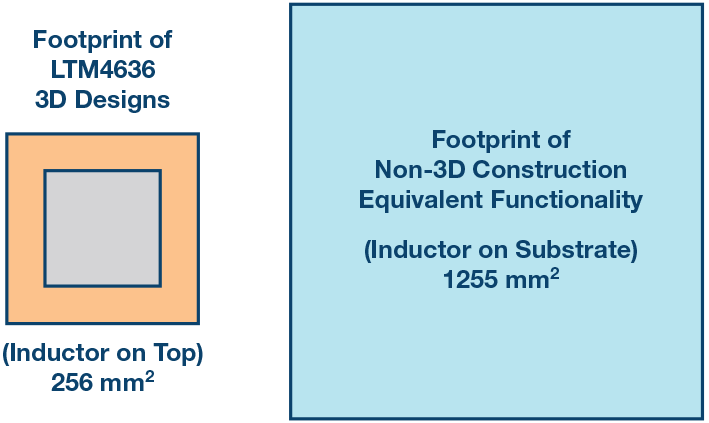

ヒートシンクをパッケージ内に組み込めば、MOSFET やインダクタからパッケージ上面へと熱が伝導します。そこから大気中、冷却板、または受動ヒートシンクへと熱を放散させることができます。この方法は、パッケージの成形プラスチック内に容易に収まる、比較的小さな少電流のインダクタを使用する場合には有効です。しかし、大型で大電流のインダクタが POqL コンバータで使用されている場合には、効果的ではありません。パッケージ内に磁気部品を配置するうえでは、他の部品との間の距離を広くとる必要があります。その結果、プリント基板におけるパッケージの占有面積が大幅に増大してしまいます。放熱効果を高めつつ占有面積を小さく抑えるためには、パッケージ技術者が、垂直構造、積層構造、3D(3 次元)構造といった別の手法を考案する必要があります(図 1)。

積層インダクタを露出した 3D パッケージ: 占有面積を小さく、出力を大きく、放熱効果を高く

POL コンバータにおいては、占有面積を小さく、出力を大きく、放熱効果を高くすることが要件になります。3Dパッケージを採用すれば、これらすべてを同時に達成することができます。図 1 に示した 3D パッケージは、POL コンバータの新しい構成方法です。アナログ・デバイセズの「LTM4636」は、DC/DC レギュレータ IC、MOSFET、補助回路、出力リップルを抑えるための大きなインダクタを搭載する µModule® ファミリーのレギュレータ製品です。12 V の入力電圧から、0.6 V ~ 3.3 V に正確に調整された電圧を出力します。負荷に供給可能な電流値は最大 40 A です。同製品を 4 個並列に接続して電流分担モードで動作させれば、160 A の電流を負荷に供給することが可能です。パッケージのサイズはわずか 16 mm × 16 mmです。同じファミリーの「LTM4636-1」は、過熱状態や入力/出力の過電圧状態を検出する機能を備えています。この機能を使えば、上流の電源または回路ブレーカを遮断して自身とその負荷を保護することが可能になります。

仕様として定義された性能の値を、とにかく知りたいという場合には、LTM4636 の電力密度を計算してみるとよいでしょう。そうすれば、その値に十分に満足していただけるはずです。ただ、先述したとおり、電力密度の値はすべてを表すものではありません。µModule ファミリーの LTM4636 は、システム設計者に対して他にも重要なメリットをもたらします。それは、優れた変換効率と比類ない放熱効果によって得られる卓越した熱性能です。

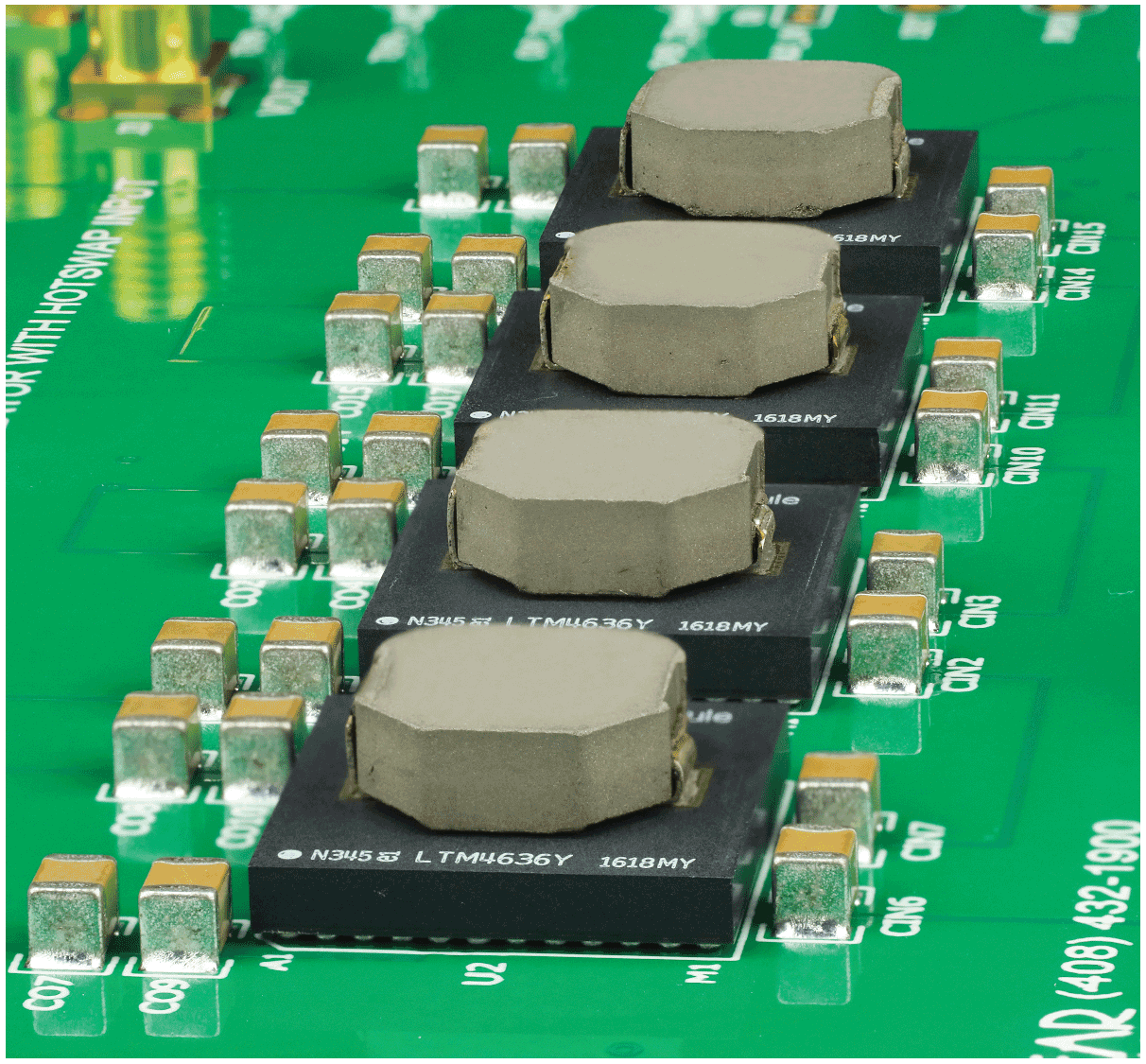

占有面積(パッケージは 16 mm × 16 mm の BGA)を縮小するために、LTM4636 のインダクタは、2 つの銅リード・フレーム構造の上に基板から浮かせる形で取り付けられています。それ以外の部品であるダイオード、抵抗、MOSFET、コンデンサ、DC/DC コンバータ ICは、その下の基板上にハンダ付けされています。インダクタを基板上に配置すると、プリント基板上の占有面積は 1225mm2 を優に超えてしまいます。図 1 のような構造にすることで、専有面積はわずか 256 mm2 に抑えられているのです(図 2)。

この積層インダクタ構造により、システム設計者は、優れた熱性能というメリットも備える小型の POL コンバータを活用できるようになります。LTM4636 の積層インダクタは、それ以外の部品とは異なり、プラスチックにオーバーモールド(密封)されていません。つまり、気流に直接さらされます。インダクタのケースの 4 隅は、空気力学を高めるために(気流をできるだけ遮らないように)丸みを帯びた形状になっています。

熱性能と効率

LTM4636 は、40 A の電流を供給可能な μModule ファミリーのレギュレータです。この製品では、図 1 に示した 3D パッケージ技術、つまりは CoP(Component onPackage)のメリットを得ることができます。パッケージは、オーバーモールドされた 16 mm × 16 mm × 1.91mm の BGA です。モールド部分の上にはインダクタが積層されています。パッケージ全体の高さは、BGA(ハンダ・ボールは計 144 個)の下面からインダクタの上部までで 7.16 mm です。

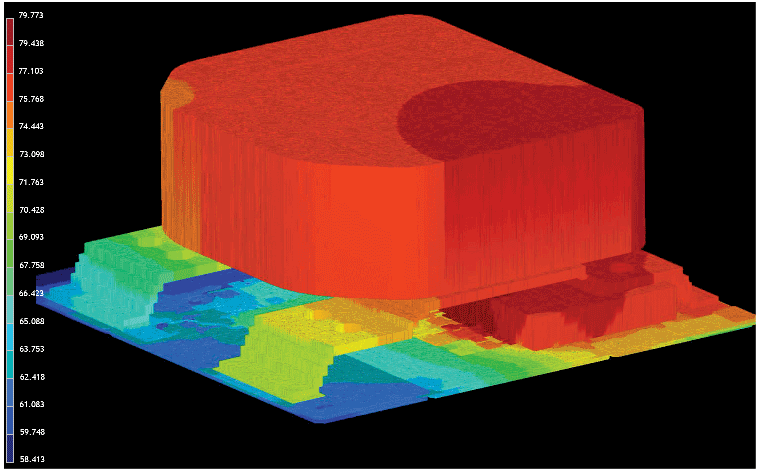

LTM4636 では、上面からの放熱に加えて、パッケージ下面からプリント基板にも効率的に熱が放散されます。BGA のハンダ・ボールは 144 個で、大電流が流れる GND、VIN、VOUT 専用のバンクを備えています。それらのハンダ・ボール全体が、プリント基板へのヒートシンクとして機能します。図 3 に示すように、LTM4636はパッケージの上面と下面から熱を放散するように最適化されています。

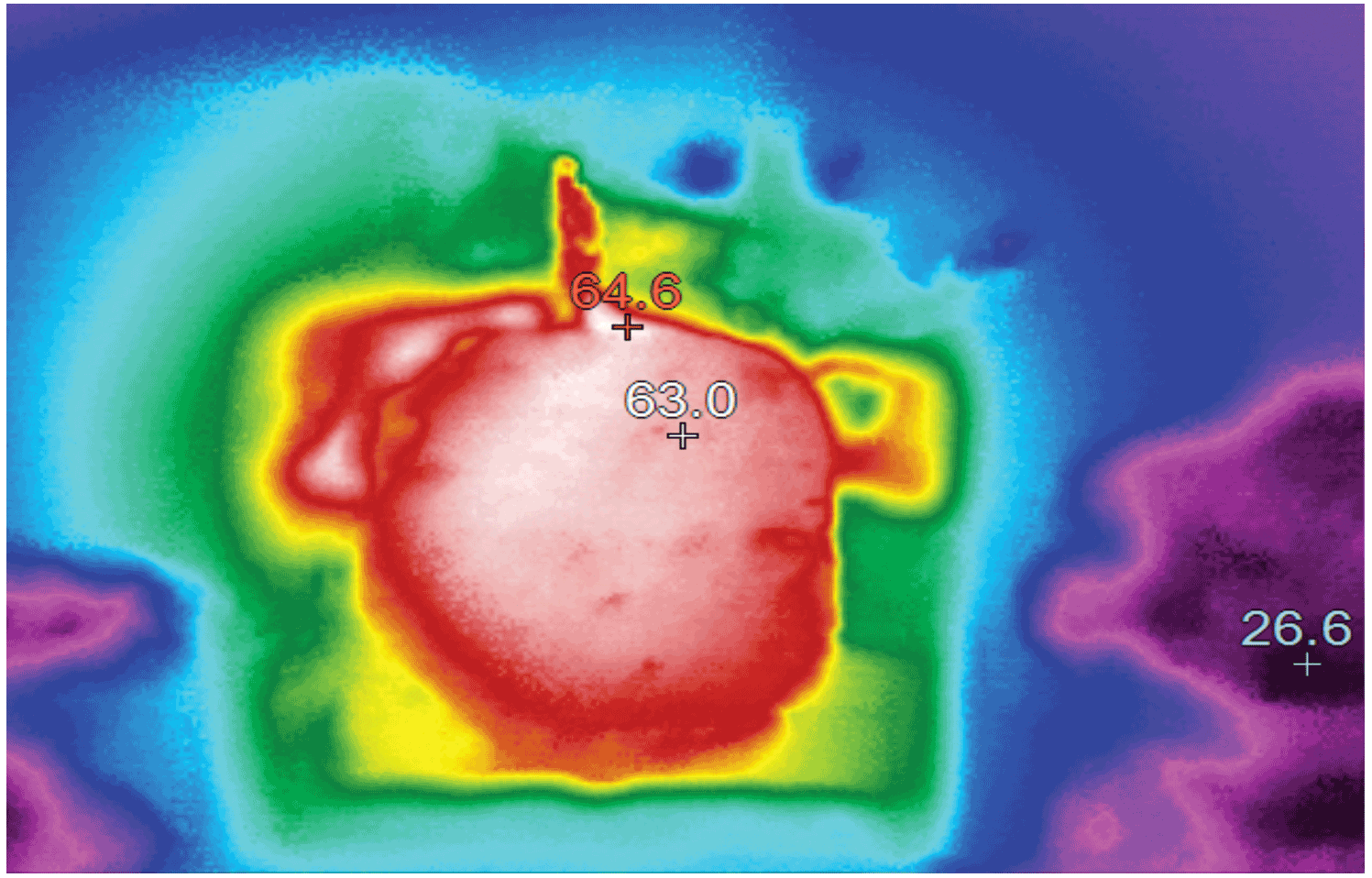

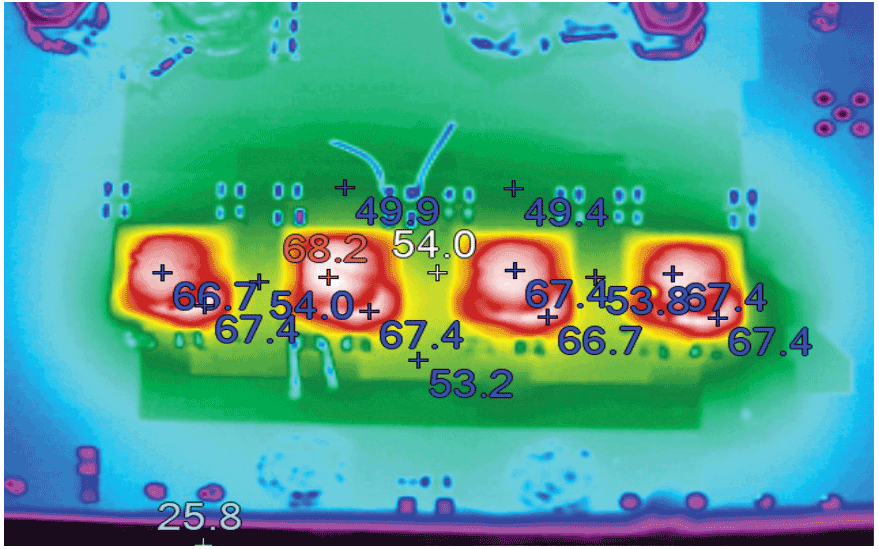

12 V 入力/1 V 出力という非常に高い変換比、40 A(40W)の最大負荷電流、200 LFM の標準気流という条件下で動作する場合でも、LTM4636 のパッケージの温度は周囲温度(25°C~ 26.5°C)から 40°Cしか上昇しません。図 4 に、この条件における LTM4636 の熱画像を示しました。

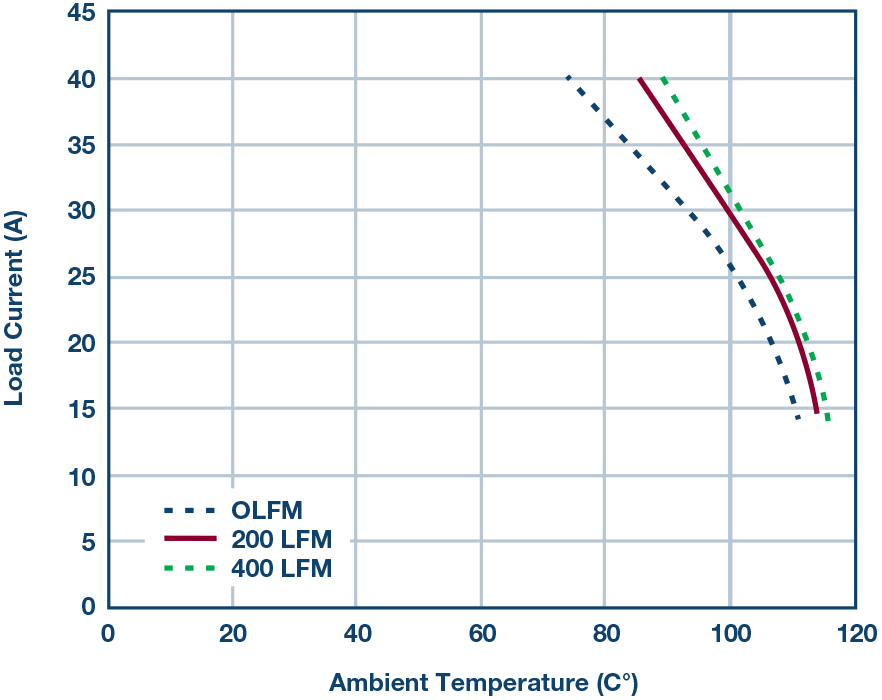

図 5 は、出力電流(負荷電流)の熱ディレーティングについて示したものです。200 LFM の条件下で、LTM4636は周囲温度が 83°C以下であれば、最大電流である 40 A を供給できます。周囲温度が 110°Cという極めて高い値になった時、出力電流は 20 A にまで低下します。LTM4636は、いくらかの気流が得られる限り、高い能力を発揮し続けることができます。

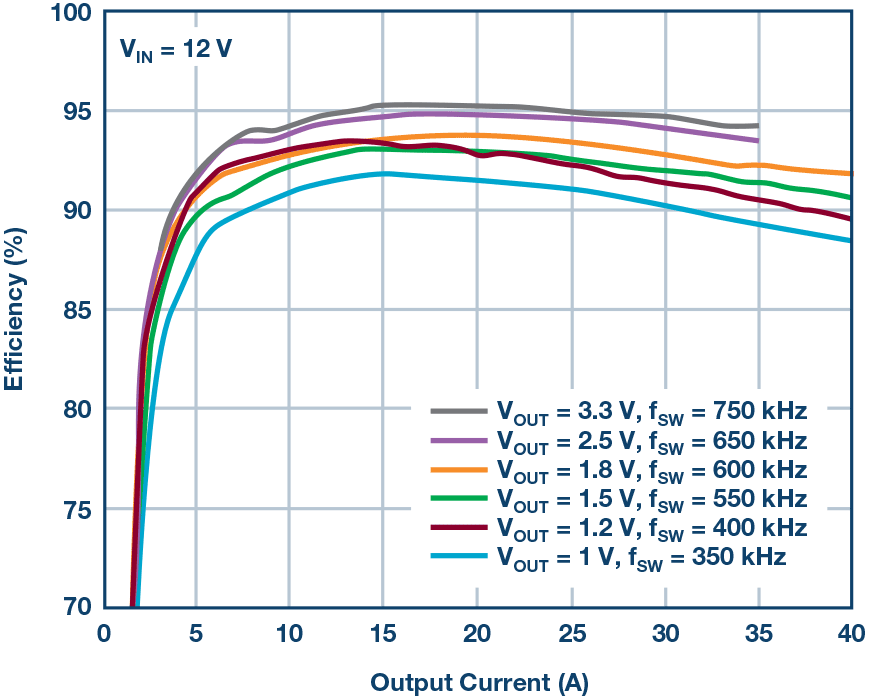

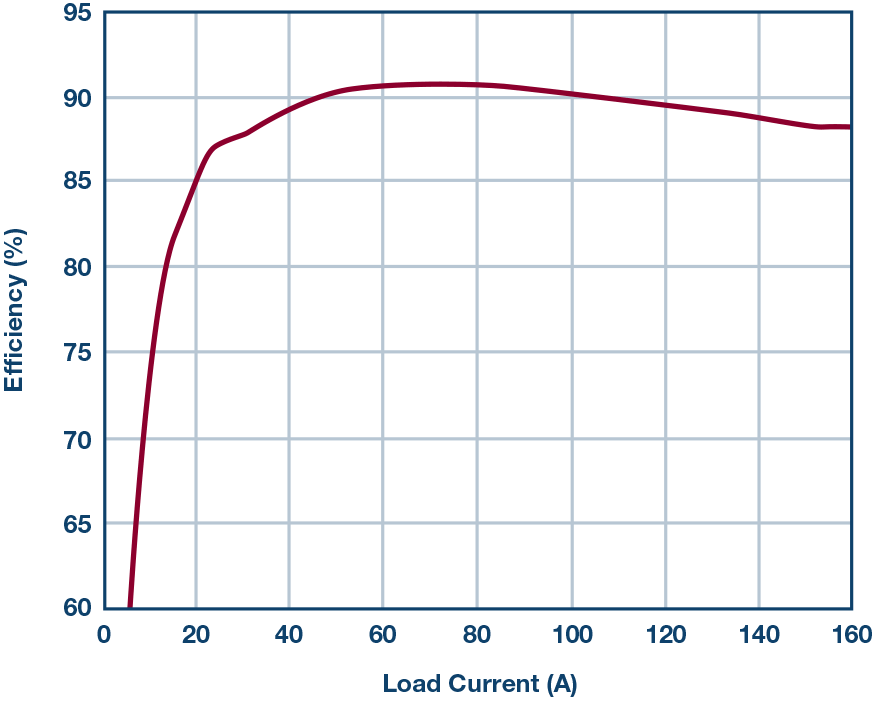

図 6 に LTM4636 の変換効率を示しました。このような高い性能を実現できる主な理由は、LTM4636 が備える高性能の MOSFET と強力なドライバにあります。例えば、入力電圧が 12V の降圧型 DC/DC コントローラによって、以下の変換効率を達成することができます。

- 12 V の入力から 3.3 V/25 A を出力する場合で 95 %

- 12 V の入力から 1.8 V/40 A を出力する場合で 93 %

- 12 V の入力から 1 V/40 A を出力する場合で 88 %

熱バランスに優れる µModule ファミリーの POL コンバータ: 140 W の出力、4 × 40 A のスケーラビリティ

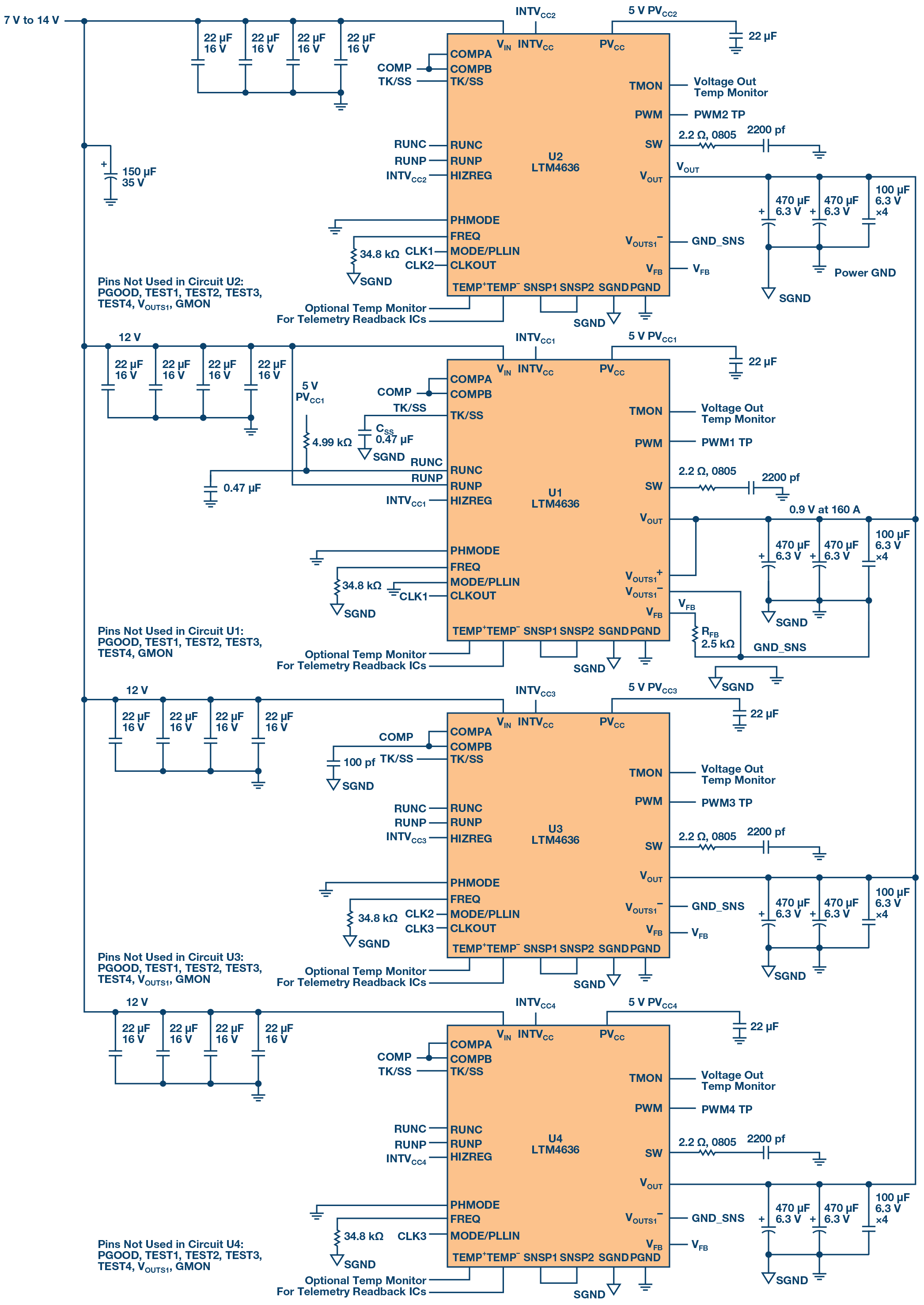

LTM4636 は、1 個で 40 A の負荷電流を供給できます。同製品を 2 個使用して電流分担モード(並列接続)で動作させれば 80 A、4 個使用すれば 160 A を供給可能です。LTM4636 を並列に接続して電源の規模を拡大するのは簡単です。図 7 に示すように、1 つのレギュレータをそのまま複製するだけです(シンボルと占有面積が示されています)。

LTM4636 が採用している電流モード向けのアーキテクチャにより、40 A の出力に対応する各チャンネル間で、正確に電流を共有することができます。このことは、デバイス間で電源が均等に分配されるということを意味します。図 8 に示したのは、4 個の LTM4636 を使用して160 A の出力を実現した例です。同じ仕様のデバイスが互いに 1°C以内の温度で動作していることがわかります。それにより、どのデバイスも過負荷の状態、過熱された状態にならないことが保証されます。つまりは、熱への対策を大幅に簡素化できるということです。

図 10 に、160 A 出力に対応するレギュレータの回路図を示しました。この構成では、それぞれの LTM4636 を互いにずれた位相で動作させます。ただ、そのためのクロック・デバイスは必要ない点に注目してください。クロックの生成と位相の制御の機能は、LTM4636 が内蔵しています。このマルチフェーズ動作によって、入出力のリップル電流が低減され、入出力に必要なコンデンサの数が削減されます。図 10 の 4 個の LTM4636 は、それぞれ位相が90度ずれた状態で動作します。

まとめ

高密度のシステム向けに POL コンバータを選定する際には、電圧と電流の定格値を確認するだけではなく、より詳しい調査も行わなければなりません。なかでも、パッケージの熱特性の確認は不可欠です。それにより、冷却にかかるコスト、プリント基板のコスト、最終的な製品のサイズが決まるからです。現在では、3D パッケージ技術が進化し、積層構造、垂直構造、CoP といった名称で呼ばれる手法が実現されています。そうした手法を採用した製品を選択することにより、プリント基板上の専有面積を抑えた状態で、大出力に対応する POL モジュール・レギュレータを実装できるようになります。そうしたレギュレータにおけるより重要なポイントは、効率的な冷却が可能になることです。LTM4636 は、µModuleファミリーの中で、初めてこの積層パッケージ技術のメリットを享受する製品となりました。LTM4636 は、積層インダクタをヒートシンクとして利用しており、40 Aの出力電流、95 % ~ 88 % の効率を達成しています。最大負荷の条件下でも、温度の上昇はわずか 40°Cに抑えられます。プリント基板上の占有面積はわずか 16 mm × 16 mmです。linear.com/LTM4636にアクセスすることで、この製品を紹介する動画を視聴することができます。