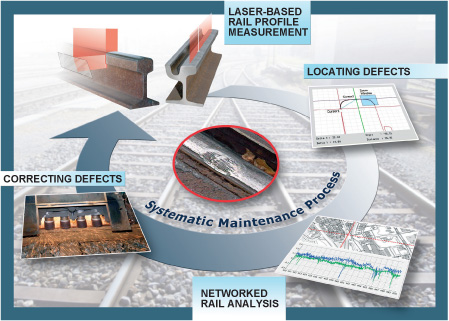

現在、新しい体系的なメンテナンス方式によって、線路や路面電車の軌道(路面軌道)の損傷を早期に測定、検出、修復することができるようになっています。公共輸送を改善および最適化するカギとなるのは、成熟した鉄道工学のノウハウに加えて、Blackfin®プロセッサやグラフィカルなシステム設計技術などの最先端技術です。

ここ10年ほどの間、公共輸送の手段として、鉄道や路面電車に注目が集まっています。快適で安全な乗り心地を求める乗客の数は増える一方です。輸送量の増加によって、列車には高速な走行と停車時間の短縮が求められるため、線路や路面軌道は大きな機械的ストレスにさらされます。その結果、早期摩耗や、安全を脅かすような損傷が生じることが避けられません(図1)。1 このようなストレスが線路や路面軌道に与える影響に対処するには、モニタリングとメンテナンスを強化する必要があります。アナログ・デバイセズのBlackfin2プロセッサとグラフィカルなプログラミングが可能なナショナルインスツルメンツのLabVIEW™3技術は、レール検査システムにおいて中心的な役割を果たすもので、現場データの正確な測定値を取得し、そのデータを必要な処置のために保存します。これによって、レールの稼働寿命が延長され、公共輸送サービスにおける経済性と信頼性の向上につながります。

修復が不可欠です。

軌道 ̶ 「 目に見えない場所」を見る

新しい線路や路面軌道を適切に敷設する場合、コンクリートを打つ前に、軌道の位置が正しいかどうかを検証し、精度を確保します。しかし、敷設後の時間が経過するにつれて、毎日の運転の間にいつの間にか劣化が始まってしまいます。こうした劣化は、車輪と軌道との機械的接触によるストレスによって生じ、列車の車台や荷重から鉄道線路の道床にいたるまでの動力学に基づく、きわめて複雑なバネ質量モデルの一部として考えることができます。欧州では、損傷の重要なパラメータと許容範囲は、鉄道工学の規格に基づいて分類されています。4~16 レール・メンテナンス・プログラムの目的は、異常を発見、測定し、それらを許容レベルに保つことです。

軌道形状

軌間ゲージ(つまり2本のレール間の距離)は、列車の横方向の動きに影響を及ぼします。この動きは、車輪とレールが接触する点を絶えず移動させて摩耗を最小限に抑えます。

軌道の傾斜にばらつきがあると、通過する列車に揺れや震動が生じることがあります。傾斜欠陥の原因は、一般には鉄道土台の陥没ですが、波状摩耗や孔といった表面のムラが原因になることもあります。列車がカーブに出入りするときの加速力に起因する乗客の不快感を最小限に抑えるには、盛り土など、何らかの体系的な傾斜プロファイルが必要です。

列車が高速ですれ違うとき、正しい軌道間隔があれば衝突の危険を回避できます。

縦断面

亀裂や変形は最も恐ろしい損傷であり、脱線などの大災害につながることがあります。波状摩耗(固有波長が20 ~ 100mmの波状凹凸)は、その振幅が0.05mmを上回ると騒音が激しくなります。一方で、0.3mmをピークとする振動は、線路盤に不可逆的な損傷を与えることがあります。波状摩耗はレールに沿って移動し、その発生についてはまだ科学的に解明されていません。単一孔は、多くの場合、車輪の回転やジャンピングによって発生し、多項式によって数学的に記述できます。これらは、乗車中の突然の衝突音の原因となります。古い鉄道でよく経験する規則的な衝突音は、18メートル毎に区切られた線路部品の接合面によるものです。

横断面

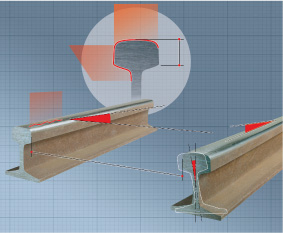

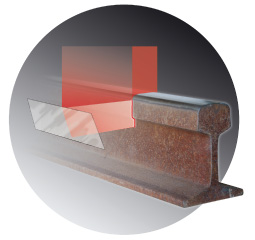

新しく敷設されたレールの頭部形状は、正確に計算された接触形状を保っています。これによって、車輪とレールの重要な接触面が最適化されます。こうした形状は接線と特定の半径によって表され、これに基づいて車輪が経済的に、円滑に、かつ安全に転がるための水平方向の基準寸法が定められています(図2)。

レールの測定

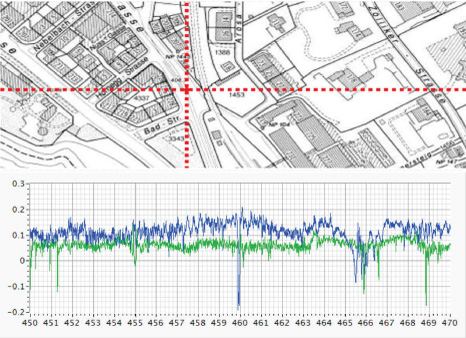

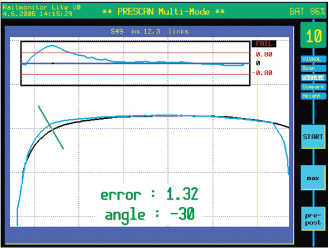

体系的で標的指向型のレール・メンテナンスを行うための前提条件は、線路や路面軌道網の形状の現在の状態について、広範な情報を得ることです。この要求は、走行距離計の実績(距離の測定)、軌道形状、縦断面、横断面を正確なGPS位置情報と組み合わせた、コンピュータによる測定戦略によって達成されます。これらすべてのパラメータは、モバイル計量機器または装備の十分な計測用車両によって得られます。アナログ・デバイセズのBlackfinプロセッサは、測定されたデータを初期化および前処理した後、高度な解析ソフトウェアに転送します。解析ソフトウェアによる後解析の結果、測定値と損傷の正確な場所をデジタル・マップ上で特定することが可能になります。(図3)。

地理情報システム(GIS)上の正確な位置を特定します。

軌道形状

軌間を測定するには、0.01mmレンジの精度を持つ非接触の誘導検出を使用します。ソフトウェア・ベースFIR(Finite Impulse Response)ローパス・フィルタは高周波ノイズを抑制しますが、後続の移動平均フィルタは、連続的であることが想定される結果に「疑似ピーク」が発生しないようにします。

同様の方法は傾斜センサにも適用されます。傾斜センサは、角度レンジが±10°、精度が<0.025°の電子式液面計のように動作します。用いられる物理的原理によって、周波数レンジは1Hz未満に制限されます。

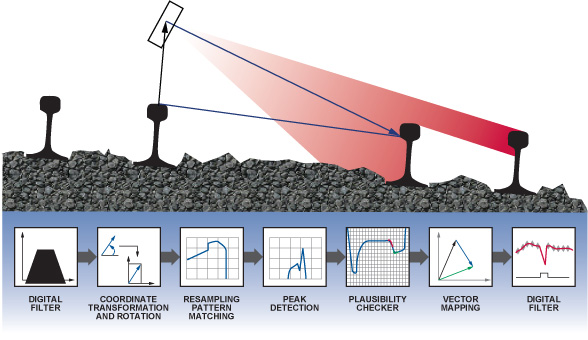

軌道間距離の測定には、絶対的な水平および垂直距離の算出に複雑で大量の演算を伴う浮動小数点アルゴリズムが必要となります(図4)。車両の側面に取り付けられた高精度のレーザービームには、Blackfinプロセッサの制御の下で、1 ~ 5mの距離レンジ内で±5°のブレがあります。隣接するレールのプロファイルには、ローパス・フィルタとメジアン・フィルタがかけられ、極座標からデカルト座標に変換されます。プロファイルには、ベクトル回転やリサンプリングなどの処理が行われてから、パターン・マッチング・アルゴリズムが適用されます。その目的は、レールヘッド内の幾何学的特性への正確なベクトルを見つけ出すことです。鉄道上には岩や草など多くの障害物が見つかるため、信頼できる有効な結果を保証するため、このベクトルには妥当性チェッカとトラッキング・アルゴリズムが適用されます。これは、リアルタイム条件下の5Hzループで行われます。

リアルタイムで高性能のデジタル・シグナル・プロセッシング・アルゴリズムが要求されます。

縦断面

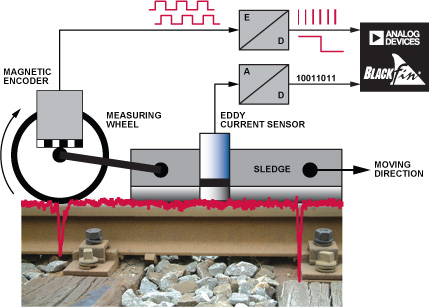

高速渦電流センサは、マイクロメートル級の精度で両方のレール面を記録します(図5)。リニア・エンコーダは、A/Dコンバータのトリガおよび走行距離計として用いられる磁気リングからの信号を処理します。続いて、この信号にはFIRバンドパス・フィルタがかけられ、スペクトルがその固有波長に変換されます。表面形状に加えて、部分硬化や溶接点などの金属的に不規則な箇所も記録されます。

磁気エンコーダによってパルス駆動される非接触の渦電流センサによって得られます。

横断面

レーザー技術は、レールヘッドの正確な断面を得るための最新の非接触測定方式です。この作業には、必要な精度または取り込み速度に応じて、トラバース・レーザー・ビームまたはレーザー「カーテン」(図6)が使用されます。生のプロファイルには、リアルタイムでリニアライゼーション、スケーリング、スパイク・フィルタ処理が行われます。

従来の技術̶ 計量機器

最近まで、メンテナンス担当者は、多くのさまざまな計量機器を使用してレール上の亀裂や変化を識別していました。各手法は1つの特定のレール損傷の記録に特化されています。しかし、一部の例外を除いて、このような機械的な方法では、正確で再現性のある結果が得られませんでした。近年、Schmid Engineeringなどの工業用ソリューション・プロバイダが、その設計に高度なプロセッサ技術と最先端の部品および手法を組み込みました。鉄道インフラストラクチャ・ビジネスにおけるこのような進展は、次第にコンピュータ化された計量機器による携帯型で多機能なレール測定につながりました。

レール・モニタ・デバイス(図7)は、最先端の技術を使用してレールの横断面プロファイル、ヘッドの高さ、軌間ゲージ、傾斜、深さ、周囲温度を同時に測定します。これらはすべて、特定可能な位置で検出し、記録されます。

生産的な計量機器を必要とします。

すべての重要な特性は、現場で処理と視覚化が行われ、リムーバブル・メモリに保存されます。RailSurf スレッド(図8)は、オペレータまたは車両がレールに沿って引っ張ることで、軌道の長手方向パラメータを連続的に監視し、記録します。これにはいくつかのセンサが搭載されており、波状摩耗、孔、亀裂、変動といった問題点を軌間と傾斜にマッピングします。結果として得られる情報は、リムーバブル・メモリに保存したり、オペレータ・インターフェースにワイヤレスで伝送することができます。

長手方向の波状凹凸を記録します。

オペレータ・パネルにはGPSレシーバと傾斜センサが組み込まれています。

システムの中核としてのBlackfinプロセッサ

Blackfinプロセッサは、これらの携帯型テスト・ツールの中核として、経済的なバッテリ動作のためのダイナミック・パワー・マネジメント機能を提供することにより、マイクロコントローラおよびDSP技術の統合を可能にします。MCU回路は、レーザー・スキャナ、アナログおよびデジタル・センサ、キーボード、TFT(薄膜トランジスタ)ディスプレイ、バッテリ/燃料計、リムーバブル・メディアなどのスケーラブル入出力(I/O)とうまくインターフェースします。DSP部は、フィルタ、変換(FFTなど)、幾何学的残差の決定、その他の過酷な計算タスクといった高度なデジタル・アルゴリズムに専念します。近年、高水準のブロック図とデータフロー指向の言語を備えたLabVIEW組込みモジュールによってグラフィカル・システム設計が進歩したため、Blackfinプロセッサの直接プログラミング・モデルを提供できるようになりました。そのまま使える数学解析ブロックとグラフィカル・マルチタスキングを備えたこの高水準の方式は、1つ上のレベルのデジタル組込み設計を実現します。

計測器

連結された5個のBlackfinプロセッサによって駆動される多機能車両は、5mmのポイントtoポイント分解能で、最大10kmの鉄道セクションの鉄道パラメータを記録できます。

1個目のBlackfinプロセッサは、キーボードと2つのTFTディスプレイによるユーザ操作が可能です。2個目のプロセッサは、軌道形状と縦断面を高速で記録し、GPS情報を測定値に埋め込み、3個目のプロセッサがそれを受け取ります。4個目のプロセッサによって取得された横断面とともに、すべてのデータは最終的に5個目のプロセッサにストリーミングされます。5個目のプロセッサが大きなRAMバッファに格納する大量のデータは、最終的にはリムーバブル・メディア上のバイナリ・ファイルに保存されます。

損傷の検出

取得された測定値は、軌道形状、縦断面、横断面をGPS位置情報と走行距離計情報にリンクさせる共通のソフトウェア・プラットフォームに送られます。LabVIEWとそのツールキットによって実現したこのプラットフォームは、共通のデータ交換/解析ツールとして用いられ、さまざまな測定機器、車両、メンテナンス・マシンにインターフェースを取ります。重大なレール損傷を見つけ出すため、X線のような測定機能にはスマート・フィルタが適用されます。その結果、レール形状全体の真のデジタル表現が得られます。この重要な情報は、レールの修理や交換といった作業にそのまま使用できます。最終的なデータ・ログは、外部データベースやCADソフトにワイヤレスで接続され、どんなユーザのIT環境にも結果を転送することができます。

高性能で強力なLabVIEWフィルタが損傷を検出

高性能のLabVIEWフィルタは、長手方向データを調べて対象となる兆候を検出します。波状摩耗を検出するには、高速フーリエ変換(FFT)解析によって縦断面の固有波長に注目します。孔を追跡するには、測定したプロファイルを記憶されたパターンおよび機械的なレール-車輪接触のシミュレーションと比較します。亀裂は大きなトランジェントを示すため、移動データ・ウィンドウの微分によって検出できます。最後に、傾斜プロファイル内のユニークな振動パターンを見つけ出すには、解析モデルを連続的に実行および評価します。

結果として得られる兆候も、相関「スーパー・アルゴリズム」に送られます。ここでは、情報がさらに減らされるか、測定したデータから新たな高水準情報が抽出されます。たとえば、傾斜の兆候があっても、レール面上に関連する信号ピークが付随しない場合には、それは意味がないと解釈されて却下されます。一方で、大きな摩耗または長手方向の亀裂を示す横断面は、アラームをトリガします。

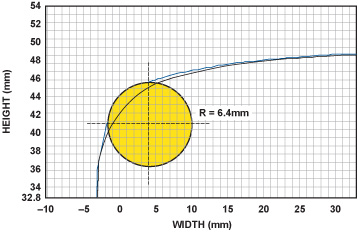

レール横断面の評価に使用される主な技術は、測定されたプロファイルとリファレンスとの比較です。ベクトル数学と確率統計的手法に基づくアルゴリズムは、主要な特性を計算できるように、2つのプロファイルの整列と重ね合わせを行います。垂直方向および垂線方向に生じた差分は、摩耗の量を表しています(図9)。

Blackfinプロセッサの速度と容量を利用して凹凸を現場でリアルタイムに示します。

その他のパラメータには、残りのヘッドの高さ、正しくて形の良いレール半径(図10)、またはアクティブで閉じた軌道スイッチのギャップが含まれます。スイッチを通過する高速の列車が脱線する危険を避けるには、スイッチの許容誤差を守ることが重要な条件となります。鉄道事業者は、スイッチの完全なモニタリングに力を注いでいます。

鉄道技術者は、フィルタ-パラメータ許容誤差ウィンドウを調整して、乗客の快適さと輸送の安全性に大きく影響する真のレール損傷と「疑似警告」を区別できます。

デジタル・マップでの損傷の位置の正確な特定

データに組み込まれたGPS情報によって、検出された損傷の位置をデジタル・マップ上で正確に特定できます。この地理的情報は、急カーブ、スイッチ、駅など、鉄道のホットスポットの位置についての重要な情報と新しい背景を追加します。この「Easy-GIS」地理情報システムは、LabVIEWの画像処理機能によって実現しました。対象となる領域(たとえば、1つの市)の既存のビットマップは、複数のシングル・タイルに分解され、それぞれに正確な地図座標が与えられます。鉄道技術者が損傷群をブラウズするとき、LabVIEWは、対応するタイルをハードディスクからメモリに連続的にロードし、それらを組み合わせて1つのJPEG画像を形成します。その後、この画像はLabVIEWのプロット-チャート・インジケータにコピーされ、損傷の正確な位置にデジタル・カーソルで重ねられます。

結果を他のアプリケーションに配布

結果は、最終的に上位レベルのアプリケーションとやり取りされます。摩耗や孔など、重要な損傷の幾何学的プロファイルは、さらなる解析のために標準のCADシステムと交換できます。これにはDrawing-eXchange (file) Format (DXF)を使用します。

外部データベース管理システムへの接続には、接続タイプとパスにUniversal Data Links(UDL)を使用するActiveX Data Objects(ADO)を利用します。一連の高水準な仮想計測器(VI)によって、データ・プラットフォームは、テーブルのアドレス指定やデータの交換といった、最も一般的なデータベース・タスクを実行できます。

VAG Nuremberg Transport Corporationでは、あらかじめ定義した位置や重要な位置のマトリックスをMicrosoft Accessのデータベースに保存し、変動の有無を絶えず検査しています。いくつかのホットスポットが許容誤差ウィンドウを超えると、すぐに電子メンテナンス計画が作成され、メンテナンス・マシン内の測定デバイスに配布されます。

Zurich Public Transport(Verkehrsbetriebe Zürich, VBZ)のメンテナンス計画には、MS Accessデータベースを内蔵した市販のGISツールが導入されています。レール・セクション、駅、スイッチなどを含むすべてのインフラストラクチャ要素は、1つのボタンを押すだけでリストされ、市全体の路面軌道網を示す地域マップ上に視覚化できます。Nurembergと同様に、短期/長期のメンテナンス計画における重要な要素として、レールの状態は絶えず監視されています。このGISツールとLabVIEWプラットフォームの接続には、ActiveXと.NETのメカニズムが利用されます。

問題の解決

IT環境からフィードバックされたメンテナンス計画は、品質設定ポイントとしてメンテナンス・マシンにダウンロードされます。摩耗や損傷のあるレール・セクションを短時間で体系的に修正する際には、一対のBlackfinプロセッサがチームをサポートします。レールは、何回かの研磨を繰り返すことで元の形状に戻ります。

プロセッサの1つは、オペレータに多機能キーボード、2つのTFTモニタでのレール画像、リムーバブル・メモリを提供します。2台のレーザー・スキャナは、横断面のスナップショットを20Hzで連続的に取得し、CAN(Controller Area Network)を介してCPUにデータをオンライン転送します。続いてプロセッサは、基準プロファイルからの偏差を計算し、新しい設定ポイントをベースとなるグラインド・ユニットに転送します(これはもう一方のBlackfinプロセッサで制御されます)。

このグラインド・ユニットは、合計6つの独立したグラインド・ポットから構成されます。それぞれは、流体静力学の原理に基づくアクチュエータによって3つの自由度を提供します。最初に、ポットはレールヘッドの内部、外側、または中央に水平移動します。次に、最悪時の偏差に向けて回転し、最後には、レールヘッドに接触して研削を始めるまで下に移動します。Blackfinプロセッサは、油圧アクチュエータを制御する弁にパルス幅変調(PWM)信号を印加することで、この18種類の動きを同時に制御します。さらに、この位置決めプロセスでは、6個の回転センサ、6個の変換ゲージ、18個の非接触位置切替器、6個の圧力センサが連続的に監視されます。従来の方式では、このプロセスには何分もかかりますが、現在ではグラインド・ポットが数秒で自動的に配置されます。

最後に、グラインド・ポットははみ出した部分の研削を始めます(図11)。電子機器とセンサは、安全で頑丈なハウジングによって飛火、悪性のダスト、湿気、熱から保護されます。

研磨によってレールの問題を解決するメンテナンス・マシンに配備されます。

グラインド・プロセスの後、リムーバブル・メディアを用いて一連のプロファイル測定値をIT環境にロード・バックすることによって、品質が保証されます。

結論

線路や路面軌道の体系的なメンテナンス計画は、デジタル組込み設計を使用することで、新たな段階に到達しました。レールの低レベル測定と制御、および中央場所での高水準なデータマイニングと解析を利用することによって、軌道メンテナンスに最適でコスト効果の高い集積ソリューションが設計されました。

この計画で測定/メンテナンスに使用される計量機器と車両は、Blackfinプロセッサのスケーラブルな性能と能力を利用して、固有の苛酷な環境で要求される堅牢性と重要なリアルタイム動作を達成しました。

この設計用の高水準なデータ解析と視覚化に必要とされる損傷の検出は、LabVIEW環境において可能となりました。これには、複雑な数学的フィルタ・アルゴリズムの開発だけでなく、フィールド・デバイスをIT環境とネットワークでつなぐために必要なさまざまな接続課題を満たすことも含まれています。LabVIEWの使いやすさは、ここでも、再利用と再構成に最適な可能性を持つ注目度の高い設計を可能にしました。

LabVIEW組込み技術は、特にBlackfinプロセッサ用に特化した場合、通常はASMまたはC/C++で設計されているアルゴリズムにパラダイム・シフトをもたらします。技術の変化とともに、今やこのようなケースでは、どんな線路や路面軌道システムにおいても、損傷(主に亀裂)を検出するプロセスを最適化することができます。損傷に関するすべてのデータを集中型のデータベースに保存して、即時の修復やモニタリングに使用できます。RailSurf計測スレッドは、携帯型で高性能な計量機器の最初の例です。これによって、高速で、環境的に丈夫で、コスト効果の高いメンテナンス計画を具体化する、次世代の組込みソリューションが現実のものとなりました。

参考資料

- “Vernetzte Schienenmess- und Schleiftechnik.” EI-Der Eisenbahningenieur. Ausgabe 6/2007.

- www.analog.com/jp/Blackfin

- www.analog.com/jp/embedded-processing-dsp/blackfin/labview_emb_bf/processors/product.html.

- Bahnanwendungen—Oberbau—Abnahme von Arbeiten. EN13231-3 ÖNORM.

- Katalog der wichtigsten Schienenfehler in Gleisen und Weichen. Richtlinie 821.2017.Z01DB.

- Prüfung der Gleisgeometrie mit Gleismessfahrzeugen. Richtlinie 821.2001.

- Prüfung des Schienenkopflängsprofils. Richtlinie 821.2008.

- Stosslückenprüfung. Richtlinie 821.2009.

- Zulässige Abnutzung der Schienen im Gleis. Richtlinie 821.2011.

- Langwellige Gleislagefehler messen und erkennen. Richtlinie 824.0520.

- Messeinrichtungen und Handmessgeräte. Richtlinie 824.0540.

- Bearbeitung von Weichen. Richtlinie 824.4016.

- Schienenbearbeitung in Gleisen. Richtlinie 824.4015.

- Neuschienen bearbeiten. Richtlinie 824.4010.

- Schienenbearbeitung planen. Richtlinie 824.4005.

- Schienenbearbeiten Grundlagen. Richtlinie 824.4001.