状態基準保全システムには、なぜMEMS加速度センサーが最適なのか?

CbMの鍵を握るMEMS加速度センサー

状態基準保全(CbM:Conditional Based Maintenance)の市場は、ここ数年の間に世界中で著しい成長を見せています。この傾向は今後も続く見込みです1。それと並行して、振動の検出に用いられるMEMS(Micro Electro Mechanical Systems)ベースの加速度センサー(以下、MEMSセンサー)も急速な進化を遂げました。最新のMEMSセンサーの性能は、かつてこの分野を独占していた圧電型加速度センサー/PZT加速度センサー(以下、圧電センサー)に匹敵するレベルに達しています。現在は、重要度の低いアセット(設備)を対象としたCbMに対する需要が高まっています。また、ワイヤレスのCbMシステムが急速に普及しています。いずれの市場においても、MEMSセンサーが鍵を握る要素となっています。本稿では、圧電センサーとの比較を通し、MEMSセンサーが短期間のうちにどれだけの進化を遂げたのか明らかにします。また、MEMSセンサーを使用してCbMシステムを構築する際に検討すべき事柄について、3社/5種の製品の比較を交えて解説します。

振動検出技術の現状――MEMSセンサーと圧電センサーの比較

機械の状態を検出する用途で振動センサーが使われ始めたのは、1930年代のことです。振動の解析は、現在でも予知保全(PdM:Predictive Maintenance)を実現するための最も重要な手段だと考えられています。そして、最も重要なアセットの稼働を維持しつつ、効率的に動作させるための必須の要素として、長期にわたり使われてきたのが圧電センサーです。実際、圧電センサーは振動センサーとしての地位を完全に確立しています。一方、MEMSセンサーは、最近まで重要なアセットを対象としたCbMアプリケーションに使われることはありませんでした。従来のMEMSセンサーの帯域幅、ノイズ性能、測定範囲(gレンジ)では、この用途に対しては不十分だったからです。MEMSセンサーの中にも、gレンジの広いものは数多く存在していました。それらは、自動車における衝撃の検出用に設計されたものです。gレンジは十分であるものの、ノイズ性能が低く帯域幅が狭かったため、CbMには適していなかったのです。また、傾き検出の用途向けにノイズ性能の優れたMEMSセンサーはいくつも提供されていました。しかし、その種の製品は、帯域幅とgレンジの面でCbMの用途に対しては不十分でした。

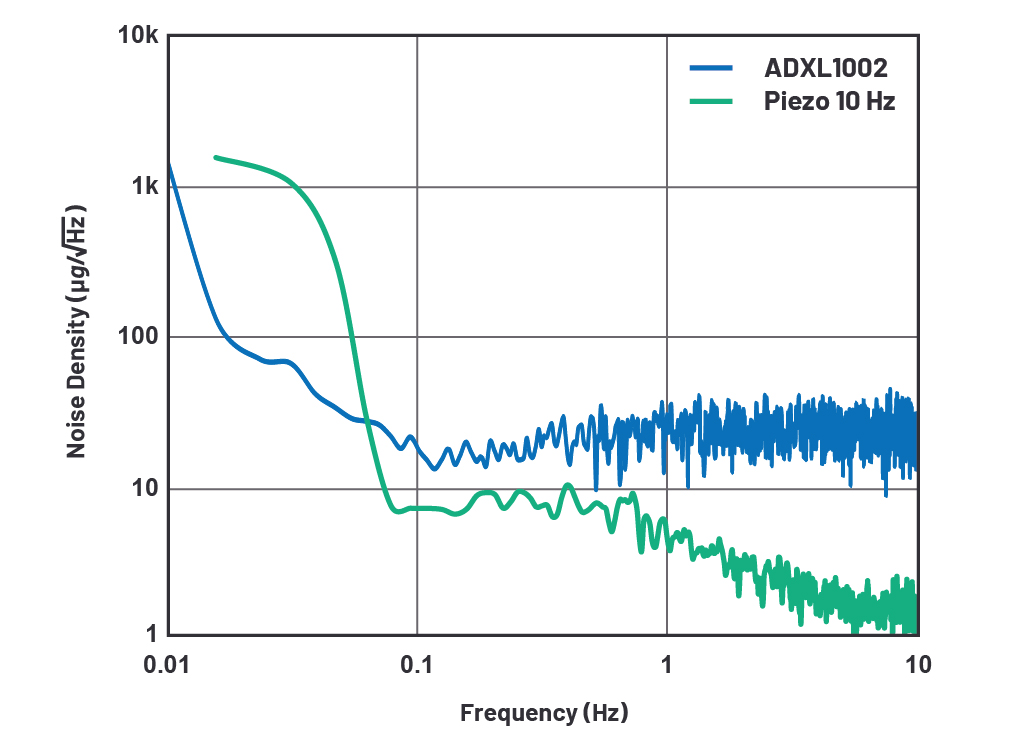

そうしたなか、いくつかのMEMSメーカーは、ノイズ、帯域幅、gレンジの問題を克服することに成功しました。それらのメーカーは、中~高性能のMEMSセンサーを製品化しています。高性能なものは、圧電センサーに匹敵する性能を備えています。MEMSセンサーは、圧電センサーとは全く異なる原理で動作します。それが理由で両者の違いが生まれています。ここで図1をご覧ください。圧電センサーは、DCに近い領域の測定には対応できません。一方、MEMSセンサーであればDCまでの測定が可能です(図では「ADXL1002」を例にとっています)。これは、傾きの検出や非常にゆっくり回転する機械を対象とした計測が行えるということを意味します。図1のとおり、高い周波数では、圧電センサーの方がMEMSセンサーよりも優れたノイズ性能を示します。一方、DCを含む低い周波数領域では、MEMSセンサーの方が優れたノイズ性能を発揮します。このような特性は、風力タービンをはじめ、低速で回転する機械の監視に非常に適しています。金属加工、製紙/パルプ加工、食品/飲料業界では、回転速度が60rpm(1Hz)以下の機械が一般的に使われています。

図1. MEMSセンサー(ADXL1002)と圧電センサーのノイズ密度

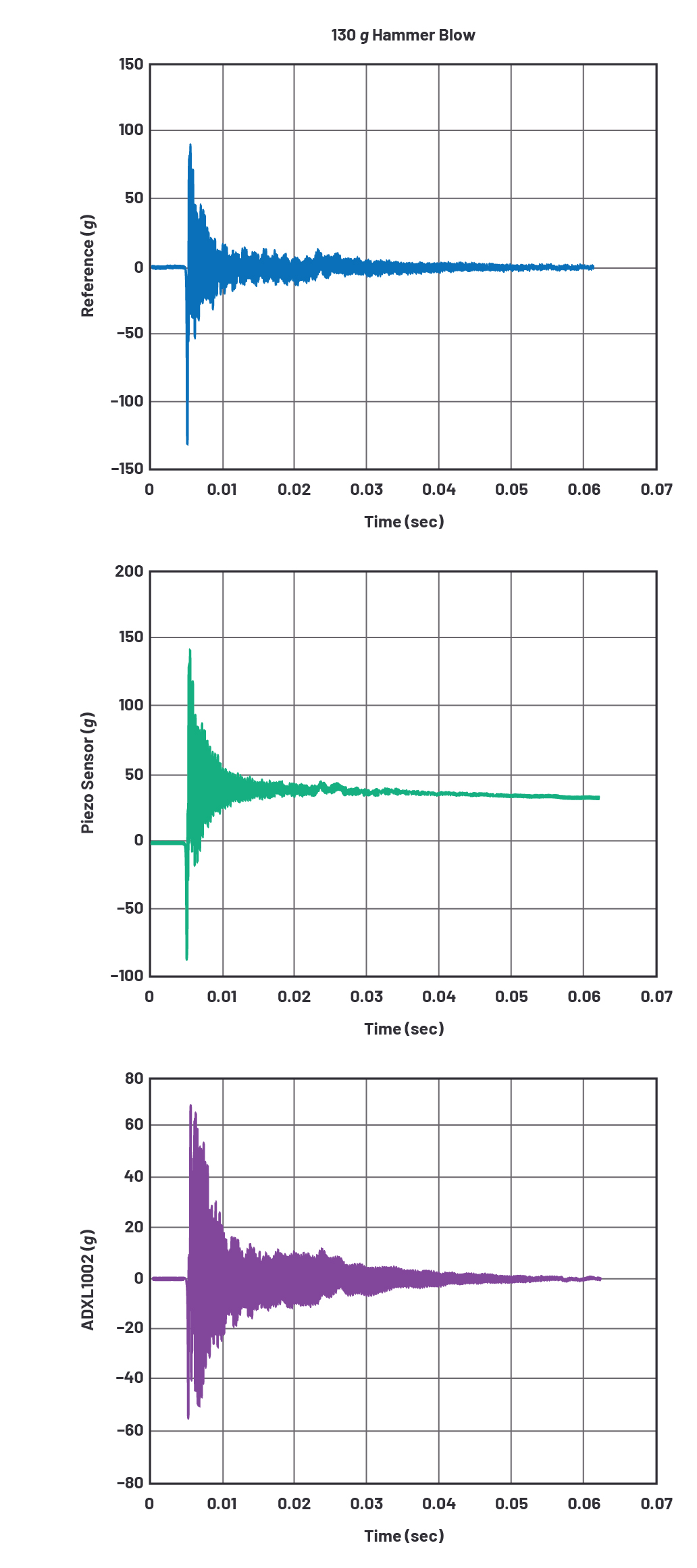

図2は、大きな衝撃が加わった場合の各種センサーの応答を示したものです。圧電センサーは、大きな衝撃を受けると飽和する可能性があります。また、RC時定数が大きいので、正常な状態に戻るまでに時間がかかる可能性があります。一方、MEMSセンサーは、リファレンスとして例にとった非接触センサー(レーザー振動計)に匹敵するセトリング性能を備えています。そのため、大きな衝撃を受けても、ほぼ瞬時に正常な状態に戻ります。圧電センサーを使用する場合、大きな衝撃を受けると、アセット/プロセスからの貴重な情報や障害を見落とすおそれがあります。一方、MEMSセンサーであれば、衝撃とその後の事象を高い信頼性で検出することが可能です。

図2. 大きな衝撃(過負荷)に対するMEMSセンサーと圧電センサーの応答。いちばん上に示したのは、リファレンス用のレーザー振動計の応答です。

表1は、MEMSセンサーと圧電センサーの性能を比較したものです。これを見れば、MEMSセンサーがCbMアプリケーションにもたらすメリットを理解できるはずです2。圧電センサーには、サイズが大きく、消費電力が多く、多機能化(IC化)を実現できないといった弱点があります。そのため、ワイヤレスのCbMシステムにはあまり適していません。ただ、標準的な消費電流を0.2mA~0.5mAに抑えたソリューションも存在します。

| センサー | 単価(1000個購入時) | ノイズ | 3dB帯域幅 | バッテリの予測寿命 | DC測定 | セルフテスト | 多機能化 |

| 圧電センサー | 25米ドル~500米ドル超 | 1μg/√Hz未満~ 50μg/√Hz | 2.5kHz~30kHz超 | 短~中 | × | × | × |

| MEMSセンサー | 10米ドル~30米ドル | 25μg/√Hz~ 100μg/√Hz | 3kHz~20kHz超 | 中~長 | 〇 | 〇 | 〇 |

MEMSセンサーには、自身が正しく機能していることを検証するためのセルフテスト機能を搭載することができます。その機能を使えば、安全性が不可欠なアセットに配備したセンサーが有効に機能していることを確認できます。また、システムに求められる規格を満たすための作業が容易になります。更に、保守の担当者は、アセットの現在の状態や測定結果の精度/信頼性について絶対的な確信を得ることができます。したがって、セルフテスト機能はアプリケーションによっては非常に重要な意味を持ちます。

MEMSセンサーをCbMシステムに適用する際に検討すべき事柄

MEMSセンサー製品の中には、CbMアプリケーション向けに特別に設計されたものがあります。その種の製品は、汎用の加速度センサーとは異なるいくつかの特徴を備えています。ここでは、CbMに適したMEMSセンサー製品のデータシートに記載されるパラメータについて説明します。また、それらのパラメータが故障の検出にどのように関連するのかを明らかにします。例として、出力が300kWの誘導モータにおけるベアリングの故障を検出したいケースを考えます。それに適したセンサーを選択するには、どうすればよいのでしょうか。ここでは、3種のMEMSセンサー製品を取り上げます。いずれも、CbMアプリケーション向けの製品です。表2は、この用途で最も重要な意味を持ついくつかの仕様についてまとめたものです。以下では、各項目について詳しく説明します。

| ADXL1002 | ADXL317 | 他社製のMEMSセンサー | |

| 軸数 | 1 | 3 | 3 |

| ±3dB帯域幅 | 11kHz | 4kHz (x, y) 2kHz (z) | 2.9kHz~ 8.5kHz |

| 共振周波数 | 21kHz | 5.1kHz (x, y)3.1kHz (z) | 記載なし、または最高7kHz |

| ノイズ密度 | 25μg/√Hz | 55μg/√Hz (x, y)120μg/√Hz (z) | 75μg/√Hz~ 300μg/√Hz |

| gレンジ | 50g | 16g | 2g~64g |

| 他軸感度 | 1% | 1% | 記載なし、または最大2% |

| 温度範囲 | -40°C~125°C | -40°C~125°C | -40°C~105°C |

| 機械への取り付け手段 | あり | なし | なし |

帯域幅

通常、振動センサーの帯域幅は、監視の対象となるアセットの重要度に関連づけられます。モータをはじめとする重要なアセットは、プロセスや、より大きな機械の稼働を維持するために不可欠な要素です。そうしたアセットが故障すると、計画外のダウンタイムが発生して収益の損失が生じる可能性があります。できるだけ早期に故障を検出/診断して計画外のダウンタイムを回避するには、帯域幅が広くノイズの小さい振動センサーが不可欠です。優れたノイズ性能は、振幅が小さく周波数範囲の広い障害の兆候(正常な状態からの逸脱)を検出するために必要になります。ベアリング、ギアの噛み合い、ポンプのキャビテーションに関連する一般的な故障が生じると、周波数が5kHz以上の振動が発生します。場合によっては、20kHzを超える振動が生じることもあります。最も早い段階で生じる振動が、このような周波数領域で検出されることも少なくありません。産業分野における振動検出の用途では、数十年にもわたり圧電センサーが事実上の標準技術として使われてきました。この分野でMEMSセンサーを利用できるようにするためには、その性能を圧電センサーに匹敵するレベルまで引き上げる必要がありました。現在は、ノイズ・レベルが100μg/√Hz未満で帯域幅が5kHz以上であれば、CbM/PdM向けの高性能なMEMSセンサーであると見なされます。そうした製品は、性能の面からいくつかに分類できます。表3は、分類時に用いられる最も重要な2つの仕様についてまとめたものです3。

| MEMSセンサーの性能 | ノイズ | 帯域幅 |

| 高 | 100μg/√Hz未満 | 5kHz以上 |

| 中 | 100μg/√Hz~ 1000μg/√Hz | 最高5kHz |

| 低 | 1000μg/√Hz以上 | 最高1kHz |

すべてのセンサーに対して、極めて高いノイズ性能や広い帯域幅が求められるわけではありません。振動の検出には、アセットの動作を維持することの重要度に応じたレベルがあります。例えば、原子炉の水冷ポンプは非常に重要度が高いものだと見なされます。実際、同ポンプの故障は早期に検出しなければなりません。振動センサーとしてどのようなレベルのものが必要であるかは、ほぼ監視の対象となるアセットの重要度によって決まります。以下では、重要度に応じて生じる差異について説明します。

故障の検出

振動が閾値/警告レベルを上回ったことを検出するだけであれば、MEMSセンサーとして特に性能の高いものは必要ありません。一般に、この種の機能は重要度の低いアセットに適用されます。

故障の診断

故障の発生源だと考えられる個所を検出/特定するには、そのためのアルゴリズムと、より高いレベルのMEMSセンサーを組み合わせて使用する必要があります。

故障の予測

故障を予測するには、できるだけ早期に問題を検出し、適切なアルゴリズムを使って故障の発生源を特定しなければなりません。そのためには、最高レベルの性能を備えるMEMSセンサーが必要です。また、アセットに関する専門知識も求められます。

故障の予知

故障の予知は、最高レベルのPdMに当たります。最高レベルの性能を備えるMEMSセンサーに加えて、高度なアルゴリズムや機械学習、アセットに関するエキスパートのレベルの専門知識が必要になります。故障の予知は、PdMシステムを使用することで、アセットの寿命の延伸や性能の最適化につながる提案を行うことを目的として実施されます。

PdM向けセンサーの性能レベルに関連づけられるのは、監視の対象となるアセットの動作を維持することの重要性です。アセットそのものに関連するコストによって、必要なセンサーのレベルが決まるわけではありません。この点には注意が必要です。

表4に、CbMに特に適したMEMSセンサーの帯域幅と共振周波数を示しました。ノイズ性能が高く、帯域幅の広いMEMSセンサーを製造するのは容易ではありません。それらの性能は、MEMSセンサーの機械的な構造や、様々な可動シリコン素子、集積されるシグナル・コンディショニング用のコンポーネントなどに依存します。一般に、機械的な共振周波数は、対象とする帯域幅から数kHz離れた値になります。最近では、フィルタ機能を強化し、利用可能な帯域幅を機械的な共振周波数に近づけたものがいくつか製品化されています。その一方で、共振周波数を明示しないメーカーも存在します。その理由としては、共振周波数が利用可能な帯域幅に非常に近いということが考えられます。あるいは、共振周波数を明示すると、その製品の動作原理に関する機密情報が明らかになってしまうのかもしれません。

| ADXL1002 | ADXL317 | 他社製のMEMSセンサー | |

| 帯域幅 | 11kHz | 4kHz/2kHz | 2.9kHz~8.5kHz |

| 共振周波数 | 21kHz | 5.1kHz/3.1kHz | 記載なし、または最高7kHz |

ノイズ密度

MEMSセンサーのトータルのノイズには、フリッカ・ノイズやブラウン・ノイズなどが含まれます。それらは、MEMSセンサーに内在する複数のノイズ源から生じます。一般に、MEMSセンサーのノイズはμg/√Hzという単位を用いて表されます。その性能は、表5に示すような出力フィルタの構成にも依存します。製品によっては、データシートにおいてRMSノイズの形で性能が表記されます。その場合、非常に狭い帯域幅を対象としたRMS値であるケースが多いので注意してください。

| フィルタの次数 | 係数 |

| 1次 | 1.57 |

| 2次 | 1.11 |

| 3次 | 1.05 |

| 4次 | 1.025 |

| ブリック・ウォール | 1 |

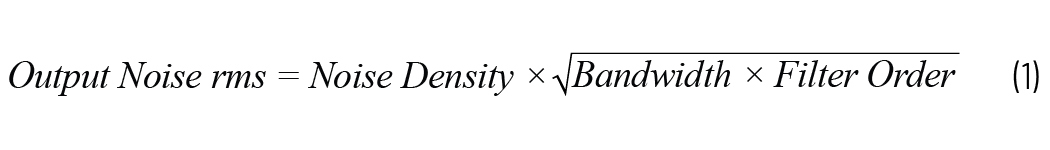

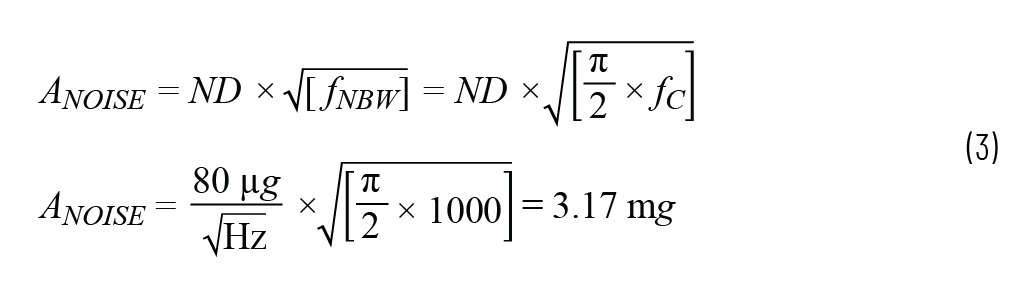

MEMSセンサーにおいて、出力ノイズのRMS値は以下の式で計算されます。

センサーのノイズ性能を把握したら、続いては次のようなことを検討します。例えば、センサーのノイズが重要な振動の測定の邪魔にならないか、センサーのgレンジは故障によって生じる振動に耐えられるのかといったことです。このようないくつかの重要な観点から考察を行った上でセンサーを選択します。

上記のような作業を進める際には、ISO 10816などの規格が参考になります。同規格は、アセットや機械の振動を測定/評価するための条件や手順を定めたものです。表6に示すように、機械の筐体における振動の速度(10Hz~1kHzのRMS値)を指標として振動シビアリティの評価基準が定義されています。機械の振動の測定値は、機械のサイズ、設置方法、機械のクラスに基づいて分類されます。これらのうち、機械のクラスはI~IVに分けられています。Iは小型、IIは中型、IIIは大型で高い剛性を備える基礎に据え付けられている、IVは大型で柔らかい基礎に据え付けられているという意味になります。

| 振動の速度のRMS値〔mm/秒〕 | クラスI | クラスII | クラスIII | クラスIV |

| 0.28 | A | A | A | A |

| 0.45 | ||||

| 0.71 | ||||

| 1.12 | B | |||

| 1.8 | B | |||

| 2.8 | C | B | ||

| 4.5 | C | B | ||

| 7.1 | D | C | ||

| 11.2 | D | C | ||

| 18 | D | |||

| 28 | D | |||

| 45 | ||||

| A:最近設置されたモータの通常の範囲 B:制限なく、申し分のない長期の運転が可能な範囲 C:短期間の動作が可能な範囲 D:モータに損傷が生じるレベルの振動 |

||||

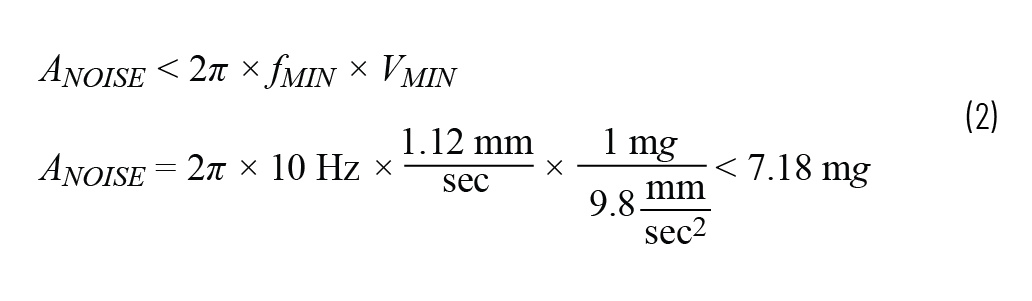

一般に、加速度センサーはgを単位とする加速度に対応する値を出力します。それに対し、ISO 10816ではmm/秒またはin/秒という速度の単位が使用されていることに注意してください。以下に示すのは、gを単位とする加速度をmm/秒を単位とする速度に変換するための式です。

表6を見ると、クラスIIにおける良好な状態(A)の振動については、VMIN = 1.12mm/秒という値が定められています。上の式から、最低振動周波数が10Hzである場合、加速度は7.18mg未満でなければならないことがわかります4。

以下に、より一般的な形で表した式を示します。

上記の例は、ノイズ密度が80μg/√Hzの加速度センサーをカットオフ周波数が1000Hz(fC = 1000Hz)の単極ローパス・フィルタと共に使用するケースを想定したものです。計算結果は3.17mgとなっています。したがって、この加速度センサーは式(2)で表される境界条件を満たすことがわかります。

表6に示したように、各クラスの機械に対しては、既知の良好な状態(A)から危険な故障のレベル(D)までに対応する振動の範囲が規定されています。表7は、MEMSセンサーが満たすべきノイズ性能についてまとめたものです。この表では、既知の良好な状態(A)における振動の検出を行うケースを前提としています。複数のMEMSセンサーを例にとり、それぞれが基準を満たすかどうかを示しています。

| 求められるノイズ性能 | |||||||

| ノイズ密度〔μg〕 | 帯域幅〔Hz〕 | センサーのノイズ〔mg〕 | クラスI0.71mm/秒4.5mg | クラスII1.12mm/秒7.2mg | クラスIII1.8mm/秒11.5mg | クラスIV2.8mm/秒17.9mg | |

| ADXL1002 | 25 | 10,000 | 3.1 | 〇 | 〇 | 〇 | 〇 |

| ADXL 317 [X, Y] | 55 | 4000 | 4.4 | 〇 | 〇 | 〇 | 〇 |

| ADXL 317 [Z] | 120 | 2000 | 6.7 | × | 〇 | 〇 | 〇 |

| MEMS B [X, Y] | 75 | 6300 | 7.5 | × | × | 〇 | 〇 |

| MEMS B [Z] | 110 | 6300 | 10.9 | × | × | 〇 | 〇 |

| MEMS C1 [X, Y] | 130 | 4200 | 10.6 | × | × | 〇 | 〇 |

| MEMS C1 [Z] | 130 | 2900 | 8.8 | × | × | 〇 | 〇 |

| MEMS C2 [X] | 300 | 8200 | 34.0 | × | × | × | × |

| MEMS C2 [Y] | 300 | 8500 | 34.7 | × | × | × | × |

| MEMS C2 [Z] | 300 | 5600 | 28.1 | × | × | × | × |

表7に示したように、クラスIの機械について、既知の良好な状態(A)における振動を検出するためには、ノイズのレベルを0.71mm/秒または4.5mg未満に抑えたセンサーが必要です。MEMS C2、MEMS C1、MEMS B、ADXL317(Z軸)は、その条件の振動検出には適していないということがわかります。また、MEMS B、MEMS C2、MEMS C1は、クラスIIの機械にも適していません。クラスIIでは、センサーのノイズのレベルを1.12mm/秒または7.2mg未満に抑えなければならないからです。更に言えば、MEMS C2は、どのクラスの機械に対しても、既知の良好な状態(A)における振動を検出できるだけのノイズ性能を備えていません。

ISO 10816で対象とする周波数範囲は1kHzまでです。それに対し、表7に示したセンサーのノイズの値は帯域幅全体を対象として測定したものであることに注意してください。より帯域幅の広い振動センサーを使えば、振動シビアリティの計測だけでなく、より周波数の高い潜在的な故障の診断も可能になると考えられます。周波数範囲を1kHzまでに限定した場合、MEMS C1はクラスIの機械に対応するためのノイズのレベルを満たしません。また、MEMS C2はクラスIVの機械に対する条件のみを満たすことになります。

gレンジ

gレンジとは、センサーがデータシートに記載された性能を満たした状態で確実に検出できる加速度の範囲のことです。±2gに対応するセンサーを実際に使ったことがある人であれば、そのセンサーを手に持って振るだけで2g以上の振動が生成されることをご存じでしょう。アナログ出力を備えるMEMSセンサーのほとんどには、機械的な要素やシグナル・コンディショニング用のコンポーネントのことを考慮したヘッドルームが設けられています。一般に、CbMシステムに必要なgレンジとしては、小型のアセットの場合で最小±16g(ISO 10816-7で定められたポンプの規格)といった値になります。一方、産業用のギアボックス、コンプレッサ、中~高電圧に対応する誘導モータなどでは、最大±500gものgレンジが必要になります。

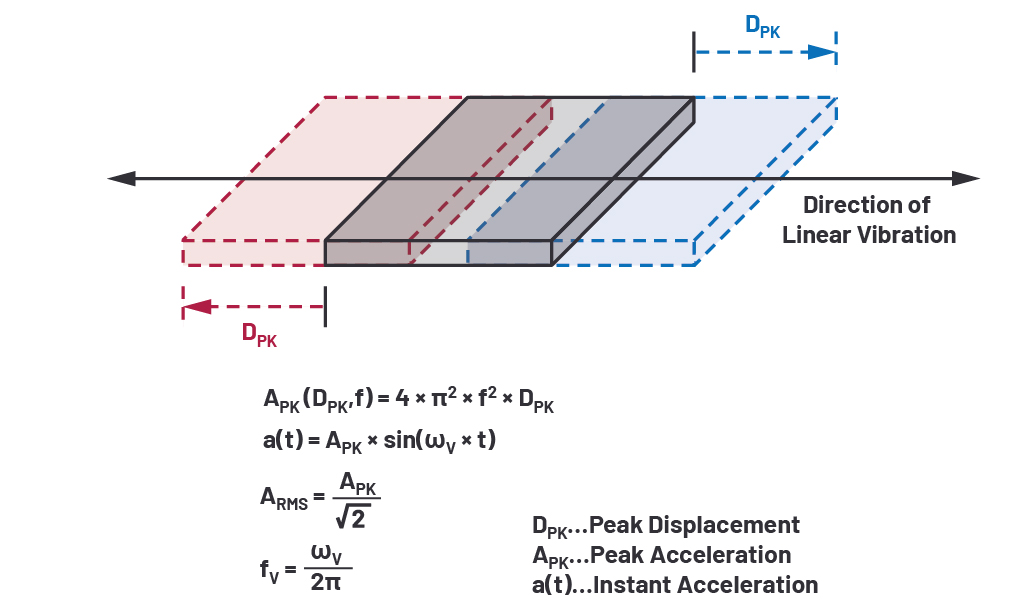

振動を測定するにあたっては、加速度、速度、変位の関係を理解することが重要です(図3)。1軸上で測定される1kHzの振動によって250nmの変位が生じる場合、ピーク加速度APK (250nm, 1kHz)は1gとなります。10kHzの振動によって250nmの変位が生じる場合には、ピーク加速度APK (250nm, 1kHz)は100gとなります。

図3. 加速度、速度、変位、gレンジの関係5

振動センサーを選択する際には、アセットに生じ得る振動について事前に理解しておくことが非常に重要です。モータのメーカーの中には、そうした情報を提供してくれるところもあります。またISO 10816などの規格も参考になるでしょう。

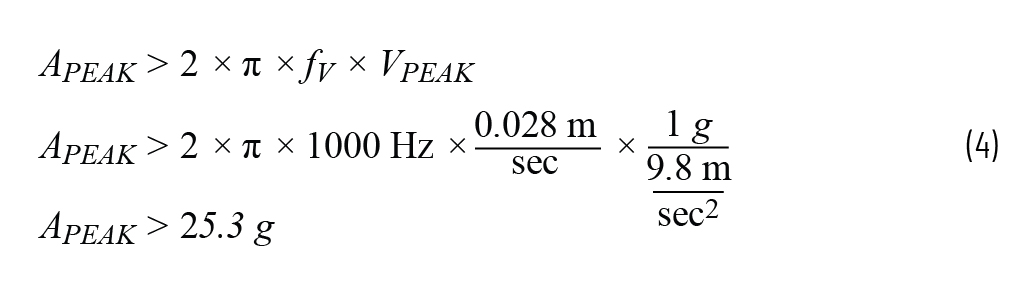

ISO 10816に基づいて、何らかの機械に適用するMEMSセンサーを選択する際には、簡単な手順によって適切なgレンジを確認することができます。以下の式をご覧ください。この式から、1000Hz(fMAX)において、ISO 10816-1が定めるクラスIVのアセットで許容できない振動シビアリティ(VMAX = 28mm/秒)を計測するには、±25.3g以上のgレンジが必要であることがわかります4。

ここで注意すべきことが1つあります。それは、各クラスはMEMSセンサーのベース負荷振動に対する耐久性まで考慮したものではないということです。一般に、gレンジ/フルスケール・レンジが小さいセンサーは、その機械的な要素の摩耗や損傷に対する耐久性が低いと言えます。また、フルスケール・レンジが小さいセンサーを使う場合、測定の対象となる振動がベースライン振動に埋もれやすくなります。

表8は、ISO 10816に基づいて、いくつかのCbM向けMEMSセンサーのgレンジを比較したものです。各クラスのアセットに対する振動シビアリティについて、mm/秒とgの両方の単位で状態Cと同Dの境界値を示してあります。gレンジが±16gの製品は、クラスIII、クラスIVのアセットに対して十分な性能を備えているとは言えません。しかし、クラスIとクラスIIのアセットには対応できます。全クラスに対して十分なgレンジを備えているのは、ADXL1002とMEMS C2だけです。

クラスIIIとクラスIVの機械では、最大振動シビアリティは±16gを上回ります。そのため、CbM向けMEMSセンサーであってもgレンジが狭い(±16g以下)ものは、クラスIとクラスIIの機械にしか適用できません。gレンジの狭いCbM向けMEMSセンサーをクラスIとクラスIIの機械に適用しようとする場合、ノイズ性能がより重要になります。ノイズ性能については、先述したとおりです。

| ピーク加速度〔g〕 | |||||

| gレンジ | クラスI7.1mm/秒6.4g | クラスII11.2mm/秒10.1g | クラスIII18mm/秒16.3g | クラスIV28mm/秒25.3g | |

| ADXL1002 | 50g | 〇 | 〇 | 〇 | 〇 |

| ADXL317 | 16g | 〇 | 〇 | × | × |

| MEMS B | 16g | 〇 | 〇 | × | × |

| MEMS C1 | 16g | 〇 | 〇 | × | × |

| MEMS C2 | 64g | 〇 | 〇 | 〇 | 〇 |

CbMシステムで使用するMEMSセンサーを選択する際には、ISO 10816などの規格を参照する必要があります。また、各アセットの仕様を参照し、潜在的な故障に伴う振動シビアリティについての情報を確認した上で、独自にテストを実施しなければなりません。表7、表8の情報をまとめると、市場に提供されているほとんどのCbM向けMEMSセンサーは、ISO 10816に定められた条件を満たしていません。振動シビアリティを計測するためのノイズ性能が不足しているか、モータのクラスに対応して潜在的な故障を検出するためのgレンジが不足しているからです。十分なノイズ性能とgレンジを備えているのは、CbM向けに特別に設計されたADXL1002だけです。以上のことから、各CbM向けMEMSセンサーについて採点を行い、順位をつけると表9のようになります。ノイズと帯域幅は非常に重要な要素だと考えられるので、ここでは大きく重みづけしています。次に重要なのはgレンジであり、温度範囲、他軸感度(CAS:Cross-axis Sensitivity)がそれに続きます。

| パラメータ[重み] | ADXL1002 | ADXL317 | 他社のMEMSセンサー | ||

| ±3dB帯域幅[5] | 1 | 5 | 3 | 4 | 2 |

| ノイズ密度[4] | 1 | 2 | 3 | 4 | 5 |

| gレンジ[3] | 2 | 3 | 3 | 3 | 1 |

| T温度範囲[2] | 1 | 1 | 1 | 2 | 2 |

| 他軸感度[1] | 1 | 1 | 3 | 2 | 2 |

| 合計 | 18 | 45 | 43 | 51 | 42 |

| 順位 | 1位 | 4位 | 3位 | 5位 | 2位 |

ご覧のように、ADXL1002は明らかに最も優れた性能を備えています。CbM向けのMEMSセンサーとして最高の性能が実現されていると言えるでしょう。他のセンサーも優れた性能を備えているのですが、CbM向けの加速度センサーとしては中程度のものに分類されます。

温度に対する特性

MEMSセンサーと温度の関係については、いくつかの仕様に留意する必要があります。表10は、データシートに記載された温度関連の主な仕様を比較したものです。数値としてはかなりの幅がありますが、それはどのような意味を持つのでしょうか。筆者らは、石油/ガス、金属加工、食品/飲料、発電といった分野を対象として、CbMの最も一般的なアプリケーションについて調査を行いました。その結果、アセットの温度は105°Cを優に上回る可能性があることがわかりました。その原因としては、負荷に関する能力の限界を超えて過剰に駆動が行われて過剰な電流が流れる、異物(粉塵や破片)の混入によってモータの内部温度が上昇して冷却できなくなる、過剰な熱を生成する振動が発生するといったことが挙げられます。なお、ガスや蒸気漏れなどの外的要因によってセンサーの選定結果が左右されることもあります。圧電センサーのメーカーは、自社のほとんどの汎用振動センサーについて、最高動作温度を120°Cに設定する傾向があります。ただ、特定用途向けのセンサーの中には最高動作温度が150°Cのものも存在します。高い周波数(最高10kHz以上)に対応する製品の最高動作温度を調査したところ、74%の製品は125°C未満、24%の製品は80°C以下でした。圧電センサーの中には、200°C以上の高温に耐えられる特殊用途向けのものがあります。MEMSセンサーの中にも、175°Cまで対応可能な特殊用途向けの製品が存在します。そうした非常に特殊なアプリケーション用のセンサーは、本稿では扱わないことにします。

| ADXL1002 | ADXL317 | 他社のMEMSセンサー | |

| 温度範囲 | -40°C~125°C | -40°C~125°C | -40°C~105°C |

| 感度の変化 | ±5% | ±2.5% (x, y)±4.5% (z) | ±1%~±4.35% |

| 0gバイアス誤差 | ±10% | ±9% | ±0.1%~±1% |

感度は、単位加速度あたりの出力の変化量で表します。各センサーの感度は、温度に依存して表10に示したように変化します。温度に伴うスケール・ファクタ誤差が20%にも達するようだと、かなりのドリフトが生じる可能性があります。そのような圧電センサーは珍しくないものの、標準的な値は5%ほどです。この誤差については、センサーを製造する際にキャリブレーションを適用する必要があります。MEMSセンサーの場合、製造時に電気的なトリミングを実施します。そのため、温度に伴うスケール・ファクタ誤差や感度の誤差が小さく、温度の変化に伴うドリフトはあまり生じません。例えば、ADXL1002の動作温度を25°C~85°Cの範囲で変化させると、感度(40mV/g)の変化は0.03%/°C×60 = 1.8%となります。つまり、60°Cの温度の変化に伴う感度の変化は、39.28mV/g~40.72mV/gに収まるということです。このように、MEMSセンサーの感度は温度の変化に対してかなり安定しています。ほとんどのアプリケーションでは、感度について温度補償を実施する必要はありません。

加速度センサーでは、加速度が生じていない状態の出力はゼロになるのが理想です。しかし、MEMSセンサー内の本質的な不完全性により、出力にはDCオフセットが生じます。これを0gオフセットと呼びます。多くの場合、保守担当者が関心を持つのは動的データ(加速度センサーからのAC出力)についてです。つまり、ベースラインからのずれや、正常な動作からの逸脱傾向などが監視の対象です。したがって、CbMアプリケーション用にMEMSセンサーを選定する際、0gオフセットは大きな懸念材料にはなりません。また、0gオフセットについては測定結果を簡単に補正することができます。高度なデジタル機能を備えるセンサーであれば、その補正を簡単に実行するためのレジスタを提供しています。DC値や傾きを検出することが目的である場合には、温度の変化の影響を受ける0gオフセットも除去できます。その処理は、動作温度範囲が狭いほど簡単になります。

必要な軸数

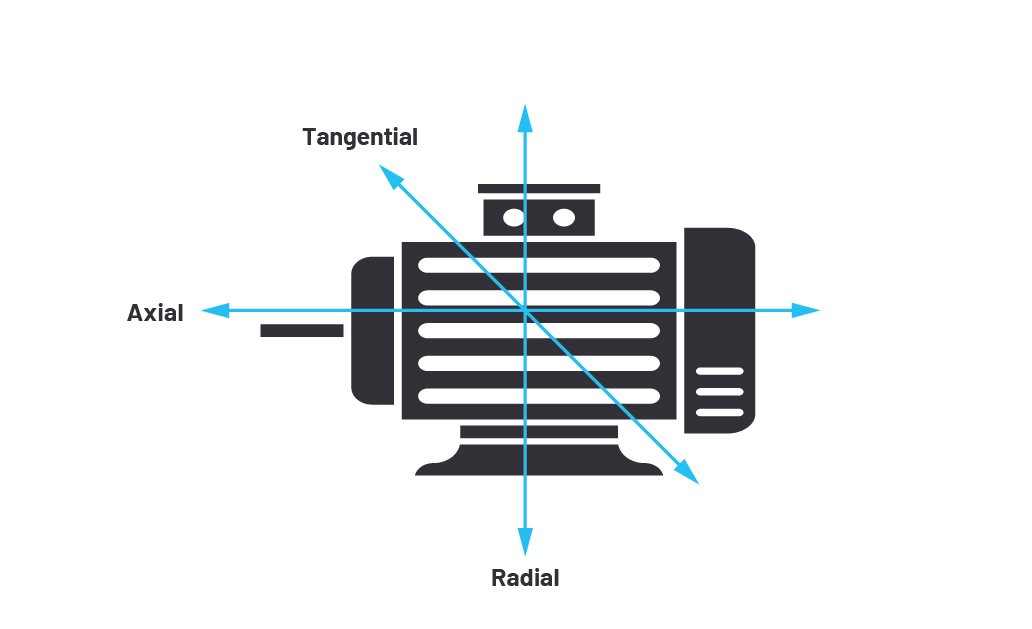

MEMSセンサーとしては、1軸、2軸、3軸の製品が提供されています。圧電センサーとは異なり、1軸でも3軸でも実質的にサイズの差はありません。MEMSセンサーには、圧電センサーと比べてはるかに消費電力が少なく集積度が高いというメリットがあります。サイズが小さい点も、主要なメリットの1つです。3軸の圧電センサーでは、コスト、サイズ、精度などが明らかな欠点となります。例えばコストは、3軸のMEMSセンサーと比べて最大で3桁も高くなることがあります。3軸圧電センサーの使用を促す主な要因は、携帯型の振動リーダーに実装すれば簡単にデータを収集できるようになることです。3ヵ所に1軸センサーを配備して計3回の測定を個別に行うのではなく、1つの3軸センサーでそれらに相当する処理を実現できます。アクセスしにくい場所に存在するアセットでは、このことが大きなメリットになります。また、複数の方向を対象として振動を測定する場合には、軸間の位相関係を維持することが重要です。3軸の製品であれば、その関係が保証されます。複雑な振動解析においては、位相にミスマッチがない状態で、すべての軸上の事象を観測しなければなりません。位相にミスマッチがあると、事象について誤った解釈が行われる可能性があります。

3軸圧電センサーを使ってX/Y/Z方向の振動を測定すれば、回転軸の接線方向の動き/振動を監視できます。例えば、柔らかい基礎に機械が据え付けられている場合、回転機械によって生成される多くの機械力が原因で、接線方向の筐体の動きが生成されます。この事象は、1軸の圧電センサーでは検出できません。それに対し、1軸のMEMSセンサーであれば、そうした事象を検出できる可能性があります。事象に伴うアセットの振動が感度軸の方向に発生すると仮定すると、測定した信号のDC成分が傾きに対応することになるからです。

通常、振動は、ベアリング外輪の損傷、機械的な緩み、位置ずれ、ギア歯の損傷など、故障に応じた方向に生じます。ただ、その方向は必ず予測できるとは限りません。軸の方向、半径の方向、接線の方向のうちどちらに振動が伝わるのかを事前に把握するのは困難です。また、複数の故障が原因で異常な振動が生じることもあります。ある研究では、3軸の圧電センサーと1軸の半径方向/軸方向のセンサーを比較し、診断能力が改善する可能性について検証するということが行われています6。その研究では、1軸の加速度センサーを軸方向または接線方向に配置するだけだと、機械的な故障のうち50%近くを診断し損なう可能性があるとしています(図4)。問題なのは、故障による振動と同じ方向で観測を行うことです。同じ軸に複数のセンサーを追加しても、この問題は解決されません。別の1軸に加速度センサーを1つ追加すると、70%近くの故障を検出することが可能になります。更に、もう1つの軸に対してもう1つ加速度センサーを追加すると、検出率は80%まで改善します。つまり、複数の軸を対象として診断の情報が得られるようにすれば、故障の検出能力は高まるということです。しかし、必ず3軸に対してセンサーを適用しなければならないということではありません。この研究では、「多くの場合、3軸すべてのデータを取得するのは冗長である」と指摘しつつ、「可能であれば3軸の測定を行うべきだ」としています。

図4. モータの振動軸

データは豊富であるに越したことはありませんが、絶対に大量のデータを取得しなければならないというわけではありません。例えば、バッテリ駆動のワイヤレス・システムの場合、冗長なデータを測定/送信することによって無駄に電力を消費するのは避けるべきです。軸数がいくつであるかにかかわらず、適切にセンサーを配置することが重要です。上で触れた研究は、有線の圧電センサーに基づいたものです。繰り返しになりますが、「3軸センサーは可能であれば使用するべき」という位置づけになります。

既存の3軸MEMSセンサーの性能は、圧電センサーのレベルには達していません。したがって、圧電センサーを使う場合と同等の故障検出能力は得られない可能性があります。また、表11に示すように、多くの3軸MEMSセンサーは、Z軸におけるノイズ性能が低く、帯域幅も限られます。これは、圧電センサーに基づく研究結果とは異なり、3軸で測定を行っても同等の効果は得られない可能性があるということを意味します。製品によっては、CbM向けである場合に最も重要なノイズ性能と帯域幅が、すべての軸で異なるというものも存在します。

| ADXL1002 | ADXL317 | 他社のMEMSセンサー | |

| X軸の帯域幅 | 11kHz | 4kHz | 4.2kHz~8.2kHz |

| Y軸の帯域幅 | 4kHz | 4.2kHz~8.5kHz | |

| Z軸の帯域幅 | 2kHz | 2.9kHz~6.3kHz | |

| X軸のノイズ | 25μg/√Hz | 55µg/√Hz | 75μg/√Hz~ 300μg/√Hz |

| Y軸のノイズ | 55µg/√Hz | 75μg/√Hz~ 300μg/√Hz | |

| Z軸のノイズ | 120µg/√Hz | 110μg/√Hz~ 300μg/√Hz |

軸によってノイズ性能と帯域幅が異なると、Y軸/Z軸に対する検出機能を設けることによるメリットが打ち消されることになります。MEMSセンサーに詳しい設計者であれば十分に理解していることですが、いくつかの検討が必要になるということです。3軸MEMSセンサーは、性能が同等の圧電センサーと比べて数桁低いコストを実現しています。また、圧電センサーよりもはるかに小型です。したがって、MEMSセンサーであれば、重要度の低いアセットを対象としたワイヤレス・アプリケーションでも複数個使用することができます。その結果、アセットの一般的な動作の診断につながるより多くの洞察を得ることが可能になります。

他軸感度

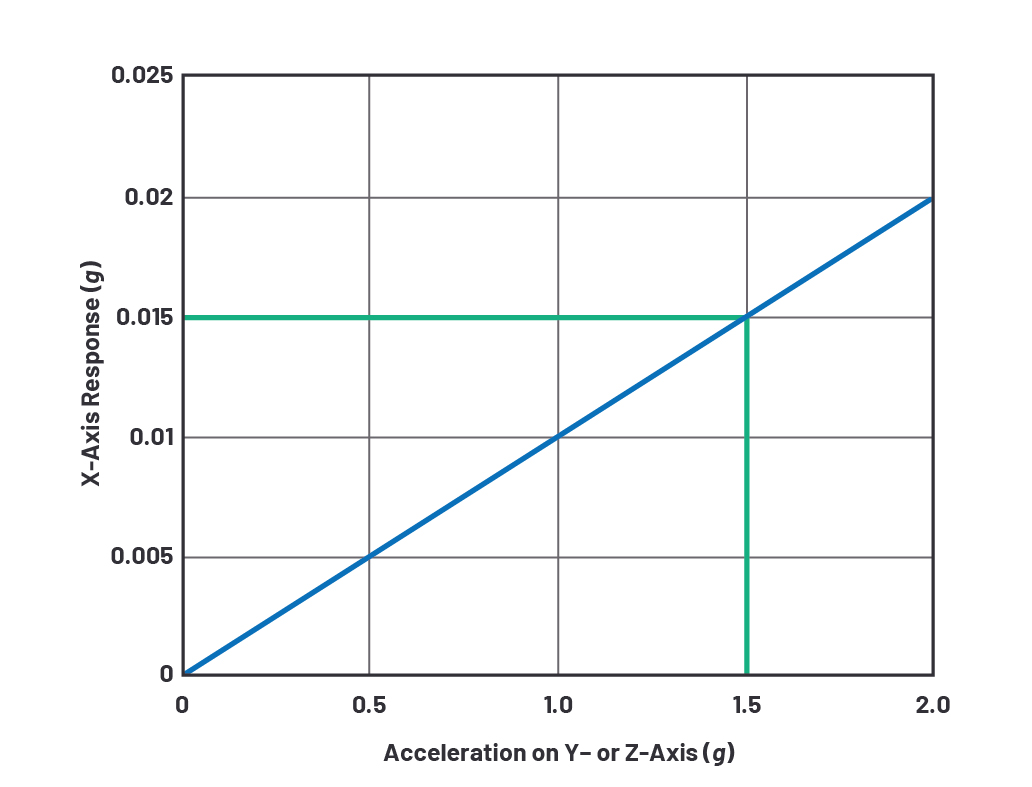

他軸感度は、1つの軸について、他の軸に加速度が加わった場合に、出力にどれだけの変化が現れるかを示す指標です。通常は%が単位として用いられます。1軸のものが主流である圧電センサーでは、横感度という名称が使われています。ここで言う横感度とは、測定軸とは異なる方向の動きに対する感度のことです。3軸加速度センサーの場合、例えばY軸に加速度が加わると、他軸感度に起因するいくらかの加速度がX軸とZ軸で計測されます。図5に示したのは、他軸感度が1%の場合の例です。Y軸(またはZ軸)に1.5gの加速度が生じた場合、X軸では1.5gの1%である15mgの加速度が計測されます(この現象は1軸のMEMSセンサーにも影響を及ぼします)。他軸感度の値が小さいほど、正確かつ高い信頼性で振動を測定することができます。その結果、故障、異常、ドリフト傾向線などをより精度良く検出することが可能になります。

図5. 3軸加速度センサーの他軸感度。Y軸/Z軸に加速度が加わると、X軸でも加速度が観測されます。

表12に、MEMSセンサー製品の他軸感度についてまとめました。ご覧のように、他軸感度のような重要な情報をデータシートに記載していないMEMSメーカーも存在します。しかし、CbM/PdMでは、他軸感度は非常に重要な意味を持ちます。センサーのノイズ・フロアに近いレベルで故障の兆候が現れる可能性が高く、それを早期に検出したいのであれば、必ず把握しておかなければならない特性です。なお、ADXL1002の1%というのは控えめに見積もった値です。実際に性能を評価すると、より優れた値が得られます。

| ADXL1002 | ADXL317 | 他社のMEMSセンサー | |

| 他軸感度 | 1% | 1% | 記載なし、または最大2% |

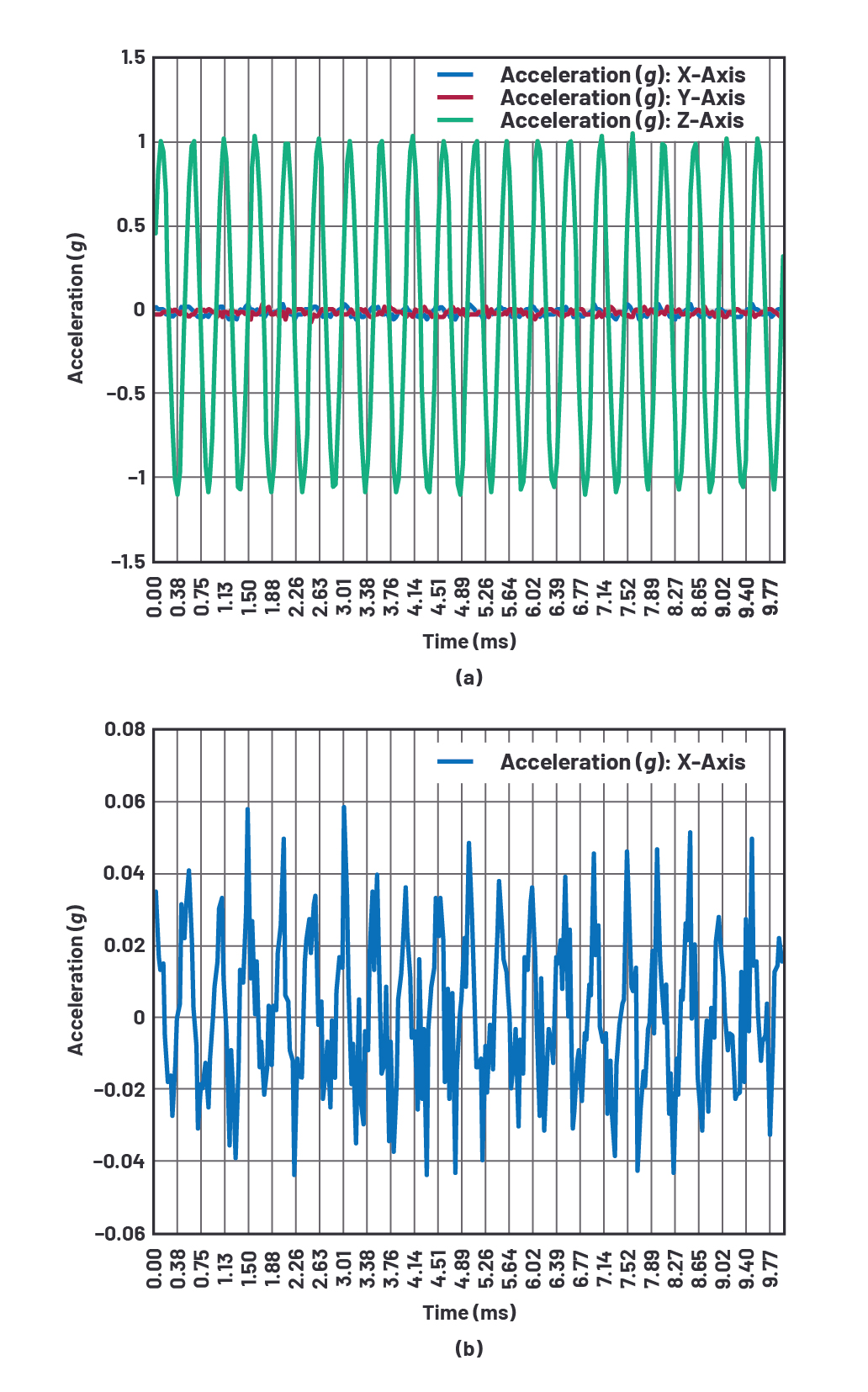

図6に示したのは、MEMSセンサーの他軸感度を実測した結果です。この例では、Z軸だけに加速度を生じさせています。図6(a)を見ると、Z軸の加速度のピーク値は約1.1gです。それに対し、図6(b)を見ると、X軸で観測される加速度のピーク値は約0.05gとなっています。なお、Y軸ではそれよりも少し小さい0.0425gという値が観測されます。

図6. 他軸感度の実測結果(a)。他軸感度が約2.5%のMEMS Bを使用して測定しました。(b)はX軸の測定結果を拡大したものです。

表13に示したように、図6の実測では、最も厳しい条件における他軸感度の値はX軸で2.6%、Y軸で2.2%でした。測定環境に位置ずれがあった可能性があり、実際の他軸感度は2%~2.6%だと考えられます。他軸感度の値は、キャリブレーションを実施することによって1%に近づけることが望まれます。CbM向けのMEMSセンサーの場合、1%というのは市場における最高レベルの値になります。圧電センサーの他軸感度は一般的には約5%程度ですが、最悪の場合には15%に達することもあると報告されています7。なお、追加のコストはかかりますが、要望に応じて横感度が5%未満の圧電センサーを提供するベンダーも存在します。

| 加速度のピーク値〔g〕 | 加速度のRMS値〔g〕 | 他軸感度(RMS値)〔%〕 | |

| Z軸 | 1.1 | 0.76 | |

| Y軸 | 0.0425 | 0.017 | 2.2 |

| X軸 | 0.05 | 0.02 | 2.6 |

MEMSセンサーを取り付けるための機械的な手段

ここまでに何度か触れたように、圧電センサーは現在最も一般的に使用されている振動センサーです。IEPE(Integrated Electronics Piezo Electric)や4~20mAなどの標準的なインターフェースを備える多くの製品が提供されています。アセットへの取り付け方法としては、スタッド式、磁石式、接着式など様々なものが使われています。MEMSセンサーを、振動センサーとして長く一般的に使われてきた圧電センサーに並び立つものにするには、性能を同等にするだけでなく、アセットに取り付けやすくすることが不可欠です。この点は、長い間MEMSセンサーの短所として捉えられていました。振動を測定する際には、必ず複数の共振が伴います。その影響を最小限に抑えるのは非常に重要なことです。帯域幅が1kHzを超えると、共振が測定に与える影響はかなり大きくなる可能性があります。したがって、センサーをアセットに取り付ける方法が非常に重要になります。

上記のとおり、圧電センサーについては数多くの取り付け方法が用意されています。なかでも、スタッド方式では最も広い周波数応答が得られます。最も周波数応答の範囲が低い携帯型プローブの先端にまで対応できます。一方、MEMSセンサーには、磁石の影響を受けないという特徴があります。そのため、磁石式の取り付け方法がうまく活用されています。

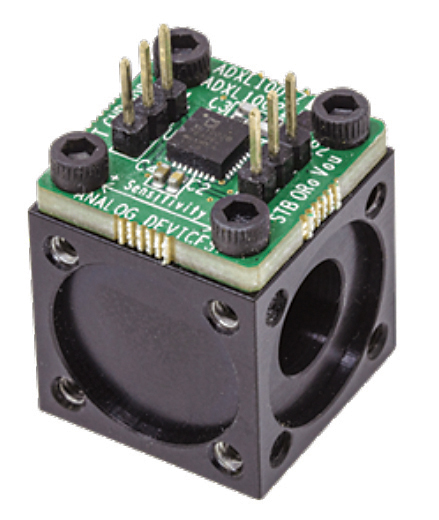

アナログ・デバイセズは、MEMSセンサーをアセットに簡単に取り付けられるようにするために、キューブ型の取り付け用治具「EVAL-XLMOUNT1」を用意しています(図7)。中央にあるマウント用の穴の直径は0.2インチ(5.08mm)、外側の開口部の直径は0.38インチ(9.65mm)、深さは0.3インチ(7.62mm)です。#10の機械ネジを使うことで、アセットに固定することができます。「EVAL-ADXL100XZ」、「EVAL-ADXL35XZ」、「EVAL-ADXL37XZ」など、複数の評価用ボードがこの取り付け用治具に対応しています。この治具を使用して機械に確実に固定することにより、制御された環境下で加速度センサーの周波数応答を評価することが可能になります。

図7. キューブ型の取り付け用治具。MEMSセンサーの評価用ボードに対して、機械的に最適化されています。

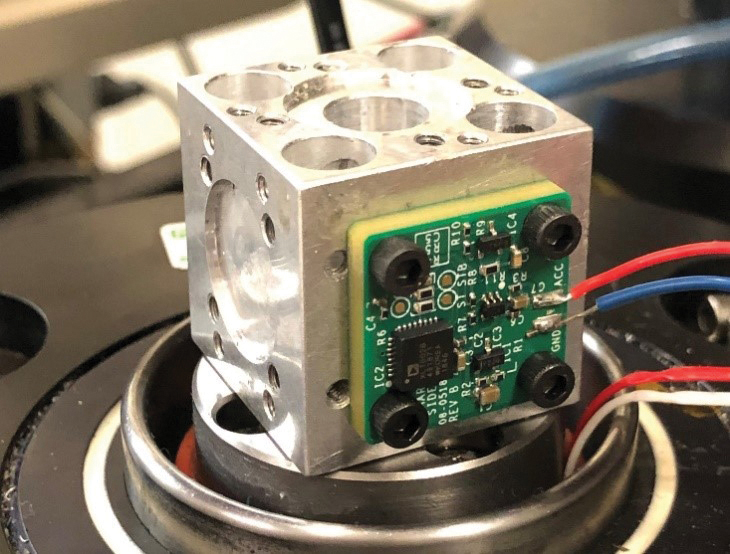

周波数の高い事象を捕捉したい場合には、特に加速度センサーを取り付けた状態が重要になります。振動を発生するシェーカ・テーブルを使って、これについての検証を行いました(図8)。得られた周波数応答は図9のとおりです。

図8. シェーカ・テーブルを使用した評価環境。MEMSセンサーの評価用ボードを、アルミ製のブロックを使って取り付けています。

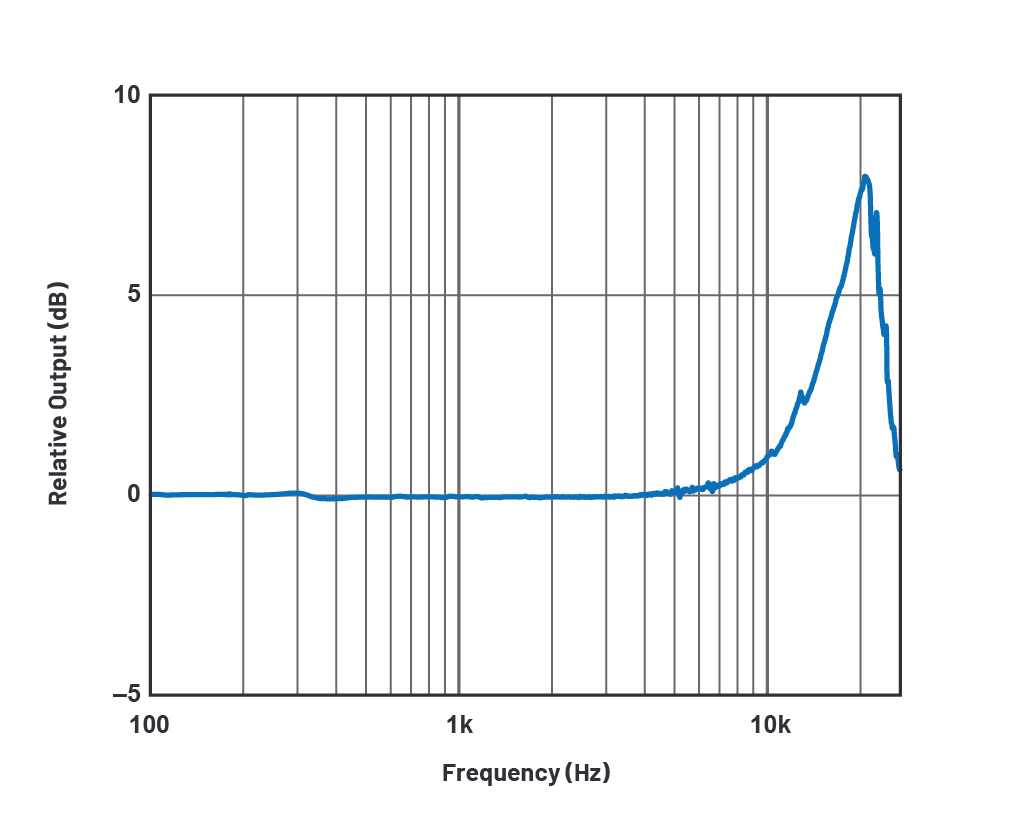

図9. 図8の評価環境で取得した結果。IEPEインターフェースを備えるADXL1002の周波数応答です。

センサーを実装するプリント基板は少し厚め(3mm)に設計されています。アセットに取り付けたときに、MEMSセンサーのデータシートに記載されたような周波数応答が得られるように、特殊なハンダ・ペーストを使用しています。

図8に示した基板(リファレンス設計)では、MEMSセンサーからのデータがIEPEのフォーマットに変換されます。既存のIEPEの設定によってMEMSセンサーに電源を供給し、IEPEのフォーマットでデータを出力します。それにより、IEPEに対応する新規/既存のインフラにMEMSセンサーをシームレスかつ簡単に統合することができます。

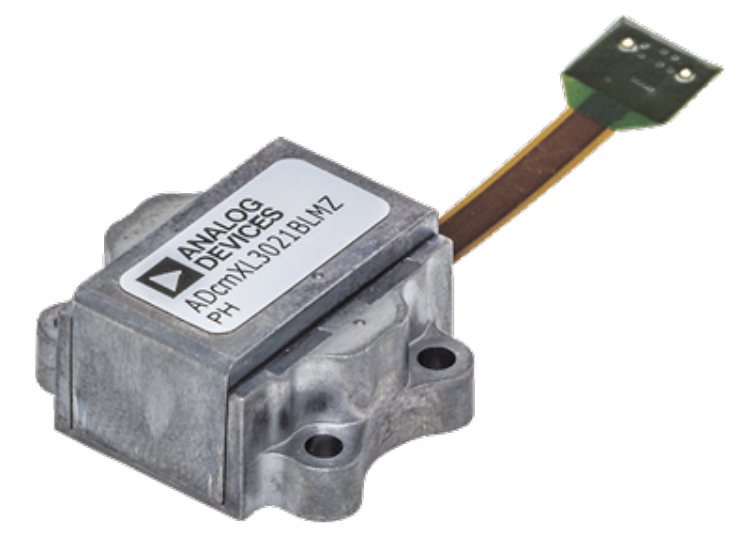

アナログ・デバイセズは長きにわたり、業界をリードするセンサー、シグナル・コンディショニング回路、プロセッサなどを組み合わせたモジュールの開発に取り組んできました。CbM向けにも、「ADcmXL1021」と「ADcmXL3021」といったモジュールを提供しています(図10)。これらは、1軸または3軸の加速度センサー(ADXL1002を1個または3個)を搭載しています。SPI(Serial Peripheral Interface)出力のソリューションであり、アセットに直接取り付けることが可能です。機械式パッケージの共振周波数は50kHz以上であり、測定の対象とする10kHzよりもはるかに高くなっています。マウント用の穴はM2.5ネジに対応しています。ADcmXL3021のデータシートに記載された特性グラフの多くは、ステンレス製のネジを使って約25インチポンド(2.8246Nm)のトルクで取り付けるという条件の下、取得されたものです。永続的に固定する際には、取り付けネジに加え、工業用のエポキシ樹脂やシアノアクリレート系の接着剤を使用することで、機械的な結合部を強化することができます。

図10. 帯域幅が広く低ノイズの3軸振動センサー・モジュール(ADcmXL3021)

既に説明したとおり、ADXL100xシリーズのMEMSセンサーは、圧電センサーと同等レベルの性能を達成しています。また、重要度の低いアセットを対象としたCbM/PdMに適用できるだけの顕著なメリットを複数備えています。表14は、ADXL100xシリーズの性能についてまとめたものです。これらの製品は、非常に重要度の高いアセットにも適用することが可能です。MEMSセンサーとしては前例のないレベルの性能を達成しているからです。加えて、XLMOUNT1やADcmXL3021のように、アセットに簡単に取り付けられるようにする製品も提供しています。更に、変換用(MEMSセンサーからIEPE/4~20mAへの変換)のリファレンス設計も用意されています。そのため、圧電センサーからMEMSセンサーへの置き換えも非常に簡単に行えます。

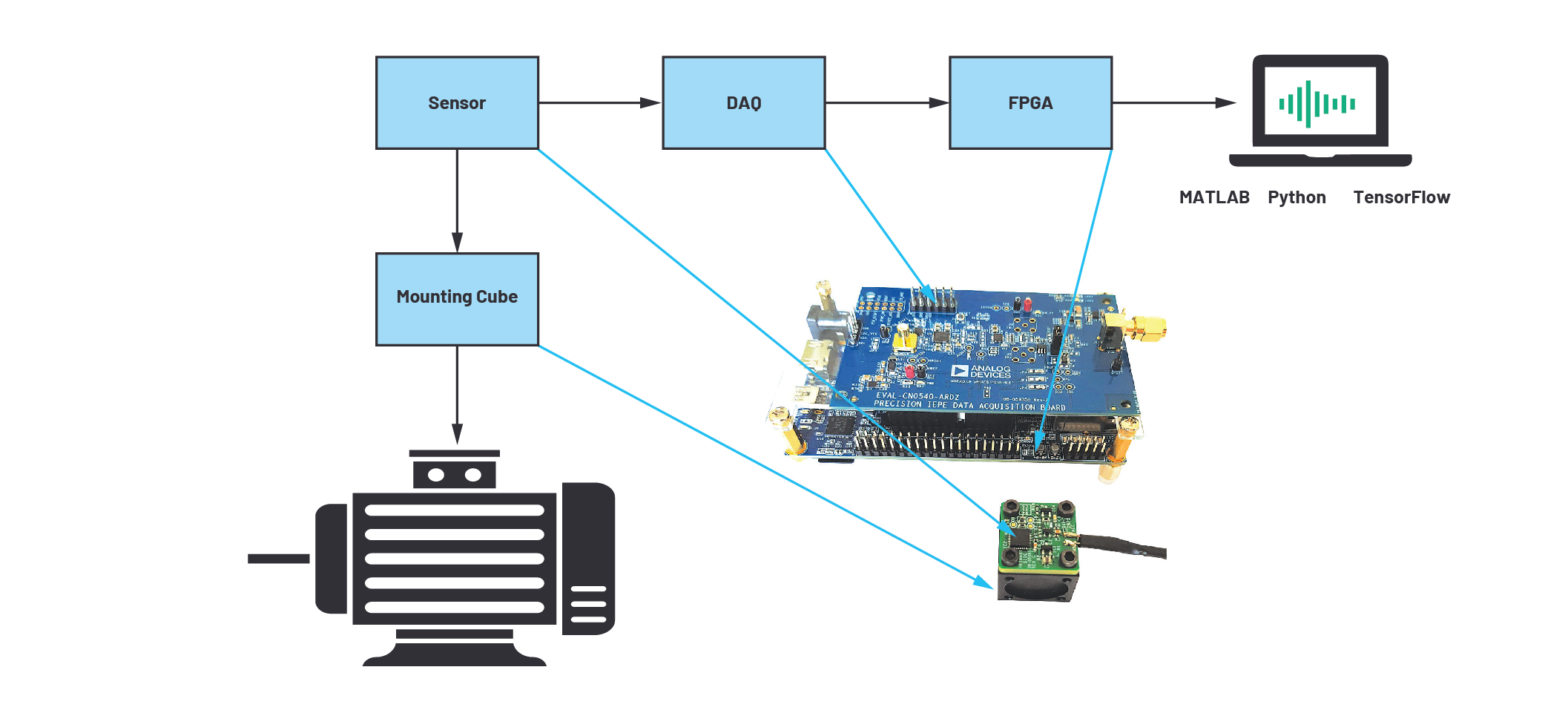

アナログ・デバイセズは、CbM向けにリファレンス設計や評価用システム、開発プラットフォーム、システム・ソリューションを提供しています。それらは、お客様がCbM/PdM向けに最良のシステムを開発し、アセットや工場の稼働を継続させられるようにすることを目的としたものです。当社は、圧電センサーを使用する場合にCbMシステムの設計者が経験してきた多くの課題にも対処し、解決策を講じてきました。今後も、業界をリードするCbM向けソリューションの開発に尽力していきます。以下では、そのような取り組みの一例として、高精度/高速のデータ・アクイジション(DAQ)システムについて説明します。これを利用することにより、CbMシステムの開発者は重要な振動のデータを収集し、それらを機械学習に対応する開発環境(Python、TensorFlow、MATLAB®)に保存することができます。

| 品番 | 軸数 | gレンジ | ノイズ密度(代表値)〔g/√Hz〕 | 帯域幅(代表値)〔Hz〕 | Is(代表値)〔A〕 | Vs+(最小値)〔V〕 | Vs+(最大値)〔V〕 |

| ADXL1001 | 1 | 100g | 0.00003 | 11,000 | 0.001 | 3.3 | 5.25 |

| ADXL1002 | 1 | 50g | 0.000025 | 11,000 | 0.001 | 3.3 | 5.25 |

| ADXL1003 | 1 | 200g | 0.000045 | 15,000 | 0.001 | 3 | 5.5 |

| ADXL1004 | 1 | 500g | 0.000125 | 24,000 | 0.001 | 3.3 | 5.25 |

| ADXL1005 | 1 | 100g | 0.000075 | 23,000 | 0.001 | 3 | 5.25 |

CbM向けの開発プラットフォーム

本稿では、MEMSセンサーを採用したシステムを設計する際に検討すべき事柄について説明してきました。また、MEMSセンサーのデータシートに記載された性能を引き出しつつ、簡単にアセットに取り付けることができる最高性能のMEMSセンサーを紹介しました。図11に示したのは、その種のMEMSセンサーを搭載したCbM向けの開発プラットフォーム「CN-0549」です。DAQ用ボードは、分解能が24ビットの高速なシグナル・コンディショニング/データ収集用のハードウェアを搭載したソリューションとして設計されています。これは、IEPEに対応する圧電センサー/MEMSセンサーをサポートしています。また、必要なすべてのファームウェアと評価用ソフトウェアも提供されています。そのため、購入後、直ちにシステムを動作させることが可能です。

図11. CN-0549の構成

この開発プラットフォームの目的は、CbMシステムの設計者が高い精度で振動を計測し、大量のデータを収集することによって、アセットの状態を把握できるようにすることです。そのような状態把握が行えるようになれば、シードの生成や故障のシミュレーションによってトレンドを表す情報を生成し、機械学習のアルゴリズムを使って潜在的な故障を特定したり、プロファイリングを行ったりすることができます。アセットの状態をより深く理解するためのモデルを構築するには、故障に関するデータを最大限の精度で取得し、機械学習の環境に伝送する必要があります。

この開発プラットフォームを使えば、特に設定を行うことなく、IEPEに対応する高性能の振動センサーからのデータを、TensorFlowなどの機械学習用の環境に引き渡すことができます。また、IEPEに対応する様々な圧電センサー(キューブ型の治具を使うことなくアセットに取り付けられます)や、ADXL1002を採用したIEPE対応ソリューション「CN-0532」を組み合わせることが可能です。DAQボードである「CN-0540」は、IEPEに対応するセンサーと最高精度のDAC向けシグナル・チェーンを提供するリファレンス設計です。これを使えば、全帯域幅を使用してFPGAにデータを供給することができます。その結果、FPGAを利用して、機械のデータのプロファイルを監視することが可能になります。FPGA上で実行するオシロスコープのアプリケーションに必要なのは、HDMI®を介したモニターへの接続だけです。それにより、同アプリケーションによって周波数スペクトルの情報を生成し、機械の状態を直ちに視覚化したり、イーサネットを介してデータをクラウドに送信したりすることができます。PythonやMATLABに機械学習用のデータを直接読み込ませることも可能です。つまり、機械学習用のデータを使用して、保守方法の改善や、工場のダウンタイム/故障の予測を目的としたアセット用のアルゴリズムを開発することもできます。

まとめ

本稿では、CbMにMEMSセンサーを適用する場合に検討すべき事柄について説明しました。圧電センサーを置き換えるものとして実用的に使用できるMEMSセンサー製品は限られます。また、CbM向けとされるMEMSセンサー製品の間にも大きな性能の差があります。そこで、本稿ではISO 10816に基づいて各種製品の性能を分析することで、CbM向けのMEMSセンサーとしての実力を把握できるようにしました。MEMSセンサー製品は、ノイズ、帯域幅、gレンジといった重要な仕様に基づいて分類することができます。そうすると、帯域幅、ノイズ性能、gレンジの面で、圧電センサーに匹敵する製品は限られていることがわかります。すなわち、圧電センサーを置き換えることができるものはADXL100xファミリだけです。他の製品との徹底的な比較によって明らかになったように、今日、CbM/PdMアプリケーション向けに提供されているMEMSセンサーの中で唯一無二の高性能品だと言えるでしょう。それ以外のCbM向けMEMSセンサーは、いずれも中程度の性能を備えた製品に分類されます。当社は、そのクラスの製品として、多様な3軸MEMSセンサーも提供しています。例えば、ADXL317は極めて高いノイズ性能と広い帯域幅を備えるデジタルMEMSセンサーです。これを採用すれば、早期に振動を検出し、アセットだけでなく工場全体の稼働を維持するためのシステムを構築することができます。

CbM向けセンサー/ソリューションの詳細については、analog.com/jp/CbMをご覧ください。

著者について

この記事に関して

産業向けソリューション

製品カテゴリ

資料

{{modalTitle}}

{{modalDescription}}

{{dropdownTitle}}

- {{defaultSelectedText}} {{#each projectNames}}

- {{name}} {{/each}} {{#if newProjectText}}

-

{{newProjectText}}

{{/if}}

{{newProjectTitle}}

{{projectNameErrorText}}