システム性能を最大限に確保するためのPWM ICの熱劣化特性の理解

要約

最近のDC-DCコンバータはMOSFETを集積化し、PWMコントローラによってDC-DCモジュールの電力密度を可能な限り高くしています。この場合、パワーMOSFETがPWMチップ内に存在するため、デバイスの熱特性に大きな影響が生じます。つまり、デバイス性能を十分に発揮させるためには、PWM ICの熱劣化特性を現実的な動作条件で把握する必要があります。このアプリケーションノートでは、PWMコントローラの熱特性を評価する熱劣化ボックスの製作とキャリブレーションについて説明します。

このアーティクルはマキシムの「エンジニアリングジャーナルvol. 66」 (PDF、3.07MB)にも掲載されています。

「Power Electronics Technology」の2009年2月号にも、同様のアプリケーションノートが掲載されています。

はじめに

最終的にチップがどのような環境で使用されるのかは、ICを評価する段階ではよくわからないことが多く、実際にはアプリケーションによって大きく異なることが少なくありません。最終システムでは強制空冷とすることが多いことから、ポータブルなアプリケーションとポータブルでないアプリケーションにおける熱劣化を正しく理解することが特に重要です。MOSFETを内蔵するパルス幅変調(PWM)コントローラのデータシートには熱劣化のグラフが記載されているのはそのためです。このグラフを見れば、空気流と周囲温度がある条件のとき、そのチップからどれだけの出力が得られるのかがわかります。

PWMコントローラに環境から過大な温度負荷がかかることがないようにするために、熱劣化グラフを利用して適切なPWM ICを選ぶことができます。このPWMチップの熱劣化特性を評価する方法としては、熱劣化ボックスを用いる試験システムが考えられます。

このアーティクルでは、熱劣化ボックスの製作とキャリブレーションについて説明します。2種類のPWMコントローラについて試験を行ったところ、実際の動作条件における特性に近い結果が得られました。

熱特性試験の標準化

モジュールサイズ(ヒートシンクを含む)と空気流が所与であれば、その条件で放散することができる熱量の最大値を左右するのは物理的な要因だけとなります。したがって、熱特性は見積もることができます。ただし、ICの試験環境を制御して標準化しなければ、熱劣化の特性もベンダごと、パッケージごとに異なり、一貫したものになりません。

標準的な熱劣化データを生成する方法としては、まず、空気流と周囲温度の条件をさまざまに変化させ、モジュールの熱特性を実際に測定するというものがあります。箱の中にPWM ICが搭載された評価(EV)ボードと、均一な空気流を作るためのキャリブレーションされたファンを設置したものを熱劣化ボックスとします。試験結果を公開すれば、最終アプリケーションに適したモジュールを選ぶ一助となります。

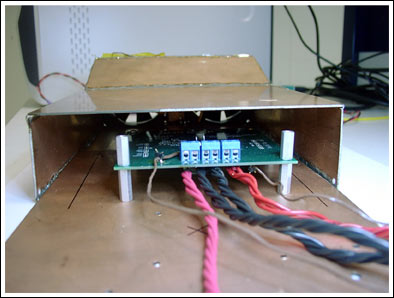

試験装置とキャリブレーション

まず、標準的な熱劣化ボックス(図1)を製作します。サイズは、使用するEVボードの最大のものを内部に置いても、ボックスの周辺に十分な余裕が残る大きさとします。少なくとも30cm四方は必要となるはずです。高さは、ファンが入る大きさとして、8cm程度が必要になります。ボックスの中を均一に空気が流れるように、2つ以上のファンを使用しても構いません。材料は、ポリカーボネート、ポリプロピレン、ガラスエポキシなど、熱伝導の低いものを使用します。厚さは、両側に十分な強度を持たせるために、3.2mm以上必要となります。

画像の拡大(PDF、5.50MB)

図1. 再現性のある測定を行うため、EVボードを熱劣化ボックスで覆って空気流が一定になるようにします。

このボックスをサーマルチャンバー内に水平に置きます。平均流速計(図2)を用いてボックスの開放部の左側、中央、右側で空気流を測定し、ボックス内部の空気流が均一であることを確認します。モジュールは、ファンから少なくとも5cm以上離れた位置に設置します。ファンは電圧制御の可変速度タイプを用い、電圧の増減によって空気流を調整します。

画像の拡大(PDF、4.57MB)

図2. ボックス開放端に流速計を置いて空気流を測定し、温度測定のキャリブレーションを行います。

標準的なEVボードは大型ボードに取り付けると、取り扱いや設置がしやすくなります。大型ボードはボード下部の空気流が均一になるように、箱の下から少なくも2.5cm浮かせておきます。

ボックスをオーブンに入れたら、まず、オーブン内の空気流が熱劣化ボックス内の空気流に影響を与えるかどうかを確認します。この影響がある場合には、一段大きなボックスを熱劣化ボックスの外側に設置し、熱劣化ボックス内の空気流が乱れないようにします。オーブンの空気流とファンによる空気流の角度を調整しながら、干渉が最小となるようにボックスの向きを変えてください。

ボックスの組立には、オーブンの高温に耐えられるものであれば、一般的な固定具と接着剤を使うことができます。ICの中央に熱電対を取り付けることも考えられます。ただし、熱電対がヒートシンクとして機能しないよう、取り付けには細心の注意が必要となります。熱伝導エポキシをごく少量用いて熱電対をIC表面に取り付けるのが最もよいと思われます。

熱電対出力を読み取るメータは電気的にフロートとし、ICに印加する電圧の影響で測定温度に誤差が生じないようにします。熱電対のワイヤは30 AWG以下とし、空気流に干渉しないように配線にも注意します。なお、試験対象のボードに接続する電源を初めとする各種配線についても同様の注意が必要です。

デバイスの試験を行う前に、まず、熱劣化ボックスのキャリブレーションを行います(図2参照)。表1は、内部に何も設置していない熱劣化ボックスのキャリブレーションデータ、表2は内部にEVボードを設置した熱劣化ボックスのキャリブレーションデータです。このデータをプロットしたのが図3aと図3bです。いずれの場合も、熱劣化ボックス内部はほぼ均一な空気流となっていることがわかります。

熱劣化ボックスの準備が完了したらEVボードを試験ボードに取り付け、装置全体をサーマルチャンバー内に設置します。サーマルチャンバーの温度が安定したら、EVボードを設置し、温度の測定値が安定するまで待ちます。5分間隔で温度を測定し、その差が0.2℃以下となったら、熱的な平衡が得られたと考えていいでしょう。

なお、自然対流は不安定なものであるため、空気流がない状態での熱劣化は測定が困難です。IC温度が高い場合や放熱レベルが高い場合には特に困難となります。

表1. 空の熱劣化ボックスの空気流キャリブレーションデータ

| 空気流(LFM) | |||

| ファン 電圧(V) |

左 | 中央 | 右 |

| 3.3 | 102 | 98 | 91 |

| 4 | 215 | 207 | 187 |

| 6 | 339 | 337 | 323 |

| 8 | 449 | 447 | 445 |

| 10 | 565 | 585 | 581 |

| 12 | 685 | 709 | 673 |

表2. EVボードを設置した熱劣化ボックスの空気流キャリブレーションデータ

| 空気流(LFM) | |||

| ファン 電圧(V) |

左 | 中央 | 右 |

| 3.3 | 91 | 90 | 89 |

| 4 | 189 | 160 | 205 |

| 6 | 333 | 321 | 325 |

| 8 | 455 | 445 | 443 |

| 10 | 561 | 581 | 565 |

| 12 | 673 | 689 | 671 |

図3a. 熱劣化ボックスが空の状態で測定した3箇所の空気流がベースラインとなります。

図3b. 熱劣化ボックス内にEVボードを設置し、空気流量の測定を行うと、空の場合との違いを確認することができます。

試験結果

熱劣化ボックスの性能を確認するために、MAX15035とMAX8686という2つのMaximのPWM ICの熱特性を測定しました。図4aと図4bがその結果です。MAX15035はスイッチを内蔵した15Aのステップダウンレギュレータです。 MAX8686は単相/多相の両方に対応したステップダウンDC-DCコンバータで、フェーズあたり最大で25Aを供給することができます。MAX15035のEVボードは2ozの銅を使用した2.4インチ x 2.4インチの4層、MAX8686 EVボードは2ozの銅を使用した3.5インチ x 3.0インチの6層となっています。

図4a. MAX15035の最大出力電流と周囲温度の関係。MAX15035のEVボードを熱劣化ボックス内に設置し、3種類の空気流量に対して熱劣化曲線を求めます。

図4b. MAX8686の最大出力電流と周囲温度の関係。MAX8686の熱劣化グラフから、周囲温度が+50℃のとき、100 LFMの空気流さえあれば定格出力電流である25Aを取り出せることがわかります。

このような方法で現実に即したデータを入手すると、アプリケーションに適した熱劣化特性を設計時に正確に選ぶことができます。ここで得た熱劣化グラフを元に、エンドユーザはアプリケーションに適した部品を選ぶことになります。周囲温度と空気流がわかれば、このグラフからチップが安全に動作することができる範囲内でPWM ICからどれだけの電力を引き出すことができるかがわかります。PWM ICがアプリケーションの安全な動作基準に適合しないと思われる場合には、冷却用の空気流を増やす、または熱設計を改善するなどの対応をとります。

著者について

{{modalTitle}}

{{modalDescription}}

{{dropdownTitle}}

- {{defaultSelectedText}} {{#each projectNames}}

- {{name}} {{/each}} {{#if newProjectText}}

-

{{newProjectText}}

{{/if}}

{{newProjectTitle}}

{{projectNameErrorText}}