要約

標準値(typ)は、標準的に集積回路(IC)のテストにおいて最も誤解されている単語です。標準値は統計的な値であるため、直接テストすることはできません。この記事では、データシートを読んで、どのパラメータが、どのような条件でテストされているかを理解する方法について説明します。プロセスの標準偏差、製造プロセスコーナー、シックスシグマ品質におけるガードバンド、および100万回当りの不良品数(DPMO)の概念を含む製造(ファブ)パラメータについて取り上げます。

同様の記事が2014年9月15日にCTIMESに掲載されました。

循環論法

「何かの謎かけ?」と思ったでしょうか。違います。この記事の題名は、堂々巡りの、完全な循環論法のように見えますが、1つの真理を表しています。標準値(typ)は、標準的に(ここは少し言葉遊びをしていますが)集積回路(IC)のテストにおいて最も誤解されている単語です。他にもその概念を表す単語として、代表値、典型値、通常値、正常値、基準値、主流値、平均値、中央値、慣用値などがあります。頭が混乱しそうですか? ICの世界では、標準値とは部品のグループの特性を表すものと定義されます。それで正しいのですが、英語の古いことわざで言う「泥のように明快(clear as mud、さっぱり分からない状態)」です。1ここでICテストの秘密をお話ししましょう。ICのデータシートの標準値とは、「テストを行っていない」という意味です。これで、秘密は暴露されました。では、なぜICのメーカーはわざわざ標準値を記載するのでしょう?以下でご説明します。

標準値と変動範囲

ICの標準値は統計的な値であるため、直接テストすることはできません。これは、たとえば成人の平均身長が165cmだと言うのに似ています。どの1人の人間を測定しても、身長の中央値、平均値、または標準値を確定することはできません。人類学者は、個々の人種の身長を測定し、あるいは統計学的に母集団からサンプルを測定します。次に統計学者が、サンプルのサイズを把握した上で、平均値の信頼度を計算します。このプロセスは、統計学的にICの場合も同じです。ICの設計者は、シミュレーションテストの結果に基づいて統計的に標準値を予測することができます。繰り返しますが、標準値は回路の設計者に一般的な指針を与えるためのものです。

ICのデータシートには、一般にいくつかのカテゴリに分けて仕様が記載されています。

- 絶対最大定格は、超えてはいけない値という意味で、超えると部品が破壊される場合があります。

- 電気的特性は、別途記載のない限りでのテストの一般的な条件です。

- 最小値(min)、標準値(typ)、および最大値(max)の仕様は、規定のユニットおよび条件での測定値です。「条件」は、「別途記載のない限り」に相当する変更であることに注意してください。

- 注は、テストの対象およびテストの実施方法についての変更、制限、および明確化を行います。

共通の例を見ると理解に役立つでしょう。以下に示すのは、さまざまなICメーカーの各種データシートから集めた一般的な規則です。

minとmaxの値は、別途記載のない限り、電気的特性の一般的条件の仕様に沿ってテストされた値です。たとえば、「別途記載のない限り、TA = TMIN~TMAXです。標準値は、TA = +25℃での値です」と書かれているとします。これは、メーカーが別の条件を記載していない限り、周囲温度(TA)が動作温度に記載されたminおよびmaxの温度と等しいことを意味します。標準値はTA = +25℃のみの値です。その後に注が続き、共通しているのは以下のような内容です。

注1:すべてのデバイスは+25℃で100%製造時試験済みで、TA = TMIN~TMAXの範囲で仕様が設計により保証されています。

注2:利得とオフセットの誤差を考慮して、リニアリティはGNDおよびAVDDから20mVの範囲でテストされています。

注3:2047より大きいコードは±8 LSB (最下位ビット)以内であることが保証されています。

注4:利得とオフセットは、GNDおよびAVDDから100mVの範囲でテストされています。

注5:設計により保証されています。

注1と注5の最後に、「設計により保証」という語句があります。これについては、さらに説明が必要です。すべてのIC製造(ファブ)プロセスには変動があります。部品や基板の複数層は非常に小さいため、ほとんどあらゆるものによって変動が発生します。これらの偏差は、変動の正常範囲です。

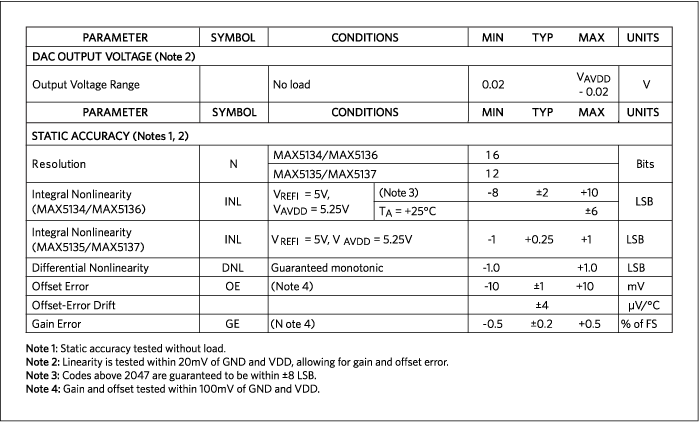

これらの注について、MAX5134~MAX5137のデータシートの一節を使って説明します(図1)。

図1. デジタル-アナログコンバータ(DAC)のMAX5134~MAX5137ファミリのデータシートに記載された値

注1は、データシートのここまでの部分にどのような温度が記載されていたからに関わらず、Static Accuracy (静的精度)は室温(+25℃)でのみテストされているという意味です。動作範囲の残りの部分は、「設計により保証」でカバーされます(これについてはすぐ後で説明します)。

注2および注4は、レール・ツー・レールのオペアンプと出力バッファ内蔵のDACに共通するものです。Output Voltage Range (出力電圧範囲)が「No load (無負荷)」の条件で記載されていることに注意してください。これは、いわゆるレール・ツー・レール動作というのが、率直に言って希望的観測であるためです。もちろん、完璧ではないものの、電圧レールから1Vで電流を使い切り始める出力回路を備えていた従来のデバイスより大幅に優れています。

注3は、DACに共通するものです。下端(通常はグランド)に近い数値より下のコードと、上端の電圧レールに近い数値より上のコードは、中央部のコードほどリニアではありません。この場合、合計65,536のコードの内、下端の2047のコードはINL (積分非直線性)が±10 LSBです。2047より上では、INLはわずか±8 LSBです。

少し話が脇道に逸れますが、家庭用のペンキを買う場合を考えます。ホームセンターに行くと、調色機で正確に色合わせをするためにサンプルの布きれを持ってくるように言われます。次に、白のベース塗料に調色機が自動的に複数の顔料を加えて、「正確に一致する色」を作ります。このプロセスが、購入したペンキ缶の数だけ繰り返されます。この正確な色合わせがすべて終わった後、何をしろと言われるでしょう?プロの塗装工はどうしているでしょうか?全部のペンキの缶を開けて、混ぜ合わせるのです。なぜでしょう?人間の目と脳は、より高精度で色を比較することができるため、「正確な色合わせ」をする機械が作った個々の調色に少しでも色の誤差が残っていると、気付いてしまうからです。これは完全に調色機が悪いわけではありません。調色機の調整弁も、色分解フィルタも、利得とオフセットの較正も完璧ではありません。顔料自体にさえ、色と粘度の許容範囲があります。ペンキの処理が繰り返されるほど、許容範囲が足され、組み合わさり、時には掛け合わされて、わずかとは言え目で分かるほどの誤差(変動の範囲、標準偏差)が生まれます。

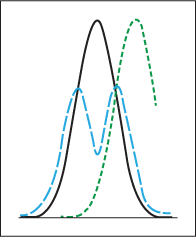

図2は、一般的に受け入れられている標準偏差またはベルカーブ(釣鐘曲線)です。黒い実線は、望ましい正規分布を表します。緑の点線は、プロセスが中心より右に移動していることを示し、この偏移の原因を理解することができれば補正が可能です。青の破線は二股に分かれており、2つのパラメータが変化している可能性があります。多数の異なる要素が変化する場合は、さらに複雑な曲線になります。これが、プロの塗装工が壁にペンキを塗る前にすべての缶を混ぜ合わせる理由です。誤差を平均化することができれば素晴らしいと思いませんか?

図2. プロセスの標準偏差またはベルカーブ。変化する要素が多いほど、曲線が複雑になります。

プロセスの変動の補償

ICが仕様に適合することを保証するため、複数層のエンジニアリングセーフティ要素がIC製造プロセスの設計に組み込まれ、平均化によって誤差の可能性を除去するようになっています。「仕様外」の製品を出荷したいと思うエンジニアリンググループはありません。そのため、設計者は製品仕様に十分なゆとりを残し、テストおよびQAエンジニアは予想される変動に「シックスシグマリミット」を期待します。結果として、性能仕様は非常に控えめなものになります。

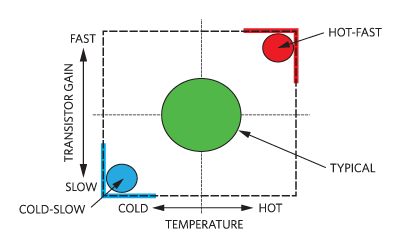

設計プロセスでは、多数の設計、製造、およびプロセスの差違を補償します。そのため、設計者はシミュレーションツールを使用して製造プロセス変動の「コーナー(隅)」を調べます。理屈は単純明快です。コーナーに注意すれば、プロセスの中央部分は良好になるはずです。次に、妥当な範囲でそれらのプロセスコーナーに影響されないように回路を修正します。最も極端なコーナーは、ホット-ファーストとコールド-スローです(図3を参照)。ホットとコールドは温度を示します。ファーストは高利得、高電子移動度で、スローはその反対です。設計者は設計基準に沿って最適化を行うことができますが、すべてを最適化することは不可能です。そのため、仕様で規定されていないパラメータには対処しません。

図3. ICプロセスファブの変動

シックスシグマを理解する2

シックスシグマは、製造プロセスを改善し欠陥を排除するように設計された一連の事例として、元々は1986年にMotorolaのBill Smithによって策定されました。シグマ(ギリシャ文字の小文字のσ)は、統計的母集団の標準偏差(すなわち、変動の尺度)を表すために使用されます。「シックスシグマプロセス」という用語は、プロセスの平均と最も近い仕様の限度の間が標準偏差の6倍あれば、仕様に適合しないアイテムは実際上なくなるという前提から来ています。この結論は、工程能力調査で使われる計算方法に基づいています。

能力調査では、プロセスの平均と、最寄りの仕様限度との間の標準偏差の数が、シグマという単位で与えられます。プロセスの標準偏差が大きくなるにつれて、あるいはプロセスの平均が許容範囲の中心から離れるにつれて、平均と最寄りの仕様限度の間に入る標準偏差の数が少なくなります。これによって、シグマ数が減少します。

1.5シグマのシフトの役割

経験から、プロセスは通常、長期的には短期の場合ほどの性能を示さないことが分かっています。そのため、プロセスの平均と最寄りの仕様限度の間に入るシグマ数は、時間とともに減少する傾向があります。これは、初期の短期調査と比較したとき正しいことが証明済みです。この現実における長期的なプロセス変動の増大を計算に入れるため、経験に基づく1.5シグマのシフトが計算に導入されます。この前提に従うと、短期的調査でプロセスの平均と最寄りの仕様限度の間に6シグマが入ったプロセスは、長期的には4.5シグマのみが入ることになります。これは、プロセスの平均が時間とともに移動するか、またはプロセスの長期的な標準偏差が短期に観測されたものより大きくなるか、またはその両方が原因で発生します。

したがって、広く受け入れられているシックスシグマプロセスの定義は、100万回当りの不良品数(DPMO)が3.4というものです。この定義は、正規分布に従うプロセスの場合、100万個当り3.4個の部品が平均の上または下に4.5標準偏差の点を超えた位置にあるという事実に基づいています(これは一方向の能力調査です)。そのため、シックスシグマプロセスの3.4 DPMOは、実際上は4.5シグマ、すなわち6シグマから長期的変動への対処として導入された1.5シグマのシフトを引いたものに相当します。この理論は、現実の作業で遭遇すると思われる不良レベルの過小評価を防ぐように考えられています。

1.5シグマのシフトを計算に入れると、短期的シグマレベルは以下の長期的DPMO値に対応します(一方向)。

- 1シグマ = 690,000 DPMO = 効率31%

- 2シグマ = 308,000 DPMO = 効率69.2%

- 3シグマ = 66,800 DPMO = 効率93.32%

- 4シグマ = 6,210 DPMO = 効率99.379%

- 5シグマ = 230 DPMO = 効率99.977%

- 6シグマ = 3.4 DPMO = 効率99.9997%

結論

上記の解説が、ファブテストの背景にある論拠ならびに標準値が本当はどの程度標準的(すなわち、通常の値)かの説明に役立つことと思います。

さらに考えを一歩進めましょう。テストラボ環境で使用する計測器を設計するとします。計測器の仕様を設定するには、部品製造の変動を理解し管理する必要があります。使用するICがシックスシグマの精度であることが分かっていると、最終的な計測器の仕様に信頼をおけます。ここでは、計測器が室温で動作するという条件を追加しました。見落としていたかも知れませんが、上記において「テストラボ環境」という仕様を規定しています。これは重要な仕様です。この計測器がフィールドで使用するものである場合、特定の運用フィールド用に温度、湿度、および気圧を明示的に規定する必要があります。医療用の場合、患者ごとに使用される器具のどの部分が滅菌処理で再利用できるか、もしくは、使い捨てにしなければならないか、答える必要があります。宇宙空間やロケットで使用可能な場合は、どのような振動、気圧、放射線強度、温度に対する耐性が必要でしょうか?

一言で言うと、シックスシグマのICを使って開発を開始していることが分かっていると、ICデータシートによって提供される標準的な指針に「標準的な確信」を持つことができます。

マキシムは品質に誇りを持っており、不良率でさえ「当社の不良率はまだおかしい」と銘打って公表したほどです。25年前にマキシムが発表した不良率は、業界に衝撃を与えました。その後、マキシムは不良率を改善しています(20億時間以上に1つの不良品)。

詳細情報、品質および信頼性レポート、証明書、ツール、および計算器

{{modalTitle}}

{{modalDescription}}

{{dropdownTitle}}

- {{defaultSelectedText}} {{#each projectNames}}

- {{name}} {{/each}} {{#if newProjectText}}

-

{{newProjectText}}

{{/if}}

{{newProjectTitle}}

{{projectNameErrorText}}