IoTシステムに最適なパワー・コンバータ、高い統合レベルで小型化を実現

IoT(Internet of Things)機器の多くは、中程度の電力を扱うパワー・コンバージョンの仕組みを備えています。その実現手段としては、中程度の電流に対応可能なパワー・コンバータICが使われているはずです。通常、その種のICが対応しなければならない電流レンジは数百mA程度です。ただし、動画データなどの通信に使われるオンボードのパワー・アンプなどは、大きなピーク電力を消費することがあります。その場合、より多くの電流量に対応できるパワー・コンバータが必要になります。現在では、多くのIoTデバイスが使われるようになり、それに対応するワイヤレス・センサーの数も急増しています。実装スペースと熱について制約のあるフォーム・ファクタに対応するために、小型かつコンパクトで高効率のパワー・コンバータに対する需要が高まっています。

一般に、産業用機器や医療用機器では、他の多くのアプリケーションと比較して、信頼性や堅牢性、フォーム・ファクタに関してかなり高い水準が求められます。当然のことながら、そうした機器で使用する電源システムとそれに関連する補助コンポーネントの設計は、大きな負担になります。なぜなら、産業分野や医療分野で使用されるIoTデバイスは、ACの主電源やバックアップ用バッテリなど複数種の電源に対応して、正しく動作する必要があります。つまり、どのような電源を使用する場合でも、高い信頼性で通常のシステム動作が得られることを保証しなければなりません。また、複数種の電源間の切り替えにも、シームレスに対応できるようにする必要があります。加えて、バッテリで電力を供給する場合にも、最長の稼働期間が得られるようにしなければなりません。更に、あらゆる障害に対する保護機能を付加する必要もあります。このような理由から、システム内で使用するパワー・コンバータのアーキテクチャには、堅牢かつコンパクトであることが求められます。また、最小限の対策により、熱の問題を回避できるものでなければなりません。

電源設計に関する考察

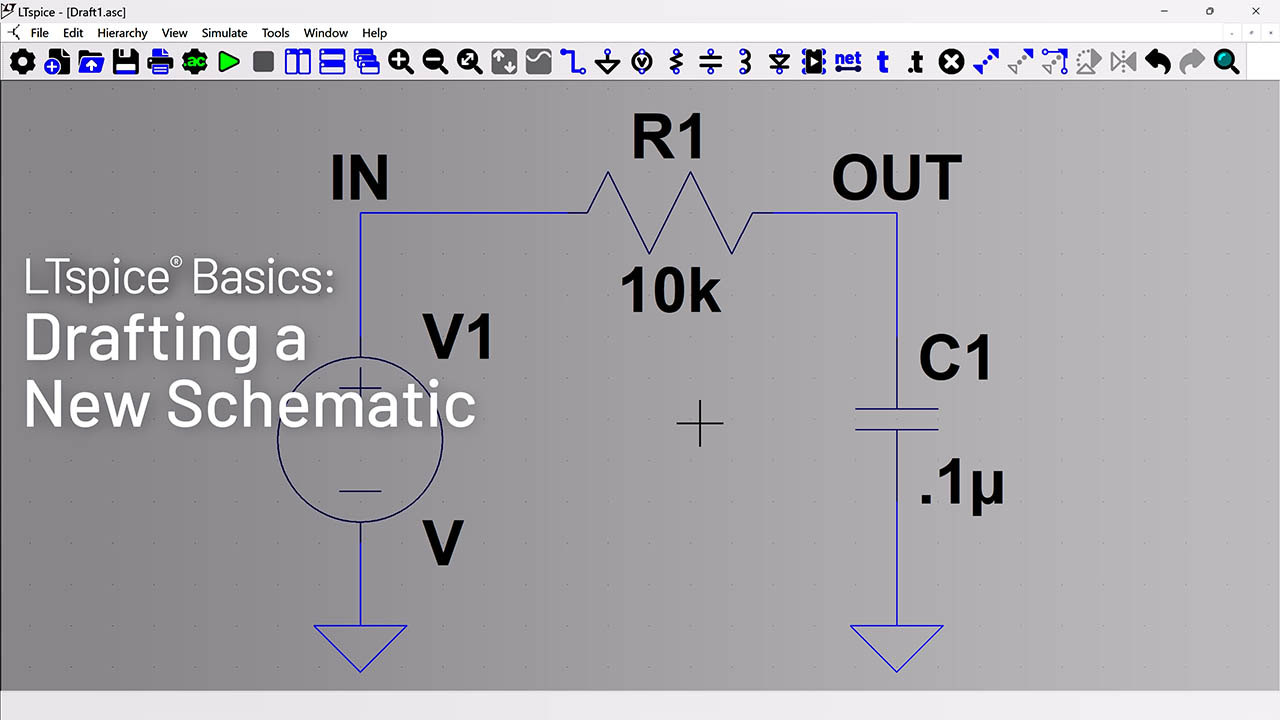

ワイヤレス通信機能を備える産業用IoTシステムの場合、スイッチング・レギュレータではなく、リニア・レギュレータが使用されるのは珍しいことではありません。その主な理由は、EMI(電磁妨害)とノイズの放出を最小限に抑えられるからです。実際、スイッチング・レギュレータは、リニア・レギュレータよりも多くのノイズを発生します。しかし、効率はリニア・レギュレータよりもはるかに優れています。また、スイッチング・レギュレータが想定どおりに動作するのであれば、感度の高い多くのアプリケーションに対応できるレベルまで、EMIとノイズを制御できることもわかっています。スイッチング・レギュレータがノーマル・モードにおいて一定の周波数でスイッチングし、スイッチング・エッジがクリーンで、オーバーシュートや高周波のリンギングが生じないことが見込めるのであれば、EMIの発生は抑えられます。加えて、スイッチング・レギュレータの動作周波数が高く、小型のパッケージを採用していれば、実装面積を削減できます。その結果、EMIの放射を最小限に抑えられます。更に、レギュレータと共に等価直列抵抗(ESR)の小さいセラミック・コンデンサを使用できるのであれば、システムの別のノイズ源である入出力電圧のリップルも、最小限に抑制することが可能です。

最近の産業用/医療用IoTデバイスでは、主に、外付けのAC/DCアダプタか、バッテリ・バンクからの24V/12VのDC電源が使用されます。供給された電圧は、同期整流方式の降圧コンバータを使って、5Vまたは3.xVのいずれかに降圧されます。動作電圧を下げる取り組みが継続的に行われる一方で、IoTデバイスの内部では、より多くの電源レールが使用されています。低消費電力のセンサーやメモリ、マイクロコントローラのコア、入力/出力部、ロジック回路に電力を供給するために、3.xV、2.xV、1.xVの電源が必要になるのです。それに加えて、データ伝送に使用するパワー・アンプは、最大0.8Aの電流を供給可能な12Vの電源を必要とします。記録したデータを遠隔にある集中型ハブに送信しなければならないからです。

従来、この12Vの電源レールは、昇圧型のスイッチング・レギュレータを使って実現されていました。そのため、プリント回路基板上で大きな実装面積を要してしまうだけでなく、スイッチング電源に関する専門的な設計ノウハウが必要になっていました。

新たな小型の昇圧コンバータ

アナログ・デバイセズのμModule®(マイクロモジュール)製品は、SiP(System in Package)を採用した完全なパワー・マネージメント・ソリューションです。µModule製品を採用すれば、システムの設計期間を短縮することができます。また、産業分野/医療分野のシステムでよく見られる、基板上の実装面積や密度に関する問題を解決することが可能です。µModule製品は、コンパクトな表面実装型のBGA/LGAパッケージを採用しています。その中に、DC/DCコントローラ、パワー・トランジスタ、入力/出力用コンデンサ、補償用部品、インダクタを内蔵しています。設計の複雑さにもよりますが、µModule製品を採用すれば、設計期間を最大50%削減することが可能です。µModuleファミリの製品を採用するということは、部品の選択、最適化、レイアウトといった設計上の負荷から、設計者が解放されるということを意味します。システムの設計やトラブルシューティングに要する時間を短縮でき、最終的には、市場投入までの期間が改善されます。

µModule製品は、ICと同様のコンパクトなフォーム・ファクタを採用しています。その中に、ディスクリート電源、シグナル・チェーン、絶縁設計によく使われる主要な部品を内蔵しています。アナログ・デバイセズの厳しいテストと信頼性の高いプロセスによって支えられており、電源回路の設計とレイアウトの簡素化に大いに貢献します。

µModuleファミリの製品は、POL(Point of Load)コンバータ、バッテリ・チャージャ、LEDドライバ、パワー・システム・マネージメント(PMBusでデジタル的に電源を管理)、絶縁型コンバータを含む、広範なアプリケーションに適用できます。各製品に対応するガーバー・ファイルも提供されます。µModule製品は、時間とスペースに関する課題の解決に貢献します。同時に、高い効率と高い信頼性も得られます。更に、一部の製品はEN 55022のクラスBに準拠しており、EMI耐性に優れた電源ソリューションを実現できます。

現在は、システムが複雑化しているのにもかかわらず、更なる設計期間の短縮が求められる状況にあります。そのため、設計リソースが非常に逼迫し、システムの主要なIP(IntellectualProperty)の開発に重点が置かれるようになりました。結果として、開発の最終段階まで電源のことが無視されるという状況が生み出されることになります。また、電源設計を専門とする人材にも限りがあります。そのため、彼らには、短期間のうちに最小の実装面積で効率の高いソリューションを実現しなければならないというプレッシャーがのしかかることになります。スペースを最大限に活用するために、プリント回路基板の裏面を利用するといった方法を採用するケースもあるでしょう。

このような状況に陥ったとき、まさにμModule製品が理想的な解決策になります。µModuleのコンセプトは、「内部は複雑に、外部はシンプルに」というものです。スイッチング・レギュレータの効率とリニア・レギュレータのシンプルな設計を兼ね備えたものを目指しています。スイッチング・レギュレータを使用する場合、設計、基板のレイアウト、部品の選択が非常に重要な要素となります。経験豊富な設計者の多くは、駆け出しの頃に、基板が燃える独特の匂いをかいだ経験を持つでしょう。納期が短く、電源の設計リソースが限られている場合には、µModule製品が開発期間の短縮とリスクの軽減に大いに役立つはずです。

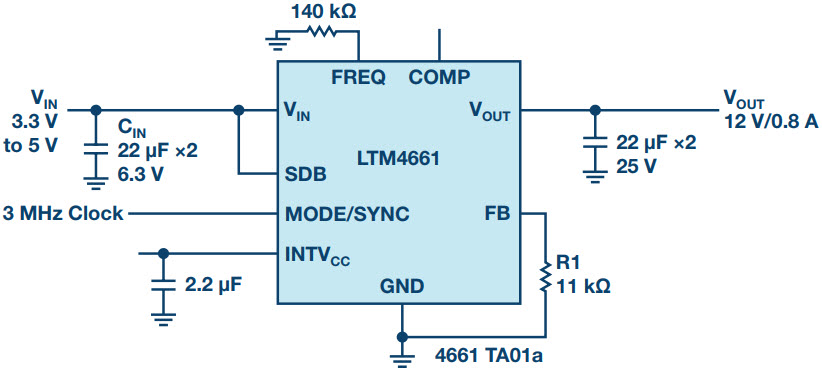

最近リリースしたµModule製品の例として、「LTM4661」を紹介します。これは、同期整流方式の昇圧レギュレータであり、6.25mm×6.25mm×2.42mmのBGAパッケージで供給されています。このパッケージに、スイッチング・コントローラ、パワーFET、インダクタ、あらゆる補助部品を収容しています。1.8V~5.5Vの入力電圧を基に、2.5V~15Vの出力電圧を生成可能です。出力電圧の値は、1個の外付け抵抗で設定します。それ以外に必要な主要部品は、入力/出力用のバルク・コンデンサのみです。

図1. LTM4661の使用例。外部クロックを使用し、3.3V~5Vの入力電圧を基に、12V/最大0.8Aの出力を得ることができます。

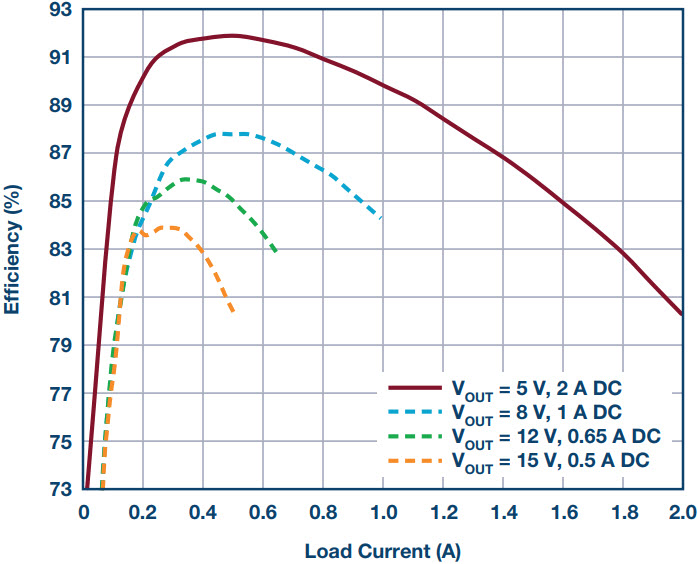

LTM4661は、高い効率を達成していることも特徴とします。3.3Vの入力を昇圧して12Vの出力を得る場合、87%を超える効率が得られます(図2)。

図2. LTM4661の効率と出力電流の関係。3.3Vの入力から5V~15Vの出力を得る場合の測定結果を示しています。

図3に示したのは、LTM4661が動作している際の熱分布です。入力は3.3Vで、出力は12V、800mAのDC電流です。200LFM(Linear Feet per Minute)のエアフロー、ヒートシンクなしという条件で測定しました。

図3. LTM4661が動作している際の熱分布。3.3Vの入力、12V/0.8Aの出力、200LFMのエアフロー、ヒートシンクなしという条件下で測定しました。

まとめ

現在は、IoTに対応する機器が急増している状況にあります。その中には、産業分野や防衛分野のアプリケーションに向けた多種多様な製品も含まれています。医療や科学計測の分野では、数多くのセンサーを搭載した計測機器が使われます。そうした新たな機器は、市場を牽引する重要な役割を担いつつあり、大幅な成長の兆しが見えています。それらの機器では、実装スペースと熱設計の制約から、パワー・アンプのような内部回路に電力を供給する方法が重要な検討課題になります。小型で熱効率に優れ、新たな性能基準を提供できるパワー・コンバータが必要になっているのです。µModuleファミリの昇圧レギュレータであるLTM4661は、まさにそうしたニーズに応える製品です。このようなデバイスを採用することにより、電源設計の負荷が軽減され、より本質的な業務に注力できるようになります。

µModule製品を採用すれば、デバッグ時間や実装面積を大幅に削減できます。そのため、上述したようなアプリケーションにとって、最適な選択肢となります。製品が寿命を迎えるまでのTCO(総所有コスト)だけでなく、インフラのコストも削減することが可能です。

著者について

この記事に関して

製品

製品カテゴリ

{{modalTitle}}

{{modalDescription}}

{{dropdownTitle}}

- {{defaultSelectedText}} {{#each projectNames}}

- {{name}} {{/each}} {{#if newProjectText}}

-

{{newProjectText}}

{{/if}}

{{newProjectTitle}}

{{projectNameErrorText}}