要約

射出成形は、集積回路(IC)を医療センサーや家電製品に埋め込むために一般に好まれる方法です。このアプリケーションノートは、プラスチック材料を選択する際に必要になる特別な配慮について考察しています。アプリケーションノートでは、ICをサブストレートに接合しているはんだを軟化させたり溶融させたりしないように、加工温度を十分低くする必要性を説明しています。記事では、さまざまなプラスチック材料についても考察し、それらがすべて一様に医療アプリケーションで要求される滅菌に適しているとは限らないことを示しています。ごく一部の滅菌方法のみが、プラスチック材料およびICの両方に適合しています。家電品に埋め込まれたICの例が示されています。

はじめに

かなり前から、医療センサー、家電品やケーブルに集積回路(IC)が埋め込まれてきました。この技術の概念や利点はよく理解されています1。しかし、製造プロセスと、アプリケーションに適したプラスチックの選択の両方のためのノウハウを獲得している企業はほとんどありません。このドキュメントでは、射出成形法について概略し、限界温度について説明して、適合したプラスチック材料を特定するための手引きを提供しています。

射出成形とは?

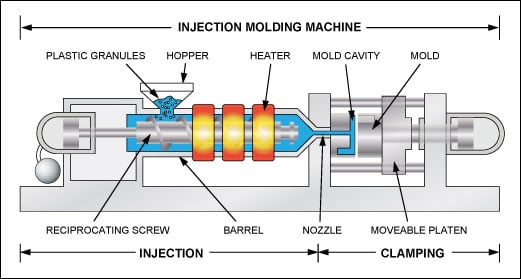

射出成形は、溶融したプラスチックをノズルから型穴に流し込むプロセスです。型穴は最初、空であっても、プラスチックで封入する対象物を入れておくこともできます。図1は射出成形機の簡略図を示しています2。プラスチックは細粒として機械に供給されます。スクリュー式プランジャがこの細粒を加熱されたバレル(筒部)に流し込んでノズルに押し出します。バレルに沿って、通常、後部、中央部、前部の3つの加熱帯が存在します。前部は、ノズルの横で、一番高熱です。ノズルに向かう途中で、プラスチックの細粒は軟化して、均質な塊になり、これが型穴に高圧で押し出されて充填され、そこで急速に冷却されて凝固します。その後、金型が開かれ、成形品を取り除き、次のサイクルのために金型を準備します。データシートのプラスチック材料の「processing conditions (加工条件)」仕様は、各加熱帯と金型の適切な温度を示しています。

図1. 射出成形機の原理。

限界温度

圧力と充填速度のほか、温度も射出成形プロセスにおける重要パラメータです。温度は、封入される対象物にとっても重要です。IC自身は損傷なしで短時間の間に最大300℃まで対応することができます。封入されるICが、サブストレート(回路基板)にワイヤボンディングされている場合、ピンを圧着したプラスチックパッケージICである場合、または露出した接触領域を備えたSFNパッケージ3である場合、この温度は許容されます。しかし、ICが回路基板にはんだ付けされている場合、射出成形の限界温度は、ICアセンブリが鉛(Pb)フリーかどうかによって決まります。鉛フリーIC (プラスチックパッケージまたはバンプダイ。フリップチップとも呼ばれる。UCSPP™、またはWLP)は、溶融温度が約217℃の鉛フリーはんだを必要とします。従来のプラスチックパッケージICとRoHS準拠のバンプダイは、溶融温度が約183℃の標準的なはんだ(Sn/Pb 63/37)を必要とします。溶融温度は、リフロー炉の温度設定と混同しないようにしてください。リフロー炉温度は鉛フリーでは235℃、標準製品では215℃です。

適切なプラスチックの確認事項

射出成形に利用可能な約30,000種の材料4の中から、適切なプラスチックを特定することは深刻な課題のように見えるかもしれません。このタスクは、さまざまなプラスチック材料の特性を洞察すると簡単になります。

1回だけ加熱されて射出成形機の中を流れることができる熱硬化性プラスチックがあります。エポキシは、ICパッケージに一般的に使用されるプラスチックで、このカテゴリに入ります。一度加工された後は、熱硬化性プラスチックは温度に関係なく、固体状態を維持します。加熱されるといつでも軟化する熱可塑性プラスチックがあります。熱可塑性プラスチックは、非結晶性または半結晶性の構造を持つことができ、これが機械的安定性、化学/磨耗抵抗5、6、および滅菌方法に対する適合性に影響します。表1は、射出成形用のプラスチック材料のセレクションを示しています。

| Name | Full Name | Cost | Structure | Mold |

Sterilization Compatibility6, 7, 8, 9 | |

| ABS | Acrylonitrile butadiene styrene | Low | Amorphous | 210 to 232 | 63 to 85 49 to 85 |

ETO CD RAD |

| HDPE | High-density polyethylene | Low | Semi-crystalline | 199 to 227 171 to 199 |

21 to 66 21 to 52 |

ETO CD (rad) |

| LDPE | Low-density polyethylene | Low | Semi-crystalline | 199 to 227 | 21 to 66 | ETO CD (rad) |

| PA | Nylon 6/6 | Medium | Semi-crystalline | 282 to 293 249 to 271 |

66 to 107 | AUT ETO CD VHP |

| PBT | Polybutylene terephthalate | Medium | Semi-crystalline | 243 to 257 216 to 232 |

66 to 121 | AUT ETO RAD |

| PC | Polycarbonate | Medium | Amorphous | 293 to 310 216 to 232 |

82 to 121 66 to 121 |

AUT ETO (rad) |

| PET | Polyethylene terephthalate | Medium | Semi-crystalline | 238 to 260 | 135 to 163 | AUT ETO RAD |

| PMMA | Acrylic | Low | Amorphous | 188 to 210 221 to 238 |

79 to 107 38 to 66 |

ETO CD VHP |

| POM | Acetal | Medium | Semi-crystalline | 188 to 210 177 to 199 |

82 to 121 | AUT ETO |

| PP | Polypropylene | Low | Semi-crystalline | 204 to 227 177 to 193 |

32 to 66 | AUT ETO CD VHP |

| PS | Polystyrene | Low | Amorphous | 221 to 238 204 to 221 |

38 to 66 | ETO CD VHP RAD |

| SAN | Styrene acrylonitrile | Low | Amorphous | 243 to 260 210 to 232 |

52 to 82 38 to 79 |

— |

|

凡例: AUT: 材料はオートクレーブ滅菌に適しています。 ETO: 材料はエチレンオキシド滅菌に適しています。 CD: 材料は二酸化塩素滅菌に適しています。 VHP: 材料は過酸化水素蒸気滅菌に適しています。 RAD: 材料はガンマ線または電子ビーム滅菌に適しています。 (rad): 材料はその特性を変化させる可能性があります。例:ガンマ線または電子ビームにさらされると変色します。 |

||||||

上記の温度値は、RTP Company10のウェブサイトのデータから集めたものです。各プラスチックタイプは通常、加工温度と型温が異なるいくつかのバリエーションを持っています。他のメーカーが、同じプラスチックタイプを多少異なる加工要件で提供している場合もあります。強化ファイバ、色素、引火抑制化合物、または熱伝導性エンハンサなどの添加剤も加工条件に影響する可能性があります。ガイドラインとして、プラスチックの射出成形の加工条件に規定されたノズル温度または前部温度に基づいて、プラスチックを選択してください。183℃の射出成形の場合、プラスチックの選択肢は非常に限られます。217℃では、表1の材料のほとんどが適しています。ナイロン(PA)またはポリエチレンテレフタラート(PET)などの材料は、ICがサブストレート(回路基板)にはんだ付けされていない場合にのみ使用することができます。プラスチックは型穴内部で急速冷却されます。要約すれば、プラスチックが金型に充填されるときに限界温度を超えないようにする必要があります。

滅菌の適合性

医療アプリケーション用の製品は通常、そのライフタイム中に最低1回かときには複数回滅菌を受けます。定評のある方法は、オートクレーブ蒸気殺菌、エチレンオキシド(ETO)滅菌、二酸化塩素(CD)滅菌、過酸化水素蒸気(VHP)滅菌、過酸化水素プラズマ滅菌、およびガンマ線/電子ビーム照射滅菌です。表1の滅菌の適合性情報は、さまざまな刊行物から集めたものです。過酸化水素ガスプラズマの適合性に関する報告は見つかりませんでした。いずれの場合も、テスト方法と詳細が完全に公開されていないため、十分注意してください。ICを埋め込んだ対象物の場合、推奨の滅菌方法はETOとCDです。オートクレーブとVHPも許容することができます。ただし、これらの方法で必要な高温または真空は内蔵バッテリや浮遊ゲートメモリセルに影響する可能性があります。過酸化水素ガスプラズマ滅菌と照射殺菌(ガンマ線または電子ビーム)は、ICを損傷する可能性があるため、推奨されません。

限界温度を超える方法

金型に充填されるときにプラスチックの温度が高すぎると、ICを所定の位置に固定しているはんだが軟化または液化します。この高熱のプラスチックが型穴に流し込まれると、ICがサブストレート上のパッドから押し出される可能性があります。はんだが金型または短いIC端子からはみ出す可能性があり、完成品が使用に適さないか信頼できないものになります。したがって、適切な温度を選択することは極めて重要な手順となります。

しかしながら、はんだの溶融点を超える加工温度を持つプラスチックが必要となる場合があります。その場合は、2段階の成形手順を考慮することができます。最初に、限界温度以下にとどまるプラスチックを使用します。次に、それ以外では許容できない温度を必要とするプラスチックを使用します。このようにして、適正に選択された寸法と時宜を得た温度プロファイルによって、1番目の層の熱慣性がICを2番目の成形手順の過剰な熱から保護します。

静電気帯電

2つの異なるプラスチック材料が機械的に接触すると、摩擦帯電が発生します。帯電の度合いは、2つのプラスチック材料の間にどのくらい電子親和力の差があるかで決まります。場合によっては、電子親和力の異なるプラスチックをこすり合わせると数千Vの静電気帯電が発生することがあります。

ポリエチレン(PE)とポリ塩化ビニル(PVC)の場合、これらの2つのプラスチックは「摩擦帯電列」の中で互いに非常に近い位置にあります。その結果、PEがPVCに接触した場合、どちらの材料にもほとんど静電気帯電が発生しません。しかし、アクリル(PMMA)およびポリエステル樹脂は、PEやPVCと比較して電子親和力に大幅な差があります。

アクリルまたはポリエステル樹脂がPEまたはPVCと接触した場合、両方のプラスチック材料で比較的大きい静電気帯電が発生する可能性があります。アクリルまたはポリエステルは電子を放出する傾向があるのに対して、PEまたはPVCは電子を取り込む傾向があるため、アクリルやポリエステルはより正に帯電し、PEやPVCはより負に帯電します。

たとえば、T092パッケージで使用されるプラスチックの組成は、PEまたはPVCのいずれともある程度異なりますが、オーバーモールド加工に使用される材料で発生する電荷量には多くの変数が関与するため、オーバーモールド中の帯電の度合いを個々の加工処理について実験的に決定する必要があります。一般に、オーバーモールド加工に対して除電ファンの実装などのESD制御を提供するのが適切な製造慣行です。

実例

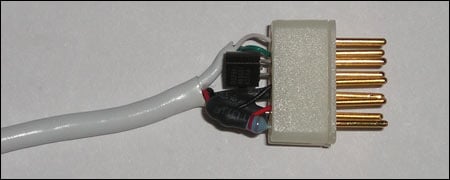

アプリケーション47021は、TO92パッケージ1-Wire®デバイスを内蔵したDB9コネクタを取り上げています。このケースでは、DB9ピンの2つがTO92パッケージのIOとGNDリードに圧着されています。NC (接続されていない)リードは切り取られます。この構成では、はんだが含まれていないため、プラスチックの選択肢が最大化します。図2は、同じコネクタの成形前を示しています。TO92パッケージは容易に見分けられます。

図2. TO92 1-Wireデバイスを内蔵したDB9コネクタの射出成形前。

まとめ

射出成形は、ICを医療センサーや家電製品に埋め込むために一般に好まれる方法です。ICをサブストレートに接合するはんだを軟化または液化させないように、加工温度を十分低くする必要があります。そのため、プラスチック材料の選択の際には特別な注意が必要となります。各プラスチック材料は一様に医療アプリケーションで要求される滅菌に適しているとは限りません。その結果、ごく一部の滅菌方法のみがプラスチック材料およびICの両方に適合しています。

{{modalTitle}}

{{modalDescription}}

{{dropdownTitle}}

- {{defaultSelectedText}} {{#each projectNames}}

- {{name}} {{/each}} {{#if newProjectText}}

-

{{newProjectText}}

{{/if}}

{{newProjectTitle}}

{{projectNameErrorText}}