高性能TECコントローラの設計

光通信システムでは、トランスミッタの信号源として、または光アンプのエネルギー源として、ほとんどの場合ダイオード・レーザが用いられており、その動作がシステム全体の性能に直接影響します。温度が一定の場合にのみ、ダイオード・レーザは安定に動作できますが、そうでない場合は、出力波長と電力効率が著しく変化します。

具体的には、高密度波長分割多重(DWDM)システムでは、波長の異なる多数のレーザ・ビームを組み合わせ、その組み合わせたレーザ・ビームを1本のファイバに送り込みます。ファイバの他端にある光デマルチプレクサがクロス・トークを生じることなく各レーザ・ビームをその他のレーザ・ビームと識別できるよう、各レーザの波長は、ファイバの低減衰波長ウィンドウ内に均等に配置される必要があります。レーザ・ビームの波長はレーザの温度と共に変化するため、こうしたDWDMシステムでは、正確で安定したレーザの温度を確保することが重要な課題となります。

エルビウム添加ファイバ増幅器(EDFA)では、エネルギー源としてダイオード・レーザが用いられ、ポンプ・レーザと呼ばれています。レーザ・パワーが安定でノイズが最小限に抑えられるよう、レーザの温度は一定の値に保つ必要があります。

更に、フィルタやアレイ導波路(AWG)など、光通信システムで用いられているおびただしい数の受動光コンポーネントも、温度に対し敏感です。これらのコンポーネントの光学的パラメータを安定させるためには、その温度を十分に制御することが必要です。

そのため、現在の光通信システムの設計において、温度制御が極めて重要な課題となっています。

TEC – 高温/低温発生器

TEC(熱電クーラー)は、ペルチェ効果を利用することで、高温と低温のどちらも発生できます。他の高温/低温発生器と比べ、TECには、温度制御がしやすい、小型、ノイズが少ない、可動部分がない、長寿命、といった多くの利点があります。こうした利点の全てが光通信コンポーネントには重要かつ不可欠なものです。

TECには2つの面があり、DC電圧をTECに印加してDC電流を一方向に流す場合、1つの面は高温になり、もう1つの面は低温になります。電流の向きを逆にすると熱の移動方向も逆転し、最初の面は低温になり、他の面は高温になります。実際には、「放熱」面と「冷却」面はメーカーによって名付けられ、電流がTECの正側に指定された端子(他方の端子は負側端子と指定)に流れ込む場合に、温度が上昇する面を「放熱」面と呼び、温度が低下する面を「冷却」面と呼びます。したがって、一方の面が常に「放熱」面と呼ばれますが、場合によってはこの面が「冷却」を行うために用いられることもあります。同じことが「冷却」面にも当てはまります。通常、この2つの端子リードが取り付けられている面が放熱面で、多くの場合、ヒート・シンクに取り付けられます。一方、冷却面は多くの場合、温度制御が必要な対象デバイスを取り付けるために使用されます。

冷却を行う場合、TECは電流が正側端子に流れ込むと熱を冷却面から放熱面に移動させます。電流が大きいほど移動する熱の量も大きくなります。この過程で、どちらの面にも熱が発生します。電流がある特定のレベルまで増加し、冷却面に生じた熱が冷却面から移動する熱と同じになると、冷却面の温度低下は停止します。つまり、TECの熱出力パワーはゼロになります。

TECの2つの主要なパラメータが、最大電流と最大電圧です。これらは次のように定義されます。TECの放熱面と冷却面を熱的に短絡させた場合に、TECが最大の熱流を生成する電流が最大電流です。最大電流時のTEC両端の電圧が最大電圧です。

TECの電流が最大電流未満の場合は、電流が大きいほど、熱負荷に出力される熱パワーは大きくなります。したがって、対象デバイスの温度は、TECを流れる電流の向きと大きさで制御できます。

TECのサイズ範囲は、2mm × 2mm × 1.5mm~50mm × 50mm × 4mmですが、光通信コンポーネントに使用されるほとんどのTECは、5mm × 5mm × 2mm~10mm × 10mm × 3mmのサイズです。熱出力パワーの範囲は0.5W~16Wです。通信システムでは、TECの最大電圧は1V~5Vの範囲にあります。

対象デバイスの温度は、システム内の全てのコンポーネントが理想的であると仮定した場合、0.00001ºC以内に保つことができます。光トランスミッタ・アプリケーションでは、レーザおよび波長間隔条件に応じて、必要な温度安定性の範囲は±0.02ºC~±0.1ºCです。EDFAアプリケーションの場合、必要な温度安定性は、通常、±0.2ºC~±0.5ºCです。受動光コンポーネントの場合は、安定性条件の範囲はこれより広く、±0.001ºC~±5ºCです。

TECの制御

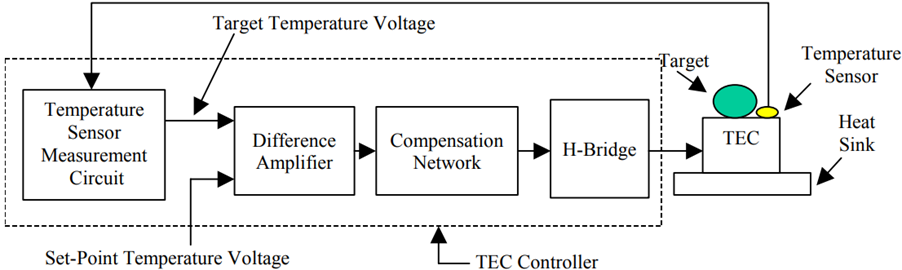

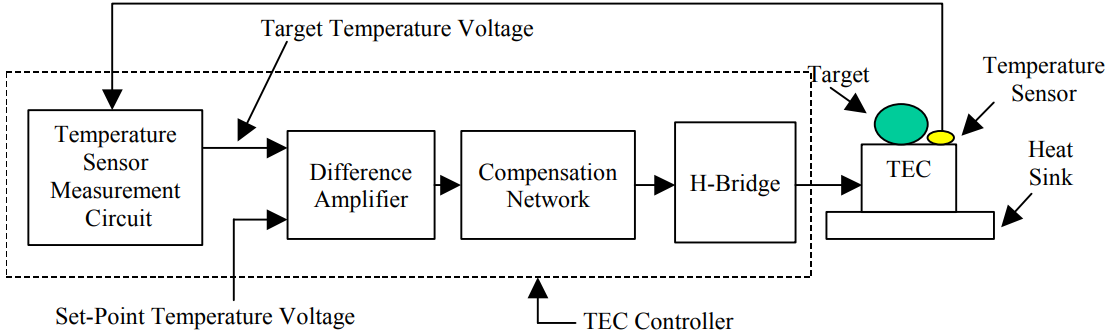

TECを制御するための基本的な機能ブロックを図1に示します。最初の要素ブロックは温度センサーで、TECの冷却面に取り付けられた対象デバイスの温度を測定します。光通信コンポーネントで最も一般的に使用される温度センサーは、サーミスタと呼ばれる、温度に敏感な抵抗体です。サーミスタの抵抗値は、温度の上昇と共に減少します。サーミスタの抵抗は、測定された対象デバイスの温度を表す電圧に変換されます。設定温度、つまり対象デバイスの目標温度を表す外部電圧が、オペアンプによって対象デバイスの温度を示す電圧と比較され、誤差電圧が生成されます。この誤差電圧が、高ゲイン・アンプによって増幅され、対象デバイスとTECの冷却面プレートの熱質量に起因する位相遅れの補償が行われた後、Hブリッジの出力を駆動します。Hブリッジは、TEC電流の大きさと方向の両方を制御します。対象デバイスの温度が設定温度未満の場合、Hブリッジは、対象デバイスの温度が増加する方向と大きさにTECを駆動します。対象デバイスの温度が設定温度より高い場合は、HブリッジはTEC電流を減少あるいは反転させて、対象デバイスの温度を下げます。制御ループが安定すると、TEC電流の大きさと方向は適切なものとなり、対象デバイスの温度は設定温度に等しくなります。

図1. TECコントローラのブロック図

サーミスタには、高感度、小型、ロー・コストという利点があります。一方、高い絶対精度が求められるアプリケーションには、長時間ドリフトが大きい(±0.1°C/年)ことや絶対誤差が大きい(±1%)という短所があります。低ドリフトで誤差の小さいことが必要なアプリケーションには、プラチナ抵抗をベースにしたデバイスであるRTDなど、他の温度センサーを使用できます。

TECコントローラは、出力段の動作モードに応じて、リニア・モードとスイッチ・モードの2つに大別できます。リニア・モードTECコントローラの方が設計と製造は簡単ですが、電力効率が20%~40%と低いことが難点です。TECコントローラ向けのスイッチ・モードHブリッジは電力効率が高いという利点がありますが、出力フィルタを構成するために2個のハイ・パワー・インダクタおよび低ESRコンデンサを必要とします。アナログ・デバイセズのADN8830は、Hブリッジ内で1つのリニア・モードと1つのスイッチ・モード出力段を使用しています。この構造により、ハイ・パワーのバルク・フィルタリング成分を半減すると同時に、電力効率を90%を上回るレベルにまで高めています。更に、ADN8830には、図1に示す全ての機能ブロックが含まれており、単一ICによるTECコントローラ・ソリューションを実現します。

高効率のTECコントローラは、システムに以下のような複数の利点をもたらします。

- 熱発生が少ない − 熱を外部に逃がす必要性が緩和されます。

- 消費電力が少ない − 電源に対する電力条件が低くなりコストを削減できます。

- 動作温度が低くなる − コントローラの信頼性が向上します。

- ヒート・シンクが不要 − パッケージ・サイズを小さくできコストを削減できます。

高性能TECコントローラの設計

理想的なTECコントローラは、高い温度安定性、高い電力効率、低いTECリップル電流、容易なインターフェース接続とモニタリング、小さいPCB面積、フォルト検出および通知、低コスト、といった主要な仕様を最適に組み合わせたものであることが必要です。このような設計を実現するには、これら主要パラメータのトレードオフをよく理解した上で実行する必要があります。

スイッチング周波数

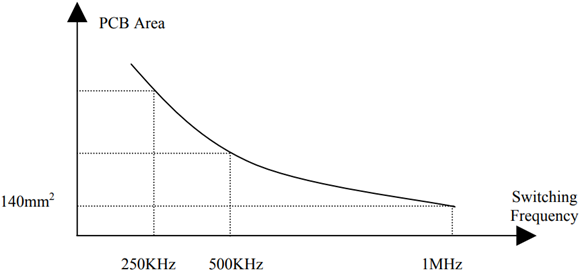

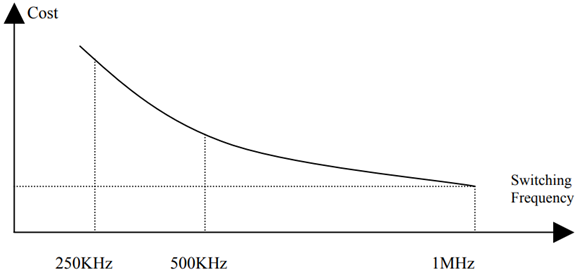

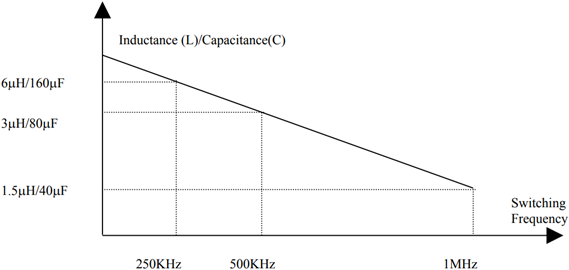

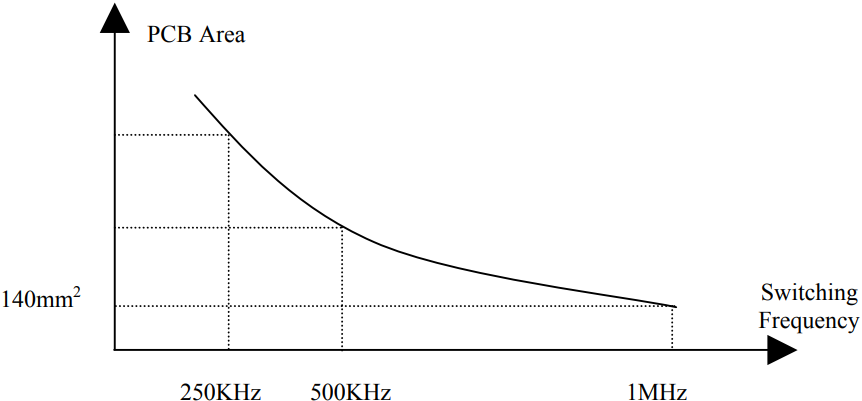

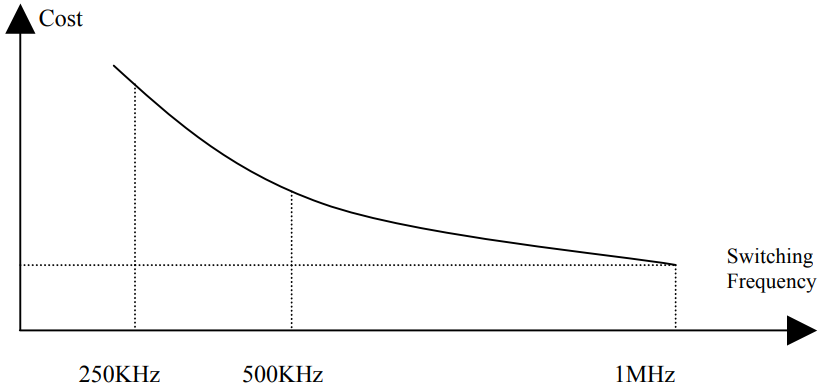

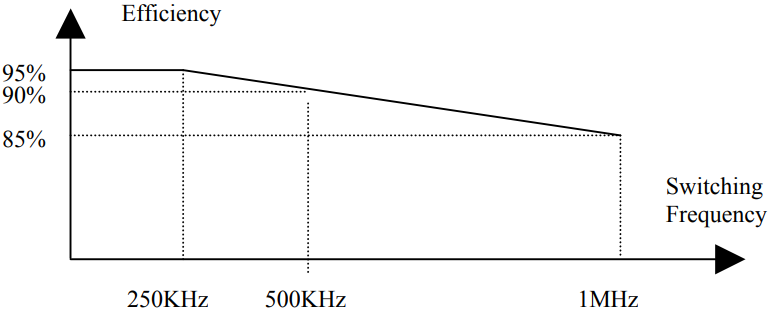

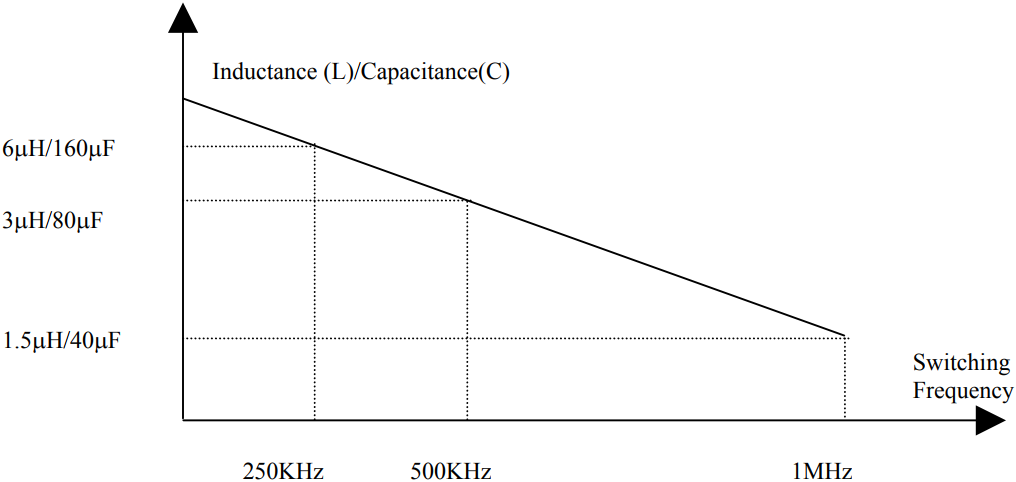

スイッチ・モード出力段を選択することが、高効率を実現するためには必須です。スイッチング周波数は適切に設定する必要があります。スイッチング周波数を高く設定すると、出力フィルタにはより小さなインダクタとコンデンサを使用することができ、コストおよび必要なPCB面積を縮小できます。図2に、スイッチング周波数の増加に伴うPCB面積の縮小の様子を示します。図3には、スイッチング周波数の増加に伴うシステム・コストの減少の様子を示します。ただし、スイッチング周波数が増加すると、EMI(電磁干渉)ノイズが高くなり電力効率が低下します。

図2. PCB面積とスイッチング周波数の関係

図3. システム・コストとスイッチング周波数の関係

効率

上述のように、高い効率は、システムに多くの利点をもたらします。しかし、スイッチ・モードTECコントローラの場合、高い効率を実現するには一定のコストを要します。

効率はいくつかの要素によって決まります。以下に、効率を制限する電力損失要因を示します。

- 駆動電力損失。これは、スイッチ・モードの出力段で2つのスイッチャのゲートを駆動するために必要な電力です。その損失はスイッチング周波数に比例します。つまり、スイッチング周波数が2倍になると駆動電力損失も2倍になります。スイッチング周波数を下げることや低入力容量のスイッチャを選択することで駆動電力損失を低減できます。

- インダクタとスイッチングMOSFETの出力容量性負荷損失、つまり、スイッチ・モード段の出力の出力容量を駆動することで生じる損失。この損失も、周波数に比例し、低入力容量のインダクタと低出力容量のスイッチングMOSFETを使用することで低減できます。

- 鉄損。これはインダクタ・コアのヒステリシス損失と渦電流損失からなります。フェライト・コアを用いる高周波数パワー・インダクタでは、これら2つの損失は500kHz未満の周波数では小さくなりますが、スイッチング周波数が1MHzに近づくと急激に増大します。高周波数フェライト・コアを使用するインダクタを選択すると、この損失を低減できます。

- スイッチャのオン抵抗損失。スイッチに電流が流れているときの抵抗を原因とする損失です。この損失は、オン抵抗の小さいMOSFETを使用すると減らすことができます。

- 出力インダクタのDC抵抗損失。出力フィルタリング・インダクタにAC電流とDC電流が流れているときのDC抵抗を原因とする損失です。DC抵抗の小さいインダクタを使用するとこの損失を減らすことができますが、インダクタのサイズは大きくなります。

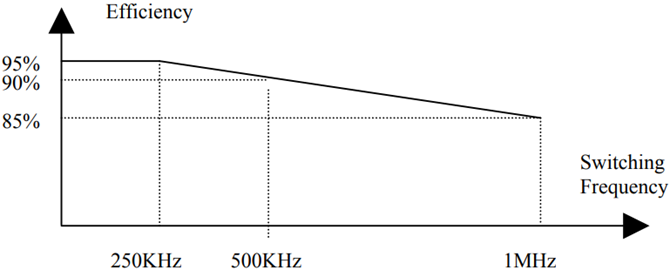

図4. 効率とスイッチング周波数増加の関係

完全に対称なHブリッジを使用するスイッチング出力アーキテクチャとは異なり、アナログ・デバイセズのADN8830 TECコントローラ(特許取得済み)を使用した設計のように、新しい製品設計戦略は、ブリッジの一方の側をリニア・モード、もう一方の側をスイッチ・モードで使用することで、出力効率を向上しています。リニア出力段とスイッチング出力段をこのように組み合わせることで、出力のリップル電流を2分の1に減らし、また、外部コンポーネントの数も減らしながら、効率を向上できます。大信号動作時には、リニア・モードの出力段は、TECが放熱モードで動作しているか冷却モードで動作しているかによって電源レールの一方に飽和する、「スイッチ・モード」で動作して効率を向上します。小信号動作時には、リニア・モードの出力段はリニア・モードで動作し、放熱モードと冷却モードの間の滑らかな遷移を実現します。ほとんどの単一チップTECコントローラは、外部MOSFETを使用します。これによって設計者は、広範な駆動電流条件に対処しながらも効率を最大化できる柔軟性を得ることができます。

精度および長期信頼性

サーミスタが理想的なエラーフリー・デバイスであれば、温度精度は入力エラー・アンプのオフセットのみで決まります。

考慮すべき温度安定性には、短期安定性と長期安定性の2つがあります。短期安定性は、TECコントローラの周囲温度に関する対象デバイスの温度変化で定義され、単位は°C/°Cです。対象デバイスの温度変化は、周囲温度変化に起因した入力オフセット電圧のドリフトから生じます。長期安定性は、対象デバイスの温度の経時変化で定義され、単位は°C/年です。上記と同様、この対象デバイスの温度変化は、オフセット電圧の経時変化に起因し、数年にわたることもあります。

単一チップTECコントローラがフロント・エンドにオートゼロ・アンプを使用してオフセット電圧が1µV程度とし、時間や温度に伴うドリフトがない場合には、±0.01未満の最終的な温度精度および長期安定性を実現できます。

ノイズ性能 – リップル電流

スイッチング周波数を下げると電力効率は高まります。また、出力フィルタリング・コンデンサおよび出力インダクタが同じ値に保たれていれば、TECコントローラを流れるリップル電流も増加します。リップル電流を特定の制限値未満に抑えるには、スイッチング周波数を十分に高くする必要があり、したがってTECコントローラの効率はある程度犠牲になります。図5は、所定のリップル電流に対し、必要なインダクタンスおよび容量はスイッチング周波数の増加と共に減少することを示しています。

図5. インダクタンスおよび容量とスイッチング周波数の関係

ほとんどのアプリケーションでは、4µHという代表的なインダクタンス値で、1.5AのTEC電流と500kHzのデフォルト・スイッチング周波数を維持したまま、出力電圧リップルを1%未満に抑えることができます。非対称アーキテクチャを使用して設計されたTECコントローラ(つまりADN8830)を使用すれば、リップル電流を半分に減らすことができます。

補償ネットワークの最適化 – 安定性と応答速度の関係

補償ネットワークは、応答速度と温度安定性に影響します。高い応答速度、つまり短いセトリング・タイムと、高い温度安定性を実現するには、ネットワークが熱負荷と正確に一致していることが必要です。ただし、これを実現するのは簡単ではありません。正確に一致した補償ネットワークでは、熱制御ループの安定性に対するマージンが少なくなっています。補償を控え目にしたネットワークは、セトリング・タイムが長くなりますが、TEC駆動電流と温度センサー間の熱伝導特性の変動に対する許容度は大きくなります。

一部の単一チップTECコントローラでは外部補償ネットワークを使用しており、わずかな数の抵抗とコンデンサを必要とするだけです。設計者は、熱負荷特性に応じて補償ネットワークを調整でき、その結果、最適な温度セトリング・タイムと安定性マージンを実現できます。

マルチTEC動作 – 他のTECコントローラとのインターフェース接続

TECコントローラをひとまとめにして、複数のTECを制御するマルチコントローラ動作を行うことができます。スイッチング周波数が同期させる必要があり、更に、スイッチング位相のインターリーブが必要です。スイッチング位相をインターリーブすることで、電源ラインに加わるスイッチング・リップル電圧を抑えることができます。

マルチコントローラ動作では、パワーアップ手順は逐次的なものになります。1つのTECコントローラをオンにし、温度レディ・ピンがTRUEになり、対象デバイスの温度が設定温度に等しくなったことを示すのを待ちます。次いでその次のTECをオンにします。このようにすることで、電源に大きな電流スパイクが発生するのを抑えることができます。そのため、周波数同期機能と位相インターリーブ制御機能は、そのようなシステム設計にとって明らかに価値のあるものです。温度レディは、ほとんど全てのアプリケーションにとって、もう1つの便利な機能です。

制御、モニタリング、保護

TECコントローラは、そのままで使用することもできますが、幅広くその制御やモニタリングを行うこともできます。制御やモニタリングの度合いは、システムのニーズに応じて設定する必要があります。頻繁に制御するパラメータは、対象デバイスの温度、TECの最大電流、TECコントローラの停止などです。また、モニタできるパラメータは、対象デバイスの温度、TEC電流、TEC電圧、温度レディ指示などです。

信頼できるシステム動作のためには、システムの不具合を効果的に示すことが重要です。サーミスタやTECのオープン・サーキットや短絡からの保護は特に重要です。電流制限機能や電圧制限機能も信頼性の高いシステムを確保する上で重要です。

まとめ

TECの制御は設計者に多くの課題をもたらします。TECの制御に必要なほとんどの機能を備え、こうした多くの課題を最小限に抑えることができるシステム・チップがあります。同時に、このチップは、コストとPCB面積も軽減すると共に、効率と信頼性を向上し、最高のTEC制御機能を実現します。適切なTECコントローラ・チップを選択することが、設計者にとって高性能な設計を行う助けとなります。

著者について

この記事に関して

製品

{{modalTitle}}

{{modalDescription}}

{{dropdownTitle}}

- {{defaultSelectedText}} {{#each projectNames}}

- {{name}} {{/each}} {{#if newProjectText}}

-

{{newProjectText}}

{{/if}}

{{newProjectTitle}}

{{projectNameErrorText}}

最新メディア 21

本記事に関するご注意

ご了承のほど、お願い申し上げます。