モーダル解析を活用し、振動センサー用の優れた筐体を設計する

概要

状態基準保全(CbM:Conditional Based Maintenance)のアプリケーションにおいて、監視の対象となるアセット(設備)から振動のデータを高い精度で確実に抽出できるようにするためには、どうすればよいのでしょうか。そのための重要な要素の1つは、MEMS(Micro Electro Mechanical System)ベースの加速度センサー(振動センサー)を収容する機械的な筐体を適切に設計することです。この用途向けの筐体は、使用するMEMS加速度センサーよりも優れた周波数応答を備えている必要があります。そこで、本稿では、モーダル解析を活用し、筐体の設計において重要な意味を持つ固有振動数(固有振動の周波数)の値を求める方法を紹介します。また、理論的な解説や、有限要素法をベースとする解析ツール「ANSYS」を利用したモーダル・シミュレーションの例を用いて、振動センサーをベースとする設計についての指針を示します。続いて、筐体の固有振動数については、筐体の形状(円筒や直方体など)や高さなどが支配的な要素になることを明らかにします。併せて、共振周波数(共振振動数)が21kHzの1軸/3軸MEMS加速度センサーを収容するための筐体の設計例を紹介します。更に、筐体内へのエポキシ樹脂の充填や、ケーブルの設置、センサーの取り付け方法などに関する指針も示します。

なぜモーダル解析は重要なのか?

一般に、MEMS加速度センサー(以下、MEMSセンサー)を収容する筐体としては、スチール製のものやアルミ製のものが使用されます。そうした金属製の筐体であれば、監視の対象となるアセットにしっかり取り付けられることに加え、耐水性と防塵性(IP67)を実現することもできるからです。加えて、アセットからの振動のデータを高い精度で確実に取得することが可能になります。そうした優れた筐体を設計するためには、モーダル解析について理解しなければなりません。

モーダル解析は、構造物の振動に関する特性を把握するために使用されます。同解析を実施すれば、構造物の固有振動数やノーマル・モード(相対変形)の値が得られます。同解析を行う最大の目的は、共振を防止することです。設計した構造物(筐体)の固有振動数が振動荷重の振動数とほぼ一致すると、共振が生じます。筐体の固有振動数は、振動センサーが測定の対象とする振動荷重の振動数よりも高くなければなりません。したがって、筐体の設計においては、その固有振動数がどのような値になるかということが極めて重要な意味を持ちます。

図1に示したのは、アナログ・デバイセズのMEMSセンサー「ADXL1002」の周波数応答です。同センサーの3dB帯域幅は11kHz、共振周波数は21kHzです。したがって、同センサーを収容する筐体の1次固有振動数は21kHz以上でなければなりません。

図1. ADXL1002の周波数応答

振動センサー用の筐体のモデル

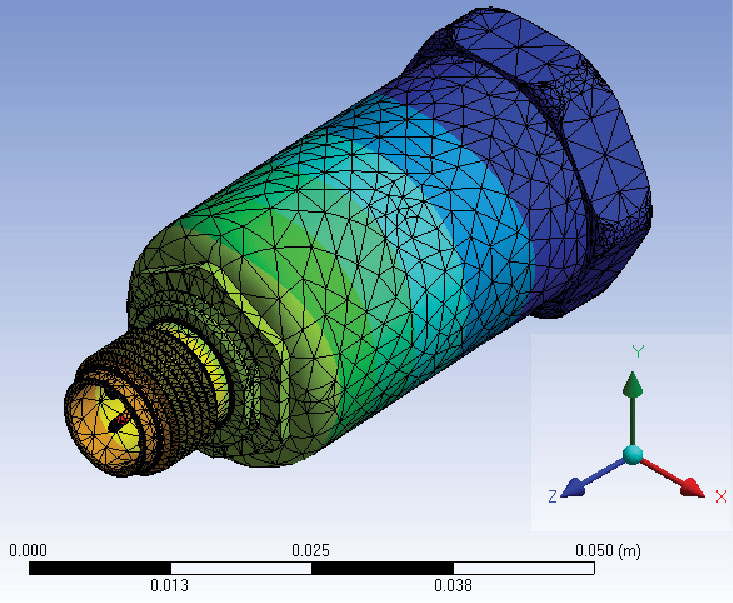

筐体の設計やモーダル解析を行う際には、振動センサーは太くて短い円筒状のカンチレバー・ビーム(片持ち梁)であると見なすことができます。また、シミュレーションにはティモシェンコの振動方程式を利用することが可能です(詳細は後述)。実際、産業用機器に取り付けられる振動センサーは、太くて短い円筒形のカンチレバーと似たような構造を持ちます(図2)。この種の振動センサーは、スタッド・マウントによって産業用機器に固定されます。筐体の設計においても、スタッド・マウントによる取り付けにおいても、MEMSセンサーが測定の対象とする振動周波数に機械的な共振が影響を及ぼすことがないよう慎重に特性評価を行わなければなりません。ANSYS(または類似のソフトウェア)は、有限要素法(FEM:Finite Element Method)を利用する解析機能を備えています。そうしたツールは、短くて太い円筒の振動を表す式を解くための効果的なソルバーとして使用することができます。

図2. 振動センサーの筐体のモデリング

シミュレーション・ツール

ANSYSなどのシミュレーション・ツールによるモーダル解析では、設計された構造物の各点が調和運動をしていると仮定します。すべての点の変位と加速度は、固有値と固有ベクトル(振動センサー用の筐体の場合、固有振動数とモード形状)として算出されます。

固有振動数とモード形状

質量行列M、剛性行列K、角振動数ωi、モード形状{Φi}については、以下の式が成り立ちます。この式は、ANSYSなどのFEMベースのソフトウェアで使用されます1。固有振動数fi は、ωi/2πとして算出できます。また、モード形状{Φi}によって、特定の固有振動数における材料の相対変形のパターンが得られます。

自由度系の場合、振動数は単純に次式で与えられます。

この式は、設計について評価するための簡素かつ直感的な方法になります。センサーの筐体の高さを低くするほど剛性は高まり、質量は減少します。その結果、固有振動数は高くなります。また、筐体の高さを大きくとるほど剛性は低下し、質量は増加します。結果として、固有振動数は低くなります。

ほとんどの筐体の設計には、複数の自由度が存在します。設計によっては、数百の自由度が存在することもあります。式(1)の計算は、手計算では非常に時間がかかります。しかし、FEMを使用することにより、短時間で結果を得ることができます。

モード刺激係数

モード刺激係数(MPF:Mode Participation Factor)は、設計においてどのモードと固有振動数が最も重要であるかを判断するために使用されます。モード形状{Φi}、質量行列M、励振方向ベクトルDを使用すると、MPFは以下の式で表すことができます1。

刺激係数の2乗は有効質量です。MPFと有効質量を使えば、各モードで各方向に運動する総質量を評価することが可能です。ある方向の値が大きいということは、そのモードは振動などの力によってその方向に励振されているということを意味します。

MPFを固有振動数と共に使用すれば、設計上の潜在的な問題を特定することができます。例えば、モーダル解析で生成された最も低い固有振動数は、設計上の最大の問題点だとは限りません。なぜなら、その振動数では、他のすべてのモードと比べて、対象とする方向(X/Y/Z軸平面)の刺激係数がそれほど大きくならないケースがあるからです。

表1に示す例では、X軸方向のシミュレーションにおいてモード1の固有振動数は500Hzになるという結果が得られています。しかし、このモードは励振が弱いのでほとんど問題になることはありません。800Hzの強いモード(モード2)では、筐体はX軸方向に励振されます。したがって、MEMSセンサーの感度軸がその方向に向いている場合には問題が生じます。ただ、このモードは、MEMSセンサーを実装したプリント基板を筐体のZ軸方向に向けて測定を実施する場合には、特に重要ではありません。

| モード | 周波数〔Hz〕 | 軸 | MPF | MPFについてのコメント |

| 1 | 500 | X | 0.001 | 弱いモード |

| 2 | 800 | X | 0.45 | 強いモード |

| 3 | 1500 | Y | 0.6 | 強いモード |

| 4 | 3000 | Y | 0.002 | 弱いモード |

| 5 | 10,000 | Z | 0.33 | 強いモード |

モーダル解析の結果の解釈

上記のとおり、モーダル解析を利用すれば、対象とする軸の方向にどのような固有振動数が存在するのかを把握することができます。また、MPFを利用すれば、ある振動数が設計上無視できるか否かを判断することが可能になります。モーダル解析の結果を解釈するためには、1つ理解しておかなければならないことがあります。それは、構造物上のすべての点は同一の振動数(グローバル変数)で振動するものの、各点における振動の振幅(またはモード形状)は大きさが異なるということです。例えば、振動数が18kHzである場合、機械的な筐体の底部よりも上部に及ぶ影響の方が大きい可能性があります。その場合のモード形状(ローカル変数)について言えば、筐体の底部に比べて上部の方が振幅が大きくなります(図3)。つまり、筐体の上部は18kHzの振動によって強く励振されます。また、筐体の底部に実装されたMEMSセンサーも影響を受けますが、その度合いはより小さいということです。

図3. 振動センサー用の筐体で生じる振動。筐体の固有振動数、対象とする軸のモード形状、筐体上部と底部の相対振幅について示しています。

ティモシェンコの振動の微分方程式

ティモシェンコの式は、太くて短い梁(ビーム)や数kHzの振動を受ける梁のモデリングに適しています。前掲の図2のように、振動センサーは太くて短い円筒形の断面に似ています。そのため、ティモシェンコの式を使ってモデル化することが可能です。この式は4次の微分方程式であり、限られた場合にだけ解が存在します。式(1)から式(3)に示したように、FEMは、設計の自由度の数に応じてスケーリングする多次元の行列を使用し、ティモシェンコの式を解くための最も便利な方法を提供します。

支配方程式

FEMを使えば、振動に対応するティモシェンコの式を効率良く解くことができます。ただ、振動センサーの筐体を設計する際に生じるトレードオフについて理解するためには、以下の式で使われているパラメータについて詳しく調べる必要があります2。

使用する材料や筐体の形状が異なれば、設計した筐体の固有振動数ωに影響が及びます。

材料と形状に対する依存性

ティモシェンコの式のパラメータは、形状に依存するものと材料に依存するものに分けることができます。

材料に依存するパラメータを以下に示します。

- ヤング率(E):材料の弾性を表す指標です。材料を変形させるために必要な引張力の大きさを表します。引張変形力は、面に垂直な方向に発生します。

- せん断弾性係数(G):材料のせん断剛性を表す指標です。物体が、ある面に平行に加えられたせん断応力によって生じる変形力に耐える能力を表します。

- 材料密度(ρ):単位体積あたりの質量です。

一方、形状に依存するパラメータとしては以下のものがあります。

- せん断係数(k):せん断は、材料の特性に依存して生じます。せん断係数は、ある断面全体に対するせん断応力の変化の割合を表します。通常、断面が矩形の場合には5/6、断面が円形の場合には9/10 となります。

- 断面2次モーメント(I):ある軸の周りに形状がどのように分布しているのかを反映する、ある領域の幾何学的な特性のことです。この特性から、加えられたモーメントによる曲げに対する、構造物の耐性についての知見を得ることができます。モーダル解析では、このパラメータは変形に対する耐性だと見なすことができます。

- 断面積(A):円筒など、定義された形状の断面積です。

ティモシェンコの式を使えば、以下の式で与えられる臨界周波数fCを予測することができます3。式(4)は4次の方程式なので、fCより値の小さい4つの独立した解があります。解析的な目的の場合、式(5)のfCは、筐体の様々な形状や材料の比較を行う際に役立ちます。

fCより値の小さいすべての振動数を求めるためには、様々な手法や解法を使用できます。一部の手法については、稿末に示した参考資料3「Free and Forced Vibrations of Timoshenko Beams Described by Single Difference Equation(ティモシェンコ梁の自由振動と強制振動を単一の微分方程式で記述する)」と同4「Flexural Vibration of Propeller Shafts Using Distributed Lumped Modeling Technique(分布/集中モデルリング手法によるプロペラ・シャフトの曲げ振動の表現)」に記載があります。それらの手法には、FEMのような多次元の行列が含まれています。

どのような材料を使うべきなのか?

表2は、ステンレスやアルミなど、一般的な工業用の金属材料についてまとめたものです。

| 材料 | E (N/m2) | G (N/m2) | ρ (kg/m3) | 1kgあたりのコスト(米ドル) |

| ステンレス | 2E11 | 7.7E10 | 7850 | 0.11 |

| 銅 | 1.1E11 | 4.5E10 | 8300 | 9.06 |

| アルミ | 7.1E10 | 2.4E10 | 2770 | 2.18 |

| チタン | 9.6E10 | 3.6E10 | 4620 | 25 |

銅は表に挙げた4種類のうち最も重い材料です。より軽く、より強く、より安価なステンレスと比べると何の利点もありません。

アルミは重量を重視するアプリケーションに適した選択肢です。その密度はステンレスの34%です。一方で、1kgあたりのアルミのコストはステンレスの20倍にも達します。ステンレスはコストを重視するアプリケーションに最適な選択肢だと言えます。

チタンの重さはアルミの約1.5倍です。しかし、本質的に強度が高いので、筐体で使用する量を少なく抑えられます。一方、チタンを使用すると桁違いのコストがかかります。そのため、軽量化が求められる非常な特殊なアプリケーション以外には適しているとは言えません。

シミュレーションの例

図4に示したのは、振動センサー用の筐体の例です。金属製の直方体であり、高さは40mm、奥行きは43mm、幅は37mmです。モーダル解析では、底面(ZX面)を固定拘束として扱います。

図4. 直方体の筐体の例。材料の種類を変更してシミュレーションによる検討を行うために用意したものです。

図5に示したのは、様々な筐体材料についてFEMによるモーダル解析を行った結果です。MPFが大きい場合(系の総質量に対する有効質量の比が0.1を超える)の1次固有振動数を材料の種類ごとにプロットしています。明らかに、アルミとステンレスの1次固有振動数が最も高くなっています。また、これらの材料は低コストで軽量のアプリケーションに適した選択肢でもあります。

図5. 材料の種類と1次固有振動数の関係。直方体の筐体における例です。

直方体と円筒形のうちどちらを選ぶべきなのか?

図6に、中が空洞(中空の)の直方体と円筒形の筐体の例を示しました。いずれも、ステンレス製の押し出し成形品であり、厚みは2mm、高さは40mmです。円筒形の筐体は外径が43mm。直方体の筐体も、X軸、Y軸共に43mmです。

図6. 直方体の筐体と円筒形の筐体。モーダル解析によって検討を行うために、類似したサンプルとして用意しました。

モーダル解析では、厚みが2mmの壁全体(X、Y軸の断面積)を固定拘束として扱います。図7に、FEMを利用したモーダル解析の結果を示しました。それぞれの筐体について、MPFが大きい場合(系の総質量に対する有効質量の比が0.1を超える)の1次固有振動数を示しています。ご覧のように、円筒形の筐体の方が、X軸方向、Y軸方向の1次固有振動数が高くなっています。一方、Z軸方向は類似した性能を示します。

図7. 図6に示した筐体の1次固有振動数

形状――面積と慣性

式(4)には、材料に対する依存性と形状に対する依存性の両方が盛り込まれています。本稿で示す例では、直方体と円筒形の筐体の両方について、ステンレスのパラメータを使用してシミュレーションを実施しました。その結果を見ると、円筒形の筐体の方が性能が高くなる唯一の理由は、その形状にあることがわかります。図8は、直方体と円筒形の筐体の断面を示したものです。これは、断面2次モーメントと断面積を計算するために使用します。

図8. 断面2次モーメント(IYY)と断面積

長方形の筐体の断面2次モーメントIYYは、表3に示すように、円筒形の筐体と比べて約50%大きくなっています。つまり、長方形の筐体の方が変形に対する耐性が優れています。しかし、円筒形の筐体の断面積Aは長方形の筐体の約3倍に達します。パラメータAの値が大きいということは、シミュレーション上でも現実の筐体でも固定拘束が大きくなるということを意味します。つまり、円筒形の方が剛性を高められる(硬さを高められる)ということです。

表3に示した値と式(5)を使用すると、臨界振動数は、円筒形の筐体では60.74kHz、直方体の筐体では26.56kHzになります。式(5)は、様々な形状の筐体の相対的な性能を明らかにすることに役立ちます。また、式(4)、式(5)を使えば、臨界振動数よりも低い4つの独立解を予測することができます。表4にまとめたFEMの結果からは、最初の4つの主要なモードについて値を確認することができます。

| 形状 | IYY (m4) | G (N/m2) | ρ (kg/m3) | A (m2) |

| 円筒形 | 6.24E-8 | 7.7E10 | 7850 | 1.03E-3 |

| 直方体 | 9.21E-8 | 7.7E10 | 7850 | 0.33E-3 |

| モード | 円筒形〔Hz〕 | 直方体〔Hz〕 |

| 1 | 11,890 | 5030.4 |

| 2 | 30,077 | 10,559 |

| 3 | 40,506 | 14,270 |

| 4 | 50,777 | 15,750 |

|

太字:MPF > 0.1 非太字:0.01 < MPF < 0.1 |

||

センサー向けに推奨される最大の高さは?

式(4)、式(5)は便利なものですが、筐体の垂直方向の高さと1次固有振動数のトレードオフに関する分析に向けた指針を得ることはできません。式(2)からは、センサー用の筐体の高さを大きくとるほど、1次固有振動数は低くなるということを直感的に理解できます。

解析モデルの限界

式(4)、式(5)では、梁の断面の幅は梁の長さの15%以上はあると仮定しています5。一方、ベルヌーイの微分方程式6など、細くて長い梁に関する他の手法では、梁の断面の幅は梁の長さの1%未満であると仮定します5。細くて長い梁については、以下の式(6)を使うことができます6。

| 直径30mmの円柱 | 高さ/奥行き〔mm〕 | 式(6)〔Hz〕 | シミュレーション〔Hz〕 |

| 中実 | 60 | 5872 | 5267 |

| 中空、厚みは2mm | 60 | 2930 | 5911 |

上式には、パラメータとして剛性のヤング率(E)、直径(d)、使用する材料の密度(ρ)、与えられた構成に対する定数(Kn)が含まれています。それだけでなく、この式には、長さ(L)、つまりはセンサーの高さも盛り込まれています。一方で、同式は太くて短い梁で重要な意味を持つせん断力は考慮していません。式(4)、式(5)、式(6)では、中身の詰まった(中実の)円柱形については1次固有振動数の値がよく一致します。一方、中空の円筒形の場合、式(6)では1次固有振動数の値が50%ほど低く見積もられます。

解析モデルでは、中空の筐体における高さの制約に関する指針が得られません。そのため、高さの検討には、通常はFEMを利用することになります。

高さについての検討

筐体の高さを大きくとった場合、性能はどのように低下するのでしょうか。それに関する指針を得るために、図9に示すモデルのシミュレーションを実施しました。.

図9. 厚みが5mmの基部を備える筐体。高さに関する検討に使用します。

このモデルは、ステンレス製の押し出し成形品であるとします。厚さが5mmの基部が設けられており、監視の対象とするアセット(モータなど)にスタッド・ネジを使って取り付けられると仮定しましょう。円筒の高さを40mmから100mmまで増加させていくと、X軸方向、Y軸方向については1次固有振動数が12.5kHzから3.3kHzまで低下していきます(図10)。また、Z軸でも1次固有振動数が31.2kHzから12.7kHzまで低下します。この結果から、高性能のセンサーを使用する場合、筐体の高さを最小限に抑える必要があることは明らかです。

図10. 厚みが5mmの基部を備える筐体の高さを変化させた場合の1次固有振動数

厚みや直径を減らした場合の影響

続いて、筐体の厚みや直径を減らした場合にどのような影響が生じるのか検討します。

厚みを減らした場合

図6に示した円筒形の筐体の厚みを2mmから1mmに減らしたとします。40mmの高さと43mmの外径はそのまま維持します。その場合、幾何学的な特性と材料の特性は表6のようになります。

| 形状 | IYY (m4) | G (N/m2) | ρ (kg/m3) | A (m2) |

| 円筒形、厚みは2mm | 6.24E-8 | 7.7E10 | 7850 | 1.03E-3 |

| 円筒形、厚みは1mm | 3.12E-8 | 7.7E10 | 7850 | 5.28E-4 |

表6に示した値と式(5)を使用すると、臨界振動数は、厚みが2mmの場合は60.74kHz、厚みが1mmの場合は61.48kHzと算出されます。パラメータIYYと同Aが共に約50%減少しているので、厚みが1mmの円筒についても式(5)の分子と分母は同等の影響を受けます。このような計算結果から、どちらの円筒もFEMによるモーダル解析では同様の性能になると推測されます。

図11に示したのは、MPFが大きい場合(系の総質量に対する有効質量の比が0.1を超える)について、FEMによって1次固有振動数の解析を行った結果です。円筒の厚みを薄くしたことによる固有振動数への影響は、ごくわずかであることがわかります。

図11. 厚みが1mm、2mmの円筒の1次固有振動数

筐体の直径を小さくした場合

ここまでに示した例では、外径が43mmの円筒形の筐体に話を絞っていました。当然のことながら、設計によっては30mm、26mmといった外径しか必要ないケースもあります。図12のシミュレーション用のモデルは、外径を変化させた場合の影響を調べるためのものです。図13に、そのシミュレーション結果を示しました。

図12. 外径を変化させた場合の影響を調べるためのモデル

図13. 外径を変化させた場合の1次固有振動数

円筒の直径を43mmから26mmに減少させた場合、X軸方向、Y軸方向の1次固有振動数は約1.5kHz低下します。一方、Z軸方向の1次固有振動数は1.9kHz増加します。円筒の直径を変化させると、断面2次モーメント(IYY)と断面積(A)の値が減少します。特にIYYの値は、Aの値以上に減少します。

直径を43mmから30mmに減少させると、IYYは2/3ほど減少しますが、Aは1/3しか減少しません。再び式(5)を参照すると、正味の影響は1次固有振動数が漸減するだけだということがわかります。直感的には、円筒の直径を減少させると構造物の剛性は低下します。したがって、固有振動数が低下するのは理に適っているように思えます。しかし、シミュレーション結果を見ると、1次固有振動数の低下は顕著ではなく、直径を変化させても依然として数十kHzになることがわかります。

筐体の向きを変えると性能は向上するのか?

先述したように、筐体の高さを大きくとると1次固有振動数が低下します。また、直方体ではなく、円筒形の筐体を使用することが推奨されることもわかりました。ただ、実際には長方形の筐体の方が便利な場合もあります。

高さが60mm、奥行きが43mm、幅が37mmのスペースにセンサーと回路を収容する必要があるケースを考えます。その場合、直方体の筐体を使用して固定拘束(アセットへの取り付け面)の向きを変えることにより、性能の向上につながる可能性があります。図14に示す直方体の筐体には、複数の取り付け穴が設けてあります。そのため、アセットに対して様々な向きに取り付けることができます。この筐体をXZ面で取り付けた場合、筐体の有効な高さは60mmになります。しかし、YZ面で取り付けた場合には、筐体の有効な高さはわずか37mmです。直方体の筐体であれば、このような手法を活用することができます。しかし、曲面を組み合わせて構成する円筒形の筐体では、このようなことは不可能です。

図14. 直方体の筐体が備えるメリット。X軸とZ軸で拘束するだけでなく、Y軸とZ軸で拘束して高さを減らすことも可能です。

図15は、筐体の向きを変えることによる効果を示したものです。X軸方向の1次共振周波数を高められるだけでなく、Y軸方向の性能も円筒形の筐体に比べて優れていることがわかります。Z軸方向の1次共振周波数は、XZ面で固定した場合よりも、YZ面で固定した場合の方が高くなります。振動数のモードはほぼ2倍になります。但し、円筒形の筐体は、Z軸方向の固有振動数については圧倒的に高い性能を発揮します。円筒形の筐体と比較すると、直方体の筐体は3軸方向のいずれも同様の性能になるという点で優れています。

図15. 直方体の向きを変えた場合の1次固有振動数。比較のために円筒形の筐体の値も示しています。

共振周波数が21kHz、帯域幅が11kHzの1軸MEMSセンサー

ADXL1002は、共振周波数が21kHzの1軸MEMSセンサーです。ここまでに示したシミュレーション/解析の結果に基づけば、同センサー用の筐体としては円筒形のものを使用することで最高の性能が得られると考えられます。MEMSセンサーの感度軸の向きは、円筒形の筐体におけるZ軸方向の1次固有振動数の性能を活かせるように決定する必要があります。

筐体のプロトタイプ、アセンブリのコンセプト

ここまでに扱ってきたシミュレーション用のモデルでは、コネクタとそれが筐体の固有振動数に与える影響については考慮していませんでした。図16に示したのは、4ピンのM12コネクタ「T4171010004-001」(TE Connectivity製)の例です。このコネクタは、IP67で定められた耐水性と防塵性を備えています。TEからは.STEPファイルが提供されており、筐体の設計ファイルに簡単に組み込むことができます。また、TEの「TAA545B1411-002」といったM12‐M12ケーブルと共に使用することが可能です。

図16. 筐体のプロトタイプ

最高のレベルで振動を伝えつつ、性能に影響を及ぼす可能性がある共振を防止するには、機械的な取り付けの質が優れていなければなりません。センサーの筐体と監視の対象となるアセットの両方にスタッド・ネジを適用すれば、そのような取り付けを実現することができます。図16に示したステンレス製のモデルは、厚みが7mmで中実の基部を備えています。その基部には業界標準である1/4-28のネジ穴が設けられており、監視の対象となるアセットにスタッド・ネジで取り付けることが可能です。

図16の筐体の直径は24mmで、六角形の基部の幅は25mmです。これを使用することで、トルク締めによって監視の対象となるアセットにセンサーを取り付けることができます。M12コネクタを備えた筐体の全高は、48mmから57mmの範囲で変更することができます。この高さは、製造上の公差や、コネクタからMEMSセンサー用のプリント基板までの内部配線のアセンブリ、ハンダ付けの選択肢に応じて決定します。例えば、M12コネクタの端子部とMEMSセンサー用のプリント基板を真っ直ぐな配線で接続する場合、少なくとも5mmの高さが必要となります。

図17は、アセンブリのコンセプトを表した分解図です。筐体、M12コネクタ、MEMSセンサー用のプリント基板から成るアセンブリの1つの可能性を示しています。MEMSセンサー用のプリント基板は、筐体の内壁にM3ネジで取り付けます。また、この筐体はM12コネクタに接続することができます。最終的には筐体の2つのパーツをレーザー溶接します。プリント基板は、図のように垂直に取り付けます。そうすると、MEMSセンサーであるADXL1002の感度軸は、筐体のZ軸に垂直な方向に向きます。また、システムで実施する測定の観点からも、垂直に取り付けることには重要な意味があります。モータのベアリングに生じる障害を監視するといった場合、この方向で測定を実施する(例えば、半径方向の振動を測定する)ことになるからです。

図17. アセンブリのコンセプト。MEMSセンサー用のプリント基板、M12コネクタ、筐体から成ります。

モーダル・シミュレーション

上記の例についてモーダル・シミュレーションを実施するには、あらかじめ図17に示すコンポーネントを用いて1つのソリッド・ボディを作成しておく必要があります。それにより、組み立て/レーザー溶接を実施後の筐体に適合したシミュレーション用のモデルを用意することができます。FEMの数値計算を正確に行うためには、特にコネクタの形状に対応できるよう細かいメッシュを選択しなければなりません。例えば、ANSYSの「Mesh」メニューのオプションで「Fine Span Angle Center」を選択するといった具合です。

図18. FEMのメッシュの詳細と筐体の相対変形

図18は、シミュレーション後のFEMのメッシュと筐体の相対変形を表したものです。青からオレンジ、赤への段階的なグラデーションは、筐体の上部とコネクタにおいて構造の相対変形が大きくなっていることを表しています。

ここで図19、図20をご覧ください。図19は、MPFが大きい場合(系の総質量に対する有効質量の比が0.1を超える)について、FEMにより1次固有振動数を算出した結果を、Z軸方向のセンサーの全高に対して示したものです。Z軸方向の性能は非常に重要です。筐体の高さが52mmの場合、1次固有振動数は19.38kHzになっています。全高を48mmにすると、この性能は22.44kHzに向上しています。高さが50mmの筐体では、約21kHzという性能が得られます。

図19. 筐体の高さとZ軸方向の1次固有振動数の関係

図20. 筐体の高さと1次固有振動数(X、Y、Z軸方向)の関係

共振周波数が21kHz、応答範囲が10kHzの3軸MEMSセンサー

1軸のMEMSセンサーの場合と比べて、3軸のMEMSセンサー用の筐体を設計するのは、より難易度が高い作業になります。1軸ではなく、3軸について固有振動数を制御しなければならないからです。特に、21kHzの共振周波数といった性能に対応しなければならない場合、より難易度が増します。そこで、アナログ・デバイセズは、この問題への対応を容易化する製品を開発しました。

ADcmXL3021の概要

「ADcmXL3021」は、測定範囲が±50g、帯域幅が10kHzの振動センサー・モジュールです(図21)。MEMSベース、デジタル出力の製品であり、3軸に対応しています。また、サイズが23.7mm×27.0mm×12.4mmのアルミ製パッケージを採用しています。このパッケージは取り付け用のフランジを4つ備えており、標準的なM2.5小ネジによる取り付けに対応します。アルミ製の材料とその形状により、X、Y、Z軸方向すべてで21kHzを超える共振周波数を達成しています。

図21. ADcmXL3021の外観。フレキシブル・コネクタを備えるアルミ製のパッケージに、デジタル出力の3軸MEMSセンサーを収容しています。

IP67準拠の筐体にADcmXL3021を追加する

産業環境でADcmXL3021を使用するためには、IP67(耐水、防塵)に準拠する筐体とコネクタが必要になります。また、ADcmXL3021からのSPI(Serial Peripheral Interface)出力は、長いケーブルでの伝送には適していません。そのため、SPI出力は、産業用イーサネットまたはRS-485に対応するトランシーバー回路を使用して、長いケーブルを駆動できるように変換する必要があります。

ここまでの検討内容に基づくと、次のようなことがわかります。すなわち、ADcmXL3021、イーサネット/RS-485用のプリント基板、コネクタを同じ筐体に収容し、3軸すべて(X、Y、Z)に対して21kHzの共振周波数を実現するのは不可能だということです。これらのコンポーネントを組み合わせた場合でも、筐体のサイズは図4に示したような最小値(37mm×40mm×43mm)に抑えられると考えられます。その場合、1次固有振動数は3軸すべての方向で約10kHz~11kHzでした。図4の筐体については、コネクタを含めたシミュレーションは実施していません。ただ、コネクタも考慮すると、有効な高さが増加し、固有振動数が更に低下することになります。

FEMを使用し、サイズが23.7mm×27.0mm×12.4mm(ADcmXL3021と同等)で厚みが2mmの単純なアルミ製の直方体のシミュレーションを実施すると、1次固有振動数は3軸いずれの方向でも21kHzを超えます。

しかし、回路を追加するスペースを確保するために12.4mmの高さを2倍、3倍にすると、固有振動数は大幅に低下します(図22)。わずか12.4mmの余裕を持たせるだけでも、1次固有振動数は15kHzを下回るのです。

図22. ADcmXL3021と同様の形状で高さを増やした場合の1次固有振動数

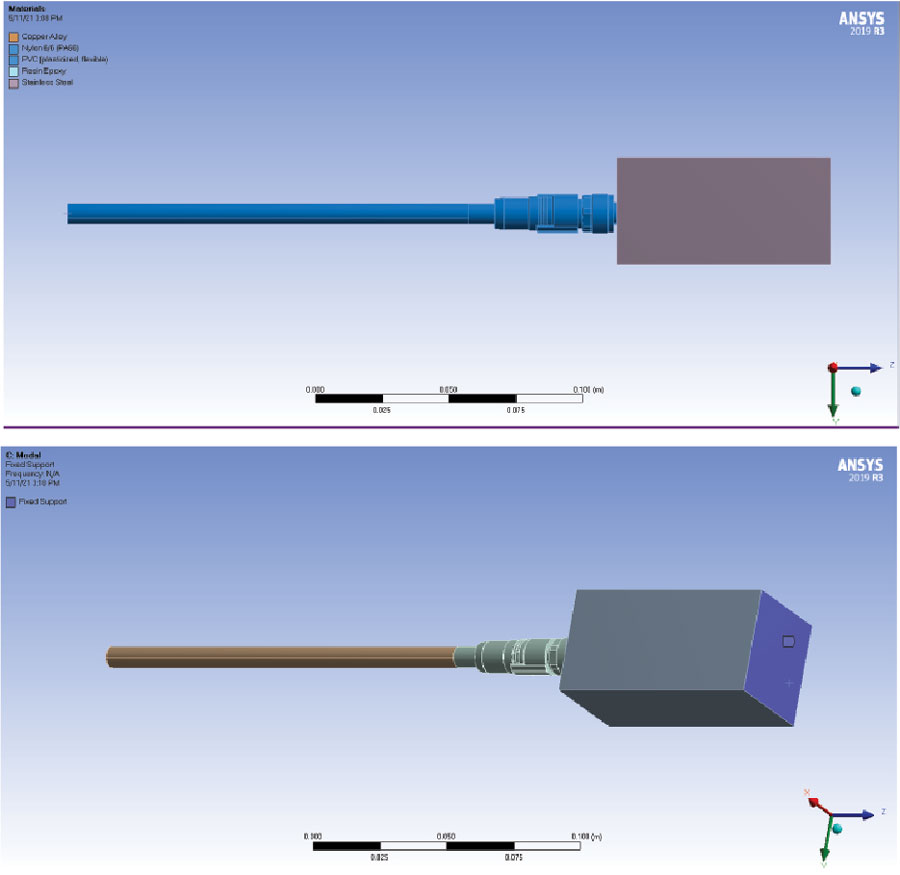

分散型のシステム

上述したように、すべてのコンポーネントを1つの直方体の筐体に収容するのは好ましくありません。その対策としては、分散型のシステムを構築することが推奨されます。つまり、図23に示すように、ADcmXL3021はIP67に準拠する1つの筐体に収容します。それとは別に、IP67に準拠する筐体をもう1つ用意します。この2つ目の筐体には、イーサネット/RS-485に対応するトランシーバーを備え、ケーブルによるインターフェースを採用したプリント基板と、それに関連する電源ICなどの回路を収容します。そして、SPIを介した短距離(10cm未満)の伝送により、ADcmXL3021からのデータを2つ目の筐体に送信します。

図23. 分散型のシステム。ADcmXL3021とインターフェース回路を別の筐体に収容します。

この手法を採用すれば、筐体の大幅な小型化を図ることができます。その結果、筐体の固有振動数をADcmXL3021に適合させるという課題を非常に容易に解決することが可能になります。

設計とモーダル解析

先述したように、直方体の筐体では3軸いずれの方向でも同等の固有振動数が得られます。その点では、円筒形の筐体よりも優れていると言えます。図23の構成では、ADcmXL3021を小型かつ中空の直方体の筐体に配置しています。この筐体には、ADcmXL3021のフレキシブル・ケーブルと産業用コネクタの間のインターフェースとなる小さなプリント基板も収容します。その場合、TEの「7-1437719-5」のような小型のM8コネクタを使用することが可能です。直方体の筐体には、M2.5に対応する4つの取り付け穴が設けられています。それらを利用することで、アセットに取り付けて固定することができます。筐体のサイズは、33.1mm×40.8mm×18.5mmです(図24)。重要なのは、Z軸方向の高さが18.5mmであることです。このことから、より高い振動数に対応するアプリケーションを実現できるようになります。

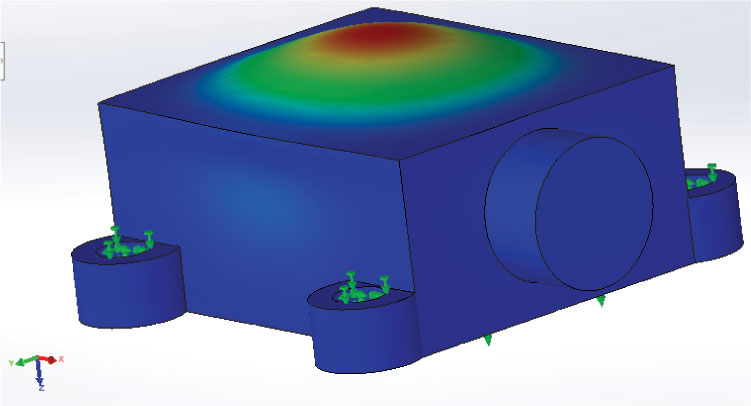

図24の筐体のモーダル・シミュレーションでは、XY面とM2.5に対応する4つの穴が拘束されます。Z軸方向の高さは20mm未満ですが、これが設計上最も弱いリンクになります。図25は、FEMによるモーダル・シミュレーションによって得られた主要なモードの1つを示したものです。筐体の上部で構造の相対変形が大きくなっていることがわかります。

図24. ADcmXL3021用の中空の筐体

図25. 図24の筐体における主要なモードのシミュレーション結果

Z軸方向の剛性は、厚みを大きくとることによって高められます。例えば、厚みが2mmである場合、Z軸方向の1次固有振動数は14.76kHzです(図26)。厚みを3mmにすると、それが19.83kHzに高まります。厚みを3.5mmにすると、Z軸方向の固有振動数として21kHz以上の値を実現できます。

図26. Z軸方向の厚みと1次固有振動数の関係

筐体に対するエポキシ樹脂の充填

振動センサーの筐体にエポキシ樹脂を充填すると、プリント基板を固定し、コネクタや内部配線が動くのを防ぐことができます。

エポキシ樹脂が筐体の固有振動数に及ぼす影響について検討するために、簡単なFEMモデルを作成しました。そのモデルは、サイズが40mm×40mm、ステンレス製、中空の直方体の筐体に対応しています。厚みは2mmで固定です。この直方体を、36mm×36mmのエポキシ樹脂で充填しました。そして、筐体の高さを40mmから80mm、100mmと増加させながら、エポキシ樹脂を充填した場合と充填していない場合のシミュレーションを実施しました。FEMによるシミュレーションは、XY面を固定拘束として実行しました。

表7に示したのがシミュレーション結果です。この結果からは、以下に示すいくつかの興味深い知見が得られます。

- センサーの高さを抑え、奥行き/幅と等しくした場合、エポキシ樹脂によって、カンチレバーの軸(Z)方向の1 次固有振動数が最大75% 高くなります。

- センサーの高さが奥行き/幅の2倍である場合(80mm)、エポキシ樹脂の充填によって、カンチレバーの軸(Z)方向の1次固有振動数が16% 高くなります。しかし、X、Y の半径方向の軸では10% 低くなります。

- 高さを奥行き/幅の3倍にすると、エポキシ樹脂によって1次固有振動数が低くなります。

| 高さ〔mm〕 | エポキシ樹脂の充填 | X軸方向の振動数〔Hz〕 | Y軸方向の振動数〔Hz〕 | Z軸方向の振動数〔Hz〕 |

| 40 | なし | 8547 | 8450 | 9291 |

| 40 | あり | 8586 | 8585 | 16,259 |

| 80 | なし | 3943 | 3943 | 9716 |

| 80 | あり | 3567 | 3530 | 11,272 |

| 120 | なし | 2208 | 2208 | 9293 |

| 120 | あり | 1906 | 1906 | 8045 |

筐体の高さを大きくとるにつれ、質量が増加し、剛性が低下します。そして、ある段階で、質量の増加が、エポキシの充填で得られる剛性よりも大きな影響を持つようになります。シミュレーション結果からは、その変曲点は80mmを超えるところにあることがわかります。しかし、ほとんどのセンサーの高さは80mm未満です。したがって、ほとんどの場合、エポキシ樹脂を充填することで、振動センサーの筐体の固有振動数を高められると結論づけることができます。

外部ケーブルのシミュレーション

振動センサーを機械の表面に取り付けたら、ケーブルを固定する必要があります。その目的は、ケーブルの終端部の応力を軽減し、ケーブルの振動による偽信号の発生を防止することです。ケーブルを固定する際には、十分なたるみを残して加速度センサーが自由に動けるようにします7。

ここでは、ケーブルの振動がシステムの応答に与える影響についてシミュレーションした結果を示します。それにより、ケーブルをどこに(どんなケーブル長で)固定するべきかということに関する指針を提供します。

ここでは、図27に示すような、材料に依存する特性を備えたシミュレーション用のモデルを作成しました。TAA545B1411-002などのコネクタとケーブルについては、ベースラインとして使用できるモデルがTEから提供されています。ケーブル・コネクタはナイロン(ナイロン6/6)製であり、銅のケーブル線と絶縁体であるポリ塩化ビニルから成ります。センサーを取り付ける筐体はステンレス製のものとして設計されており、エポキシ樹脂で充填されます。シミュレーション用のモデルでは、センサーを取り付ける部分を固定拘束として扱います。また、0.15mのケーブルは長さ方向に自由に振動できるようになっています。このケーブル長については、1mまで延長してシミュレーションを実施することが可能です。

図27. ケーブルと筐体のモデル。材料の特性と0.15mのケーブル長を盛り込んでいます。

表8に、シミュレーション結果についてまとめました。この結果からは、以下に示す重要な知見が得られます。

- ケーブル長を0.15m未満の値で固定すれば、ケーブルが振動センサーの周波数応答に及ぼす影響を最小限に抑えられます。0.15m のケーブルの有無に依存せず、センサーの筐体の周波数応答は11kHz を超えます。

- 1mのケーブルをセンサーに取り付け、その全長にわたって自由に動く(振動する)ようにした場合、ケーブルによる追加の質量に依存してシステムの周波数応答が決まります。ケーブルの500Hz の周波数応答が主要なモードとなります。

| ケーブル長〔m〕 | センサーの筐体を接続するか? | Z軸方向の振動数〔Hz〕 |

| 1 | する | 464 |

| 1 | しない | 508 |

| 0.15 | する | 11,272 |

| 0.15 | しない | 11,568 |

実際には、ケーブル長が長くなると振動は減衰します。したがって、1mのケーブル全体が振動する可能性はほとんどありません。しかし、このシミュレーション結果からは、正確なシステム応答を得るためにはケーブル長を約0.15mで固定するべきだということがわかります。

振動センサーの取り付け

図28は、振動センサーの取り付け方法が共振に及ぼす影響と応答周波数(振動数)範囲の関係を示したものです。取り付け方法については、図29に示したように、スタッド、接着剤、粘着パッド、磁石を取り上げています。スタッドまたは接着剤を使用する場合、センサーはアセットにできるだけ近い位置に取り付けることになります。そのため、振動の信号は、アセットからMEMSセンサーに対して最適な結合によって伝わります。粘着パッドを使用する固定具を使用する場合、アセットとセンサーの間には金属材料が追加されることになります。その影響で、センサーをベースとするソリューションの周波数応答に減衰が生じることになります。磁石を使用する場合も、周波数応答に減衰が生じます。しかも、他の方法と比べてアセットにしっかりと固定することができません。

図28は一般的な指針を示しているにすぎません。各センサーについては、実験室での測定またはシミュレーションによって特性の評価を実施する必要があります。

図28. センサーの取り付け方法が共振に及ぼす影響

図29. 振動センサーの各種取り付け方法

ANSYSのモーダル解析を使用してスタッドのシミュレーションを行う際には、デフォルトの固着接触拘束を使用します。それには、ANSYS上で、振動センサーの底部(¼-28インチの取り付け用の穴の部分)を固定拘束として指定します。拘束の種類としては、デフォルトの固着接合またはボルト接合を選択できます。

粘着接触のシミュレーションは、高度なトピックであり、ANSYSのCZM(Cohesive Zone Modeling)と接触力学について理解する必要があります。ANSYSのCZMでは、精度を高めるために実験室で取得したデータに基づくパラメータの入力が必要です。例えば、稿末に示した参考資料8「Direct Measurement of the Cohesive Law of Adhesives Using a Rigid Double Cantilever Beam Technique(剛性ダブル・カンチレバー・ビーム法を使用し、接着剤の結合則を直接測定する)」の記載内容をANSYSで入力する情報として活用するといった具合です。選択した接着剤に関するデータが公開されていない場合には、実験室で測定を行わなければなりません。また、ANSYS上では、接触についての式を正しく設定する必要があります。これについては、稿末に参考資料9「ANSYS Innovation Courses: FundamentalTopics in Contact(ANSYSイノベーション・コース:接触に関する基礎的なトピック)」として示したようなセミナーが提供されています。最終的には、ANSYS Workbench上でCZMとモーダル法を統合する必要があります。

電磁界解析ソフトウェアであるANSYS Maxwell10を使用すれば、磁界に関するシミュレーションを行うことができます。但し、磁力は非接触力(しっかりと接触することなく物体を押したり引いたりする力)なので、モーダル解析に適した接触拘束を生成することはできません。モーダル解析は、固着接触、摩擦なし接触、摩擦あり接触、分離なし接触について実行することができます。上述したように、CZMの接触を扱える場合もあります。

まとめ

MEMSセンサー用の機械的な筐体は、適切に設計しなければなりません。そうすれば、監視の対象となるアセットから、CbM向けの高精度の振動データを確実に抽出することができます。

本稿で説明したように、筐体を適切に設計するためには、モーダル解析について理解する必要があります。モーダル解析を行えば、振動センサー用の筐体を対象として軸方向の固有振動数を算出することができます。また、MPFを利用すれば、振動数が設計上無視できるのか否かを判断することが可能になります。

振動センサー用の筐体を設計する際には、固有振動数の目標値を達成するようにします。そのためには、材料の特性と筐体の形状について考慮しなければなりません。固有振動数を高めるには、筐体の高さを最小限に抑える必要があります。厚みの値を小さくしたり、筐体の径を小さくしたりすると、筐体の固有振動数に対して2次的な影響が及びます。

円筒形の筐体の場合、断面積を大きくすれば、直方体の筐体と比較して、すべての軸方向で剛性と固有振動数を高めることができます。一方、直方体の筐体を採用すれば、円筒形の筐体と比べて、センサーの向きや設備への取り付けについての選択肢が増えます。直方体の筐体を採用すれば、3軸の方向でいずれも同程度の固有振動数を達成することが可能です。

ほとんどの場合、振動センサー用の筐体にエポキシ樹脂を充填すれば、固有振動数を高められます。加えて、スタッドまたは接着剤による取り付けを選択すれば、振動センサーによって対応可能な周波数範囲を最大限に広げられます。それに対し、磁石や粘着パッドによる取り付けを選択すると、センサーの性能が低下します。

著者について

{{modalTitle}}

{{modalDescription}}

{{dropdownTitle}}

- {{defaultSelectedText}} {{#each projectNames}}

- {{name}} {{/each}} {{#if newProjectText}}

-

{{newProjectText}}

{{/if}}

{{newProjectTitle}}

{{projectNameErrorText}}