予知保全に最適な加速度センサーの選択

従来、保守は主に予防保全(Preventive Maintenance)または事後保全(Corrective Maintenance)の形で行われてきました。通常、この保守作業は、製造コストの中でも大きな割合を占める要素となります。現在では、 IIoT(Industrial Internet of Things)を活用して機械の健全性を監視することにより、予知保全(Predictive Maintenance)を実現できるようになりました。この手法により、障害の発生を予測することで、運用コストを大幅に削減することができます。

インダストリ4.0は、産業用装置のデジタル化とコネクティビティ(接続性)の普遍化によって現実のものとなりました。現在、製造ツールの変革は、順調に進行している状況にあります。そうした大きな進化によって、柔軟性を向上させた製造工程を実現できるようになります。また、収益性を維持しながら、カスタマイズされた製品を製造することも可能になります。IIoTのデジタル化とコネクティビティは、保守に対してもメリットをもたらします。従来は、摩耗する可能性のある部品は、固定の周期で交換するということが行われていました。一方、センサー(特に加速度センサー)を使用して、機械が稼働している状態を解析する仕組みを構築すれば、より適切なタイミングで部品を交換できるようになります。予知保全の枠組みの中で、オペレータの介入が必要になるのは、完全な故障に至るまでの過程のうち初期段階に相当する時期に特定の兆候が現れて警告が発せられたときだけです。機械の健全性を解析する方法は、状態基準保全(CBM:Conditional Based Maintenance)として知られています。従来のシステマティックな保守システムは、固定かつ、往々にして安全サイドに振ったスケジュールに基づいて運用されます。それと比較すると、CBMを適用した予知保全を導入すれば、保守にかかるコストを大きく抑えることが可能になります。初期の段階で問題が検出されることから、保守作業において切迫した状況の発生が抑えられることに加え、機械のダウンタイムを計画的に設定できるようになります。予期せぬタイミングで製造ラインを停止しなければならなくなるよりも、ダウンタイムが計画的に訪れる方が好ましいことは言うまでもありません。

振動は故障の兆候

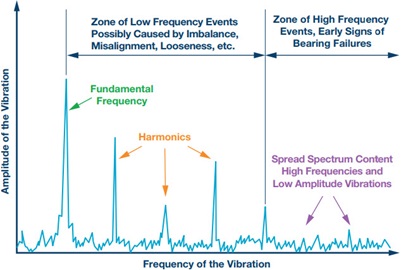

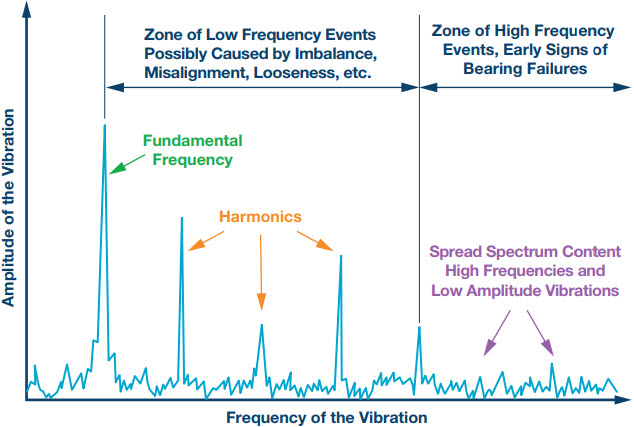

一般に、保守作業を行う適切な時期を判断するためには、振動やノイズ、温度などの測定値をパラメータとして使用します。測定が可能な物理量のうち、振動は、回転機械(エンジンや発電機)における問題の発生源に関して最大の情報を提供します。振動を周波数軸で観測した際に異常が認められる場合には、転がり軸受(ボール・ベアリング)の故障、軸の位置ずれ、不均衡、過度の遊びなどの存在が示唆されます。これらの問題は、回転機械における振動といった特異性のある兆候(シグネチャ)として表面化するということです(図1)。

加速度センサーによる振動の測定

一般に、振動の測定は、監視の対象となる要素の近くに配置された加速度センサーによって行います。加速度センサーとしては圧電式のものを使用しても構いませんが、MEMS(Micro Electro Mechanical Systems)ベースのものであればより効果的です。MEMSセンサーは、低い周波数帯における応答に優れているだけでなく、小型のデバイスとして実現されるからです。

転がり軸受が故障した場合、ボールが内輪/外輪の亀裂や欠陥と接触する度に衝撃が生じます。その結果、回転軸の振動や微小な位置ずれが引き起こされます。衝撃の頻度は、回転速度とボールの数/直径に依存します。

故障の兆候である衝撃が生じている状況下では、可聴ノイズとして顕在化することもあり得る衝撃波が生成されます。衝撃波は、低レベルのスペクトル成分と比較的高い特定周波数の成分という形で現れます。後者は、5kHz以上といった具合に、必ず基本となる回転周波数を大きく上回る周波数になります。故障の最初の兆候に対応するスペクトルの測定に使用できるのは、低ノイズで広帯域幅の加速度センサーのみです。アナログ・デバイセズの製品であれば「ADXL100xシリーズ」などが該当します。それらの製品を使用すれば、低速なセンサーやノイズの大きいセンサーでは全く検出できない貴重な情報を得ることができます。故障の症状が悪化することに伴い、低い周波数成分のレベルが増大します。症状が進行して振動が大きくなれば、エントリ・レベルの製品でもそれを検出できるようになります。しかし、その段階まで進むということは、差し迫った状況にあるということを意味します。つまり、保守チームが対処に費やせる時間はほとんどありません。不意を突かれるような事態を避けるためには、低ノイズで広帯域幅の加速度センサーにより、異常の最初の兆候を検出することが重要です。

図1. 障害の種類に応じて生じるシグネチャの例。転がり軸受における故障の最初の兆候は、高い周波数領域で発生します。

アナログ・デバイセズは、ADXL100xシリーズ(ADXL1001/ADXL1002/ADXL1003/ADXL1004/ADXL1005)以外にも、機械の状態の解析に使用できる加速度センサーを数多く製品化しています(表1)。より限られた帯域幅を対象とした計測には、ノイズを20μg/√Hzに抑えたことを特徴とする「ADXL35xシリーズ」(ADXL354/ADXL355/ADXL356/ADXL357)が適しています(帯域幅は1500Hz)。ADXL100xシリーズとは異なり、ADXL35xシリーズの製品は、アナログ出力ではなくデジタル出力に対応しています。そのため、マイクロコントローラとのインタフェースが簡素化されます。

「ADXL34x」(ADXL343/ADXL344/ADXL345/ADXL346)や超低消費電力の「ADXL36x」(ADXL362/ADXL363)などは、民生分野を対象としたエントリ・レベルの製品です。そのため、予知保全に求められる要件を満たすほどの帯域幅やノイズ性能は備えていません。これら製品を適用した場合、既存の装置の診断機能が限定されることになります。また、将来の診断ソリューションを開発するために、既存の装置における測定結果を活用したいケースがあるはずです。

しかし、測定結果であるデータの有用性という点でも、かなりの制約が加わります。一方で、機械の稼働時間を測定し、必要に応じてそれを保守作業(予知保全ではなく予防保全のみ)のトリガにしたいといったケースに対しては、適切な選択肢となります。これらの製品は、消費電力が非常に少ないので、バッテリやエナジー・ハーベストを電力源とするシステムにも適用できます。

機械を監視し、突発的な衝撃のみを測定したいケースもあるでしょう。その場合には「ADXL37xシリーズ」(ADXL372/ADXL375/ADXL377)が最適です。衝撃が検出された場合には、装置の精度または動作に変化が生じたことが想定できます。そこで、その衝撃を事後保全的な保守作業のトリガとし、欠陥が発生した可能性のある部位を改修するということが行えます。

コンポーネントから完全なモジュールまで

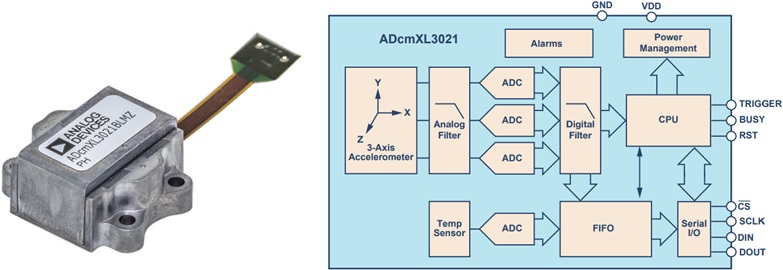

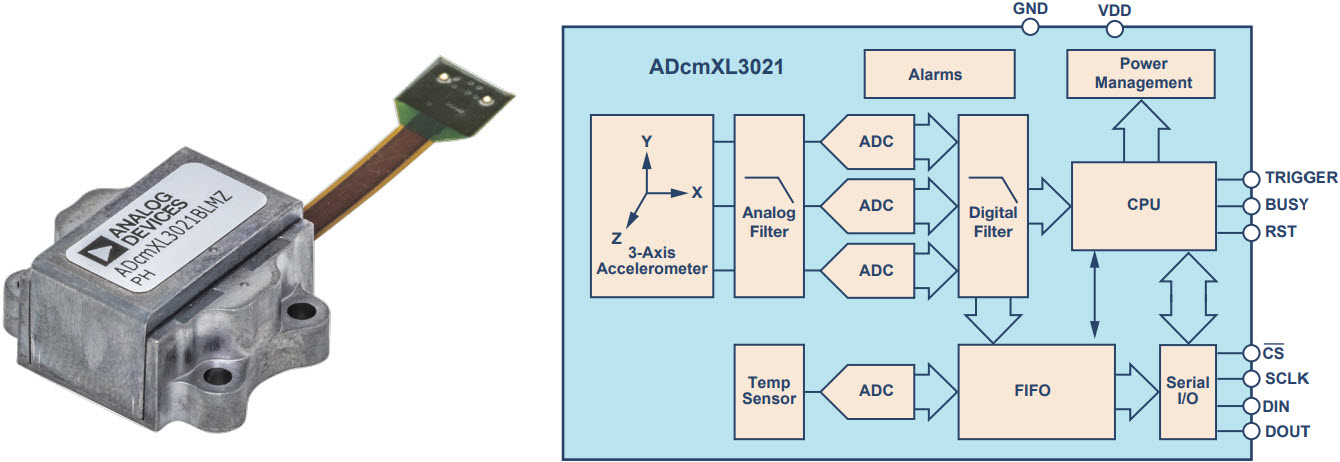

上述したように、ADXL100xシリーズは、広い帯域幅と低いノイズ・レベルを特徴とします。但し、同シリーズの製品は1軸センサーです。また、演算などの処理を行うためのデバイスを必要とします。そこで、アナログ・デバイセズは、設計フェーズを簡素化するために、「ADcmXL3021」というモジュール製品を提供することにしました(図2)。これは、3軸測定用のターンキー・ソリューションとなります。3.3Vの電源電圧で動作し、ADXL1002をベースとする3つの測定チェーンに加え、温度センサー、プロセッサ、FIFO(First In, First Out)を搭載しています。それらすべてが、回転機械にそのまま設置できるアルミニウム・パッケージ(23.7mm×26.7mm×12mm)に収容されています。また、±50gの測定範囲、25µg/√Hzという非常に低いノイズ・レベル、10kHzの帯域幅を達成しています。この製品を使用すれば、多様なアプリケーションにおいて、振動のシグネチャをキャプチャすることが可能になります。

図2. ADcmXL3021の外観とブロック図。予知保全のアプリケーションに理想的な製品です。

| シリーズ名 | 主な機能 | アプリケーション/保守の種類 | 軸数 | 出力形式 |

| ADXL1001/ ADXL1002/ ADXL1003/ ADXL1004/ ADXL1005 |

広帯域幅、低ノイズ、100g~500g、帯域幅は最大24kHz(製品による) | 回転機械の予知保全に理想的。初期の兆候を検出できる | 1軸 | アナログ |

| ADXL354/ ADXL355/ ADXL356/ ADXL357 |

低ノイズ、低ドリフト、低消費電力、最大±40g、帯域幅は1500Hz | システム内の不均衡、位置ずれ、遊びなどの不具合と、低速回転装置が備える軸受の中後期の故障診断 | 3軸 | アナログまたはデジタル(製品による) |

| ADXL335/ ADXL337 |

低消費電力、小型、アナログ・インターフェース、3g | アナログ・インターフェースを必要とする低コストのアプリケーション向け | 3軸 | アナログ |

| ADXL343/ ADXL344/ ADXL345/ ADXL346 |

エントリ・レベル、低コスト、±2g、±4g、±8g、±16g | デジタル・インターフェースを必要とする低コストのアプリケーション向け | 3軸 | デジタル |

| ADXL362/ ADXL363 |

超低消費電力、狭帯域幅 | 予防保全を目的とした装置の動作の計測。バッテリやエナジー・ハーベストで動作可能 | 3軸 | デジタル |

| ADXL372/ ADXL375/ ADXL377 |

広い測定範囲、大きな衝撃に対応 | 事後保全を目的とした衝撃の検出に最適 | 3軸 | アナログまたはデジタル |

| ADcmXL3021 | 高性能、広帯域幅(10kHz)、低ノイズ、FTT機能、3軸 | 3つの加速度センサーと関連する信号処理機能を統合したCBMモジュール。予知保全に理想的 | 3軸 | デジタル |

| ADIS16228 | ±20g、FTT機能、最大帯域幅は5kHz | 予知保全向けの包括的なCBMモジュール | 3軸 | デジタル |

ADcmXL3021の信号処理ブロックは、構成が可能なFIRフィルタ(係数32個)を備えています。また、振動のスペクトル解析を実行するためのFFT関数(1軸当たり2048ポイント)を使用できるようになっています。計算結果として得られた各周波数のレベルは、アラームの閾値(1軸当たり6個、構成が可能)と比較されます。周波数成分が大きすぎる場合には、アラームが生成されます。また、ADcmXL3021は、SPI(Serial PeripheralInterface)ポートを介してホスト・プロセッサと通信できるようになっています。それにより、内部のレジスタやユーザが構成可能な関数セットにアクセスできます。その関数セットには、平均値、標準偏差、最大値、クレスト・ファクタ、尖度(振動の激しさを測定可能な4次運動モーメント)などを求めるための高度な算術関数が含まれています。

SmartMesh:予知保全に最適なIIoT用ネットワーク

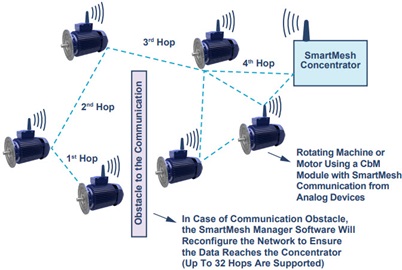

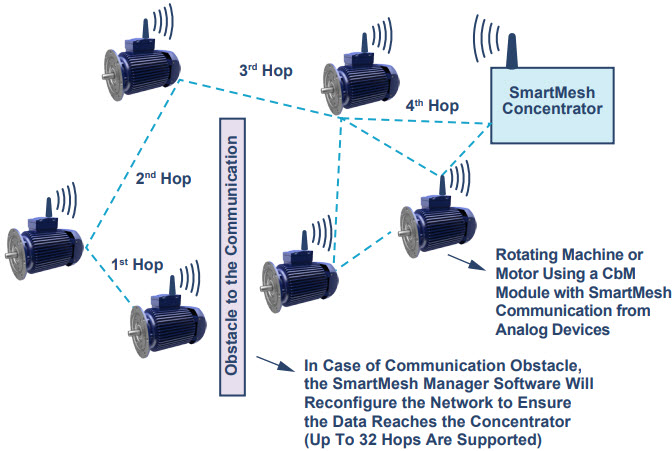

保守に使用するデータを振動センサーから収集する場合、無線ネットワークを利用できれば非常に便利です。その場合、無線ネットワークは高速である必要はありません。ただ、産業環境はノイズが大きく、円滑な伝送を阻む金属構造で構成されることが多いはずです。したがって、無線ネットワークには、そうした環境で稼働できるだけの堅牢性が求められます。また、この種の用途では、多数のセンサーが使われることが多いはずですが、それらはデータ・ロガーの近くに設置されているとは限りません。そうした条件にも対応してデータを収集できるようにする必要があります。こうしたニーズに応えるために、アナログ・デバイセズは、外乱に対する高い堅牢性と少ない消費電力を特徴とする産業用メッシュ・ネットワーク製品「SmartMesh® IP」を提供しています(図3)。低消費電力であることは、エナジー・ハーベストやリチウム・バッテリによって5年~10年稼働し続けなければならない保守用モジュールにおいては、重要な条件です。6LoWPAN規格(IEEE 802.15.4e)をベースとするSmartMesh IPは、IIoTの用途に最適です。同製品では、2.4GHzでの伝送を念頭に置いて設計された独自のプロトコルを使用します。このソリューションは、トランシーバーICの「LTC5800」または実装が非常に容易で認定取得済みのモジュール「LTP590x」などから構成されます。

図3. SmartMesh IPで構成したネットワークの概念図。IIoTと予知保全に完全に適応しています。

| 初期コスト/設置コスト | 運用コスト | 予期せぬダウンタイムに伴うコストme | |

| 事後保全 | $$$$$$$$$$ 予定外の製造停止 |

||

| 予防保全 | $$ 計画に基づくオンサイトの介入、摩耗部品の体系的な交換 |

$$$$ リアルタイムで機械を監視することができず、予定外の製造停止に至る場合がある |

|

| 予知保全 | $$ 特定の設備(振動センサーなど)の設置 |

$ 機械の状態の把握、特定のソフトウェア/AIによる監視 |

$ リアルタイムで機械を監視することにより、計画外の製造停止を完全に回避 |

このソリューションでは、99.999%を超える伝送信頼性を保証するために、同期、チャンネル・ホッピング、タイム・スタンプといった様々な手法を利用します。また、信号の強度が最も高いRFパスのみを使用するように、メッシュ・ネットワークを動的に再構成します。

AIの活用

振動の解析に向けては、数多くの手法が考案されています。プロセスそのものや機械の他の要素に起因する寄生的な振動を除去するためには、デジタル・フィルタが使用されます。それに加えて、ADcmXL3021が備える算術演算機能(平均、標準偏差、クレスト・ファクタ、尖度などの計算)のようなツールを補助的に利用することが一般的です。解析は時間領域でも実行できますが、異常とその発生源に関する最大限の情報を得るには、周波数解析を利用します。スペクトルを信号と見なして算出するケプストラムを得ることも可能です(信号のフーリエ変換の対数に逆フーリエ変換を適用します)。どの解析手法を適用する場合でも、難しいのは、保守作業の実施時期が早すぎたり遅すぎたりすることがないように、アラート用の閾値を最適な値に設定することです。

これまでは上述したアラート用の閾値を設定する方法が使われてきましたが、それに代わる手法も考案されました。それが、障害の特定にAI(人工知能)を活用する方法です。機械学習のフェーズでは、クラウドのリソースを利用し、振動センサーからのデータを基にして機械を代表するモデルを作成します。作成したモデルは、ローカルの組み込みプロセッサにダウンロードできます。このプロセッサを使用することにより、持続的なイベントだけでなく、過渡的なイベントもリアルタイムに特定できるようになり、より効果的に異常を検出することが可能になります。

回転機械の振動源

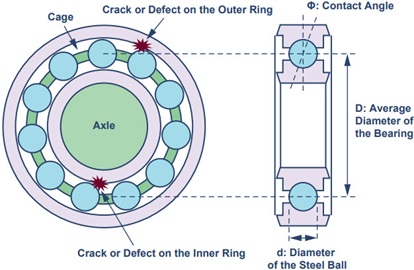

回転機械でよく遭遇する問題の1つが転がり軸受の故障です。軸受の近くに配置された加速度センサーからのデータに対して、周波数解析を実施することにより、回転速度と欠陥の発生源に依存する多数の特性図、振幅、周波数の情報を取得することができます。

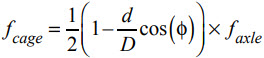

システムにおいて、検出可能な特徴的な周波数としては、以下のものが挙げられます。

- 軸受ケージの回転周波数

- 外輪(固定)の欠陥に関連する周波数

- 内輪(軸)の欠陥に関連する周波数

- 上記の周波数以外に、欠陥(亀裂や剥離など)の上をボールが回転することによって生成される衝撃波により、可聴ノイズとなる可能性もある高い周波数(5kHz以上)の振動が発生します。

各式における変数/定数の意味は以下のとおりです(図4も参照してください)。

- N:ボールの数

- Φ:接触角

- faxle:軸の回転周波数

- d:ボールの直径

- D:軸受の平均直径

図4. 転がり軸受の構造

新たなサービスに向けて

AIとクラウドは、予知保全用のモデルの構築以外にも、数多くの新たな可能性の扉を開きます。振動の測定値を他のセンサーからのデータ(圧力、温度、回転、電力など)と相互に関連づければ、システムの状態についてはるかに多くの情報を得ることができます。保守に関するものにとどまらず、様々な事柄についての推測が行えるようになるということです。基本的なデータを統合することにより、機械的な故障だけでなく、プロセスの問題(コンベアが空、ポンプに液体が入っていない、ミキサーにペーストが入っていないなど)を検出できるように、装置のモデルを改良することができます。つまり、製造ラインの性能や問題に関する統計解析を実施できる機能を装置に組み込むことにより、装置のメーカーは、提供し得る多様なサービスについて、新たに検討することが可能になります。センサー・モジュールを配備することで、基本的な電気モータが、ビッグ・データの概念を具現化する主要な要素になり得るということです。

著者について

この記事に関して

産業向けソリューション

{{modalTitle}}

{{modalDescription}}

{{dropdownTitle}}

- {{defaultSelectedText}} {{#each projectNames}}

- {{name}} {{/each}} {{#if newProjectText}}

-

{{newProjectText}}

{{/if}}

{{newProjectTitle}}

{{projectNameErrorText}}