MEMSシステムのEMC性能を高める――実例に学ぶノイズを99%低減する方法

鉄道車両、風力タービン、モータ制御システム、工作機械などのアプリケーションでは、装置の振動を監視するということが行われます。そのための仕組みとしては、MEMS(Micro Electro Mechanical Systems)ベースのシステムがよく使用されています。その種のシステムは、監視の対象となる装置の安全性を高め、関連するコストを削減し、設備の耐用年数を最大化することに貢献します。一般に、MEMSベースのセンサーは低周波領域における性能が優れています。そのため、MEMSセンサーを採用すれば、鉄道や風力タービンなどで使われる装置の欠陥(ベアリングの故障など)を、競合する技術に比べて早期に検知することができます。その結果、コストの削減効果と機器の欠陥の検出率が同時に向上し、厳しい安全規格への準拠が可能になります。振動の監視に対応するには、広い帯域幅(0Hz~23kHz)、優れたノイズ性能、広い振動測定範囲(2g~200g)を備えるセンサーが必要です。アナログ・デバイセズは、このような要件を満たすMEMSセンサーを数多く提供しています。

振動を監視する場合には、複数のセンサーから未処理のデータを収集したり、それらのデータをリアルタイム制御に使用したりすることになります。通常、そうした機能は有線の通信システムを使って実現します。ただ、有線の状態基準保全(CBM:Conditional Based Maintenance)システムを導入するにあたっては、いくつかの課題を解決しなければなりません。主要な課題の1つは、数mのケーブルを使用しつつ堅牢な電磁両立性(EMC:Electromagnetic Compatibility)を達成することです。その種のケーブルは、雷に起因する間接的サージや、静電気放電、誘導性負荷/容量性負荷によって生じるスイッチング・ノイズといった環境ノイズにさらされる可能性があります。EMC性能が低い場合、CBMシステムで収集したデータの質が断続的/永続的に低下する可能性があります(図1)。そうしたデータの質が低いと、設備資産の健全性や保守に関する判断を誤ってしまうことになるかもしれません。

図1. 振動センサーを使って構成した有線CBMシステムの適用例。この種のシステムは、EMC規格に準拠するよう設計した上で過酷な産業環境に配備されます。

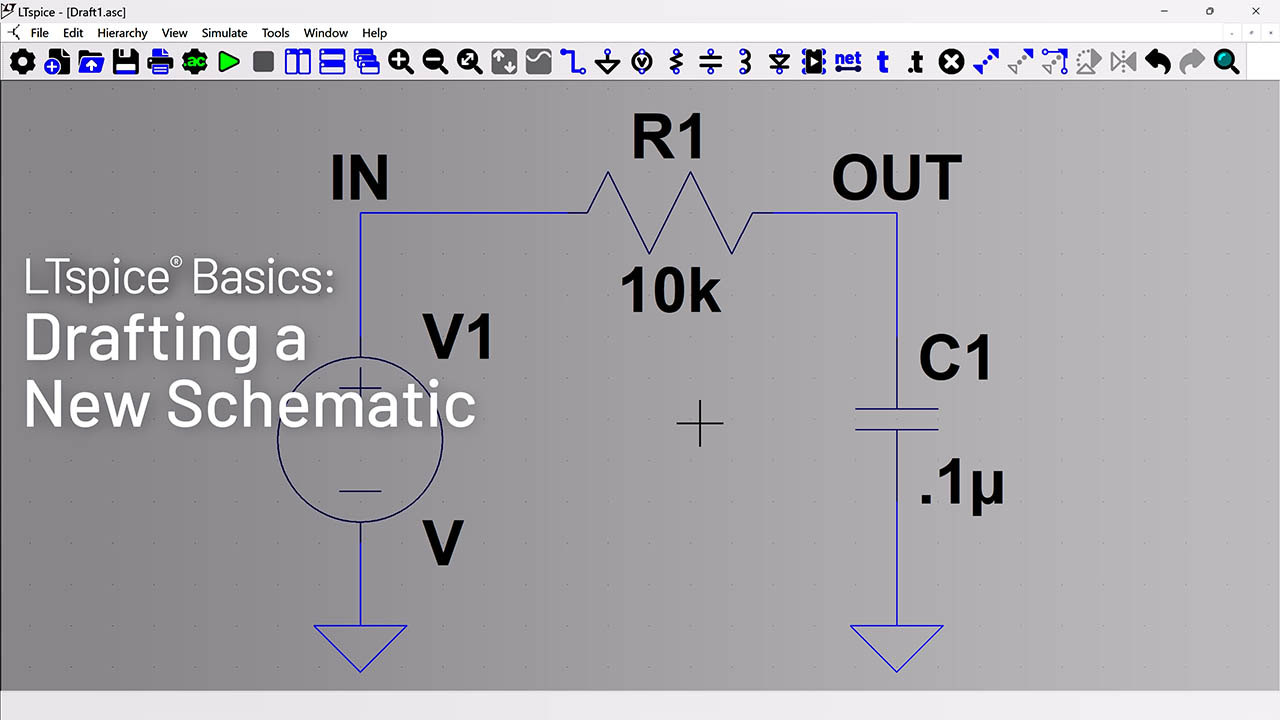

高度に統合されたCBM向けソリューションを採用したとしても、EMC規格に準拠できる設計を実現するのは容易なことではありません。本稿では、その原因となる主要な課題について指摘します。EMC規格を満たせるよう最初から適切に設計するのは容易なことではありません。また、回路の設計や実験室での評価環境にわずかな変更を加えただけでも、EMC性能の評価結果には大きな影響が及びます。そこで、本稿ではシステム・レベルのEMCシミュレーションを活用するアプローチを紹介します。以下では、これは「仮想ラボ」と称することにします。仮想ラボは、極めて短い時間でEMC規格に準拠した設計を行うことを可能にする優れた手法です。

なぜ、システム・レベルのEMCシミュレーションが重要なのか?

最近の製品開発では、従来からの設計作業と並行してEMC規格への準拠に向けた作業が進められます。EMCに対応するための設計は、できるだけ円滑に進める必要があります。しかし、現実にはそのようにはならないことがほとんどです。EMCの問題への対処や実験室での評価のために、製品のリリースが数ヵ月遅れるといったケースも珍しくはありません。この問題に対する解決策の1つが、EMCシミュレーションをベースとする仮想ラボのアプローチを採用することです。これを導入すれば、実験室での評価に頼る場合に比べて、EMCの問題をはるかに早く解決することができます。言い換えると、仮想ラボによるアプローチを導入することで、EMC規格に準拠する際に直面する主要な課題を解決することが可能になります。その理由としては、以下のような事柄が挙げられます。

- プリント基板の設計では、より高い統合度やより高い実装密度が求められます。その結果、複数の個所で EMC の問題が発生し、より複雑な状況が引き起こされることになります。シミュレーションを活用すれば、実験室での評価に頼る場合と比べて、より柔軟性が高く、より時間的な効率の良い方法で、EMC 性能を向上させるための最適な技術を選定することができます。

- EMC 規格には曖昧さが存在します。そのため、回路をテストする方法に差が生じ、その結果にも差が出るといったことが起こります。シミュレーションであれば、実験室での評価と比べてはるかに迅速に条件の差を解消するための変更を加えて結果を得ることができます。

- 実験室で評価を実施するためには、ケーブルの選定、シールドの適用、測定環境の設定なども含むシステム全体を構築する必要があります。それに対し、シミュレーションでは、例えば現実の測定プローブの影響を無視することができます。また、ケーブルについても、そのモデルを数時間ではなく数秒で変更することが可能です。

- 実験室での評価に使用する装置は、顧客が実際に使用するものとは異なるかもしれません。そのため、評価の結果にも差が生じる可能性があります。シミュレーションであれば、顧客の実際のアプリケーションをより適切にモデル化して解析を実施することができます。

- 既存のシミュレーション・ツールは標準化されたものではありません。また、ケーブルやプリント基板の形状に関連するシミュレーション・モデルは、すぐに利用できるわけではありません。仮想ラボでは、ケーブル、プリント基板、受動部品、能動部品のモデルを統合して、より正確な結果を導き出すことができます。

システム・レベルのEMCシミュレーションがもたらすメリット

システム・レベルのEMCシミュレーションを活用すれば、製品を市場に投入するまでの時間を大幅に短縮することができます。この種のシミュレーションは、以下に示すようなメリットをもたらします。

- 回路が抱える弱点を迅速に特定することができます。また、それを改善するために推奨される方策を把握することが可能です。

- EMCに関する障害の99%を捕捉できるようになります。また、そのメカニズムを理解することが可能になります。

- コストを大幅に削減できます。設計と評価を何度も繰り返して実行する必要がなくなるからです。

- 時間を大幅に節約できます。何度も設計を繰り返す必要がないことから、基板のレイアウト、製造、組み立てのリード・タイムを考慮すると、開発スケジュールを数ヵ月のレベルで短縮できることになります。

EMCに関する課題

高度に統合されたセンサー・システムを設計するにあたっては、EMCに関するいくつかの共通の課題を解決しなければなりません。例えば、今日のプリント基板では、高い実装密度を実現することが求められます。そのため、電源とデータを1つのワイヤで伝送するアーキテクチャ(ファントム電源)を採用し、基板のコネクタ数を削減することによって基板面積とコストを削減するということが行われます。しかし、そうした基板を、EMCのテストに合格できるように設計するのは非常に困難です。振動センサーについては、IEPE(Integrated Electronics Piezo Electric)の規格が広く採用されています。この方法では、ワイヤで定電流源を振動センサーに接続し、同じワイヤでセンサーの出力電圧を取得します(図2)。つまり、この2線式のシステムでは、電源ラインとデータ通信ラインに同じ電磁干渉(電磁妨害)が生じることになります。そのため、EMCに対処するための設計が更に複雑になります。EMC対策に使用するフィルタとしては、電源からの干渉を軽減できるものを選択しなければなりません。その際には、データ通信の帯域幅が低下しないよう慎重に検討する必要があります。

図2. IEPEに対応する2線式のセンサー用インターフェース。このアーキテクチャでは、データと電源で1本のワイヤを共有します。

IEC 61000-4-6(RF伝導)など、多くの産業用製品向けにシステム・レベルのEMC規格が規定されています。メーカーは、そうした規格のクラスA(通信エラーなし)またはクラスB(通信エラーが発生してもシステムのリセットは不要)に自社の製品を対応させることを目標にします。ただ、クラスAに準拠するか否かの閾値は、メーカーごとに異なる可能性があります。通常、判定用の閾値としては、符号誤り率(BER:Bit Error Rate)または振動センサーで測定した結果(単位はμVまたはμg)が使用されます。クラスAに対する閾値は、非常に小さい電圧になるはずです。実際、システムで測定可能な最小の信号よりもはるかに小さな電圧になるでしょう。IEC 61000-4-6では、BERによってシステムの合否基準を定義しています。また、評価環境の詳細とノイズの注入レベルも規定されています。測定環境としてはどのようなものが最も適切なのか、BERとは何なのかということについては、解釈の余地が存在するはずです。このことは、システム設計者にとっての課題になります。例えば、測定環境にわずかな変更を加えるだけで、結果が劇的に変化するといったことがあり得ます。そのような場合には、実験室で設計の検証を行うための測定環境を、顧客の実際のアプリケーションとどのようにマッチさせるのかということが問題になります。

EMCに関する一般的なテストの手順では、認定ラボでテストを実施する前にシステム全体を構築する必要があります。その際には、ケーブルの選定、ケーブル長の決定、シールドの適用も行わなければなりません。ケーブルごとに静電容量の仕様が異なるので、システムには多かれ少なかれ電磁ノイズが結合する可能性があります。また、ケーブルの長さやシールドの接地方法によっては、高い周波数におけるインピーダンス・ミスマッチが生じたり、グラウンドへのリターン電流パスに差ができたりすることがあります。テストの方法として望ましいのは、システムを構築する際、各サブユニットのイミュニティ(耐性)を個別に評価するというものです。但し、実際のアプリケーションでは、システム全体が同一の電磁ノイズにさらされます。このことは、工場におけるEMCのテストと顧客による実験室でのテストの相関どりが困難になる原因の1つとなります。

高度な統合が図られる今日の設計とEMCに関するテストの複雑さを考慮すると、EMCに対処するための設計には、時間的な効率に優れる柔軟なアプローチが必要であることは明らかです。この課題に対する解決策となるのが、実験室での評価の実施前/実施中にシミュレーションを実行する方法です。それにより、必要な時間と労力を最小限に抑えつつ、実験室でのテストにおいて期待どおりの結果を得ることが可能になります。

仮想ラボによりデバッグを加速し、EMCの課題を解決

アナログ・デバイセズは、システム・レベルの専門知識とEMCシミュレーションの技術を有しています。それらを活用することで、仮想ラボにおけるシミュレーション・フローを開発しました(図3)。仮想ラボを導入すれば、時間とコストをかけて実験室における環境構築と測定を繰り返す必要がなくなります。仮想的な設計を繰り返すことで、EMCに対処可能な実装方法を導き出すのが容易になります。仮想ラボは、演算能力、SPICEモデル、電磁界シミュレータ、CADソフトを組み合わせることで実現しています。十分に実用に耐えるレベルまで成熟しており、これまでにないレベルのシミュレーション速度と精度を達成しています。プリント基板、ケーブル、IC、受動部品に加え、電磁ノイズに相当する刺激のモデル化も可能です。仮想ラボを利用すれば、結果を分析して回路の弱点を迅速に特定することができます。その上で、改善を図るために採用すべき方策について理解することが可能になります。

図3. 実験室から仮想ラボへの移行

仮想ラボを使用すれば、実験室で生じ得る一般的な測定上の制約を受けることなく、シミュレーションの実行時にシステムの任意の物理的なノードにアクセスすることができます。ここで言う制約の例としては、測定器の帯域幅、実験室の条件、理想的な状態では存在しないはずのプローブのインピーダンス、測定を妨害する外部ノイズなどが挙げられます。

IEC 61000では、産業用途を対象としたシステム・レベルの各種EMC規格に対応するテストについて定めています。それらのうちいくつかについては、プリント基板を製作する前にシミュレーションで確認することができます。これについて、表1に詳細をまとめました。

| システム・レベルのEMC規格 | 説明、原因 | シミュレーションの可否 |

| IEC 61000-4-6(RF伝導) | RFトランスミッタから生じる電磁界。配備済みの機器に接続されたケーブルの全長にわたって作用します。 | ✔ |

| IEC 61000-4-3(RF放射) | 放射性のRF帯電磁界。配備済みの機器に作用する工業プロセス(例えば、電気モータ、溶接機などによる工程)から発生します。 | ✔ |

| IEC 61000-4-5(サージ) | スイッチング・トランジェントや雷トランジェントによる過電圧が原因で発生します。スイッチング・トランジェントは、電力システムのスイッチングや配電システムの負荷の変化に起因している可能性があります。 | ✔ |

| IEC 61000-4-4(EFT:電気的高速トランジェント) | リレー/スイッチの接点のバウンスあるいは誘導性負荷/容量性負荷のスイッチングに起因するトランジェントが含まれる可能性があります。 | ✔ |

| IEC 61000-4-2(ESD:静電気放電) | 電位の異なる物体間に生じる急激な静電気の移動。接触に起因して生じるか、または電界によって誘導されます。 | ✔ |

| EN 50222(放射性エミッション) | 設計した機器から意図せずに放射されるノイズ。環境内の他の機器に干渉します。 | ✔ |

MEMSシステムとシミュレーションに関するケーススタディ

図4に示したのは、アナログ・デバイセズのMEMS加速度センサー「ADXL1002」を使用して構成した振動の監視用回路です。以下では、この回路を例にとり、シミュレーション結果と実験室での測定結果(実測結果)の相関について解説します。図4の回路は、広く使用されているIEPE対応のインターフェースを採用しています。また、この回路ではシャント・レギュレータを2つ使用しています。それらのうち1つ(IC1)は、加速度センサーであるADXL1002とオペアンプIC「AD8541」に電力を供給します。もう1つ(IC4)は、9.5VのDCバイアスを供給します。システムに電力が供給されていて、なおかつADXL1002が動作していない場合、通信バスは12VDCに保たれます。この回路には、IEC 61000-4-6(RF伝導)に準拠することが求められます。これは、産業用アプリケーションで稼働する機器に求められる一般的な要件です。

図4. ADXL1002を使用して構成した振動監視回路。IEPEに対応するインターフェースを採用しています。

実測結果と仮想ラボで取得したシミュレーション結果の相関をとるためには、いくつかの作業が必要になります。具体的には、以下に示す5つのステップに従うとよいでしょう。

- ステップ1:実験室の測定環境とシミュレーション環境の相関をとる

- ステップ2:仮想ラボでシミュレーション・モデルを開発する

- ステップ3:シミュレーションによってEMCに対する設計上の弱点を特定する

- ステップ4:シミュレーションによってEMCに対する設計上の改善点を特定する

- ステップ5:実験室でのテストにより改善結果を検証する

ステップ1:実験室の測定環境とシミュレーション環境の相関をとる

IEC 61000-4-6(RF伝導)で定められたイミュニティのテストは、RF帯の電界が存在する環境で稼働する製品を対象としています。RF帯の電界は、配備済みの機器に接続されたケーブル全体にわたって作用する可能性があります。IEC 61000-4-6で定められたテストでは、150kHz~80MHzの範囲で段階的に電圧を変化させます。その電圧は、1kHzの正弦波によって振幅変調(AM:Amplitude Modulation)を施します。その際の変調度は80%とします。IEC 61000-4-6では、10V/mの最高RF電圧をレベル3として規定しています。RF電圧はケーブルのシールドに注入するか、クランプを使用して容量結合させます。

実験室と仮想ラボの間では、以下の事柄について相関をとる必要があります。

- テストのレベルと IEC の EMC 規格(振幅、周波数)

- ケーブルの仕様(長さ、静電容量、シールド)

- システムのグラウンディング(ケーブルのシールドを含む)

- 測定するパラメータ(回路の何をどこで測定するのか)

- テストの合否判定に使用する閾値(振幅、周波数)

表2にいくつかの主要なパラメータについてまとめました。

| パラメータ | 説明 | 相関どり | |

| 仮想ラボ | 実験室 | ||

| 生成する伝導性RF信号 | レベル3の信号。0.15MHz~80MHz、10V/m rms、1kHzの正弦波による変調度が80%の振幅変調 | ✔ | ✔ |

| 伝導性RF信号の注入法 | 100Ω/6Wの抵抗を使用し、伝導性RF信号をケーブルのシールドに直接注入 | ✔ | ✔ |

| ケーブル | 2芯シールド・ケーブル(Beldenの「4300FE.00100」など)。長さは1.5m、芯線とシールドの間の静電容量は224pF/m | ✔ | ✔ |

| ケーブルのシールドの接続 | グラウンドに接続 | ✔ | ✔ |

| 測定するパラメータ | EMCのテストの実行中、MEMSセンサーを実装した基板はスタティックな状態にある(振幅を持つ信号は存在しない)。そのため、測定するノイズ電圧は公称12VDCからの偏差となる。また、障害の有無に関する信頼できる指標として、MEMS回路の電源を監視する | ✔ | ✔ |

| テストの合否判定に使用する閾値 | MEMSセンサーの測定レンジの0.1%未満(0.04g、1.6mVなど) | ✔ | ✔ |

| 測定に使用する装置 | オシロスコープ、電圧プローブ | ✔ 測定器の影響を考慮する必要がない |

✔ 光絶縁プローブにより、伝導性RFノイズによる妨害から測定器を分離 |

| IEPEのリーダ/電流源 | IEPEに対応するカード・リーダのイミュニティは、メーカーごとに異なる可能性がある。そのため、定電流源のメータを標準のベンチマークとして使用する | ✔ | ✔ |

ステップ2:仮想ラボでシミュレーション・モデルを開発する

ほとんどの能動部品/受動部品については、すぐに利用できるSPICEモデルが用意されています。電磁界シミュレータでは、ケーブルのモデルに加え、プリント基板の形状やネット(配線)といった非標準の要素をモデル化することができます。

表2にまとめた情報は、ケーブルのパラメータを正確にモデル化する際に役立ちます。ここで例にとっているシステムでは、2芯シールド・ケーブルを使用します。そのため、シールドなしのケーブルを使う場合と比べてコストが高くなります。ただ、EMCの観点から言うと、ケーブルにシールドを適用しなければシステムが脆弱になります。シミュレーションを実行すると、シールドのないケーブルを使用したシステムの場合、シールド付きのケーブルを使用したシステムと比べて電磁ノイズが大幅に増加することがわかります。

図4の回路は、MEMSセンサーとIEPEを採用し、可能な限りコンパクトになるように設計しています。わずか2層のプリント基板を使用し、1.9cm×1.9cmというサイズを実現しています。ただ、2層基板を使用すると、結合容量とクロストークが大きくなります。EMCの問題が発生する可能性が高まるので、注意深く設計しなければなりません。

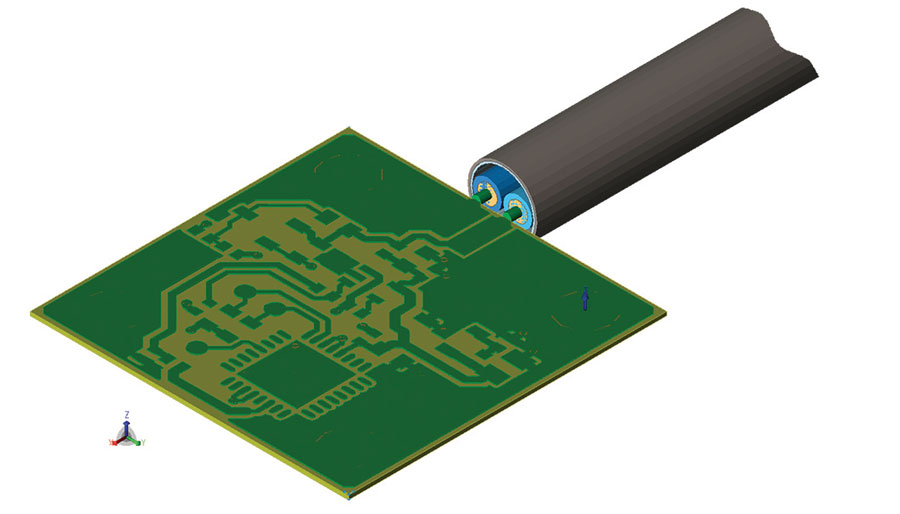

この時点で、システム設計技術者は、電磁界シミュレーション・ツールを使用して基板とケーブルのモデルの抽出を開始することができます。それらは、ICや受動部品のSPICEモデルとリンクさせることが可能です。つまり、SPICEシミュレーションを実行し、EMCの刺激(電磁ノイズに相当)を加えた場合のシステム・レベルの相互作用を確認できます。図5に示したのは、電磁界シミュレーション用のモデルです。プリント基板の物理的形状、ネット、2芯シールド・ケーブルをモデル化しています。プリント基板の3次元SPICEモデルは、物理的レイアウトを完全に抽出して作成しています。そのモデルには多くのピンが含まれています。それらは、MEMSセンサー、オペアンプ、シャント・レギュレータのSPICEモデルへの接続に使用します。このような準備を行うことで、極めて高精度の電気的シミュレーションを実行することが可能になります。受動部品の値(コンデンサ、抵抗、インダクタ)は任意に変更できるので、現実のハードウェアに変更を加えてテストを実施する場合よりもはるかに迅速に結果を確認できます。つまり、時間的な効率と柔軟性に優れる方法によって、システムの共振を観察し、修正を施すことが可能になるのです。例えば、ケーブル長を変更したいケースがあったとします。その場合、ケーブルのSPICEモデルに変更を加えるだけで、電磁ノイズの結合とシステム性能の変化について容易に確認できます。

図5. 電磁界シミュレーション用のモデル。プリント基板の物理的な形状、ネット、2芯シールド・ケーブルをモデル化しています。

時間領域でのEMCシミュレーションが完了したら、時間軸/周波数軸で回路の解析を実施することになるでしょう。つまり、EMCに関するテストの種類に応じて、トランジェント解析または周波数解析を実行します。トランジェント解析を適用すべき例としては、RF伝導に対するイミュニティのテストが挙げられます。一方、周波数解析は、放射性エミッションのテストなどに適用します。

ステップ3:シミュレーションによってEMCに対する設計上の弱点を特定する

システム全体をモデル化してシミュレーションを実行すると、障害のメカニズムを容易に見いだすことができます。例えば、電磁ノイズに相当する電圧をケーブルのシールドに注入したとします。すると、ケーブルのシールドと芯線の間の寄生容量を介してノイズの電圧が結合します。図6に示すように、ノイズはプリント基板のACCノードの方に向かいます。ノイズの電流は、インピーダンスが最小のパスに流れることになります。この例の場合、コンデンサC8を介してオペアンプの出力に至るパスに流れるということです。その結果、オペアンプは飽和し、電源VDDのノードから多くの電流がシンクすることになります。ただ、VDDを生成するレギュレータIC1は、そのような多くの電流を供給することはできません。結果として、VDDの電圧が低下します。この状況を受けて、公称5Vの給電を要するMEMSセンサーが一時的にシャットダウンします。そして、オペアンプの出力には電圧リップル(ノイズ)が発生します。

図6. ノイズの経路。このメカニズムにより、回路に障害が発生する可能性があります。

シミュレーションを実施した結果、もう1つの故障モードを特定することができました。これは、実験室では観察したりデバッグしたりすることが困難な事象です。通常、高い周波数信号を扱う伝送ラインは、伝送ケーブルのインピーダンスにマッチする負荷で終端します。一方、IEPEに対応するケーブルは、周波数の低い(kHzのレベル)データ通信に使用するので、通常は終端しません。ここで、60MHz~70MHzの電磁ノイズを注入すると問題が生じます。ケーブルを終端していないことから、ノイズの電圧が通信バスで反射してしまうのです。

ステップ4:シミュレーションによってEMCに対する設計上の改善点を特定する

EMC対策の目標は、最もコストがかからず最も効果的に回路の性能を高められる方法を特定することです。ここまでに、図4の回路では、EMCに関する2つの問題が発生する可能性があることがわかりました。これらの問題は、2個のコンデンサを追加することによって解決できます。まず、22nFのコンデンサCEMCを追加することで、敏感な回路(オペアンプ、MEMSセンサー)をノイズから守ることができます(図7)。この場合、ノイズの電流は、コンデンサC1を介してグラウンドにシャントされます。また、図7の回路にはフェライト・ビーズも追加されています。これは100MHzの周波数において高いインピーダンスを示すので、残留ノイズを阻止するための“保険”として機能します。更に、コンデンサCTERMは、EMCに関するテストの実行中に、ケーブルで反射した高周波成分をシャントする役割を果たします。

図7. EMC性能を高めるための変更を施した回路

ステップ3で説明したように、電源を供給するVDDのネットに発生する問題は、電磁ノイズの感受性を表す信頼性の高い指標になります。図8は、CEMCを適用しない場合にVDDのネットに生じる電圧降下を示したものです。このシミュレーション結果から、その電圧降下は2V以上にも達すると見込まれます。それに対し、CEMCを適用すると、公称値からの偏差はμVのレベルに収まります。つまり、合否判定の閾値である1.6mVよりはるかに小さく抑えられるということです。

図8. VDDのネットに関するシミュレーション結果。緑色の波形はCEMCを適用した場合、青色の波形は同コンデンサを適用しない場合の結果を表しています。

ADXL1002の3dB帯域幅は11kHzです。したがって、11kHzにおいて通信バスとしての機能を確保するためには、CEMCとCTERMの値が非常に重要になります。仮想ラボの柔軟性の高さを活かし、多くの容量値についてシミュレーションを実行した結果、最適な容量値を決定することができました。それらのコンデンサを追加すれば、このシステムはノイズ電圧が1.6mV未満という合格ラインを満たすことができるはずです。

ステップ5:実験室でのテストにより改善結果を検証する

最後に、シミュレーションを使って特定した改善策の効果を実測によって確認します。まずは改善前の回路(図4)について、表2に示したパラメータを使って実験室で評価を実施しました。その結果は、77MHzの周波数において、トータルのノイズが912mVに達するというものになりました。

続いて、ステップ4で特定した改善策に従い、抵抗R3に並列に22nFのCEMCを追加しました。その結果、図9のような実測結果(青色の波形)が得られました。ノイズは99%低減されており、測定値はわずか6mV未満に抑えられています。

図9. 仮想ラボで特定した改善策を適用した結果

ただ、設計上の目標はノイズを1.6mV未満に抑えることです。そこで、ACCとグラウンドの間に100nFのCTERMも追加します。そうすると、図9に示した緑色のシミュレーション結果のように、0.15MHz~80MHzという広い範囲にわたってノイズのカーブが平坦になるはずです。

シミュレーション結果/実測結果によって目標を達成できることを確認したら、EMCの観点からシステムのどこが最も脆弱なリンクなのかを判断することができます。例えば、ケーブルはそうした脆弱な部分になり得ます。ケーブルの存在により、電磁ノイズのエネルギーが回路に結合するからです。また、ケーブルの長さと高い周波数における終端インピーダンスによって反射も引き起こされます。2個のコンデンサCEMCとCTERMを適用すれば、ケーブルに対する2つのノイズ源を効果的にグラウンドにシャントすることができます。別の解決策として、オペアンプを別の製品に置き換えるといった方法も考えられるでしょう。しかし、そうした方法は現実的なものではないはずです。例えば、極めて出力インピーダンスが低いオペアンプに変更するといった手法が考えられるでしょうが、優れた選択肢だとは言えません。出力インピーダンスが低いデバイスは、本質的に消費電力が多く、設計全体の優位性に悪影響を及ぼすからです。

まとめ

本稿で説明したように、システム全体を対象としたシミュレーションは、非常に有用な手段となります。電磁ノイズというストレスが存在する環境下における回路の動作について、これまでにない知見が得られるからです。そうした知見を基にすれば、EMCの複雑な問題を解決するための最良の方法を導き出すことができます。このような手法を導入すれば、製品を市場に投入するまでの時間を大幅に短縮することが可能になります。本稿で示したように、図10のようなプロセス・フローを導入すれば、EMCに対処可能な設計を実現できます。本稿では、その結果としてノイズを99%低減できることも明らかにしました。

図10. EMC性能を改善するためのプロセス・フロー

著者について

この記事に関して

{{modalTitle}}

{{modalDescription}}

{{dropdownTitle}}

- {{defaultSelectedText}} {{#each projectNames}}

- {{name}} {{/each}} {{#if newProjectText}}

-

{{newProjectText}}

{{/if}}

{{newProjectTitle}}

{{projectNameErrorText}}