Customer Case Study

スマート・モーター・センサーの導入が、世界唯一のソフトクリーム総合メーカーのDX化を加速

ソフトクリームミックスやコーン、各種トッピングから製造機のフリーザーまでを手掛ける、ソフトクリーム総合メーカー。

https://www.nissei-com.co.jp/

| 顧客課題: | ソフトクリームミックスの製造と品質の安定化 |

|---|---|

| 導入製品: | アナログ・デバイセズのADI OtoSense™スマート・モーター・センサー |

| キーワード: | スマート・モーター・センサー,食品産業,予知保全, DX,スマートファクトリー, OtoSense, AI |

機械学習を用いたAI診断により、モーター異常の原因を早期に特定

大きなソフトクリームを抱える男の子と女の子のキャラクターを、誰でも一度は目にしたことがあるだろう。液体原料やコーン、各種トッピングに加え、店頭での製造機までを製造販売する、世界唯一のソフトクリーム総合メーカー日世株式会社である。創業75年の老舗メーカーはいま、さらなる進化に挑んでいる。全社を挙げたDX化だ。

その一環として、ソフトクリームミックスの製造拠点・滋賀県のびわ湖工場では、データを駆使した、製造装置の予知保全を開始した。装置に不具合が起きる前に予兆を検出し、事前に手を打つのだ。目指すのは、製造と品質の安定化である。

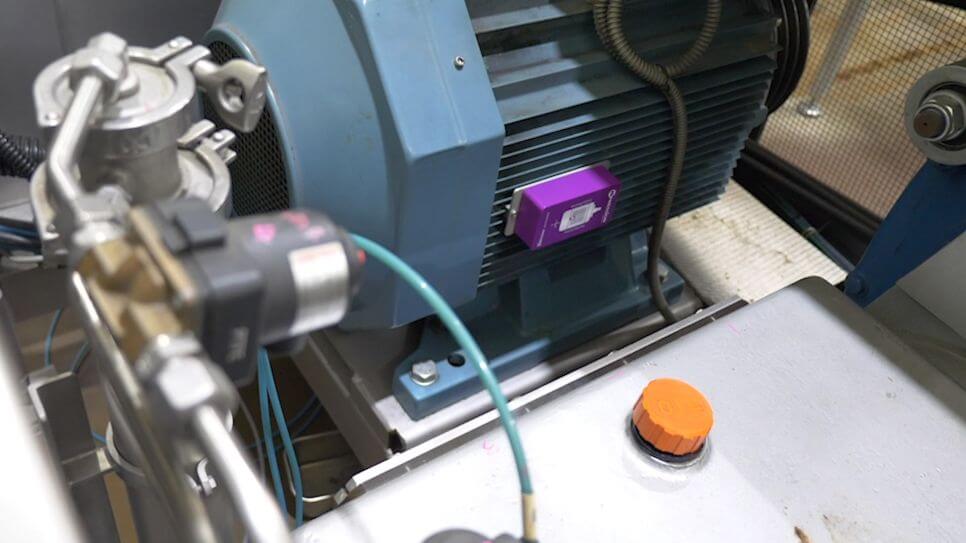

この予知保全において、主要な役割を担うのが、アナログ・デバイセズのADI OtoSense™スマート・モーター・センサー(以下、SMS)である。

導入に際しては、アナログ・デバイセズの販売代理店マクニカ アルティマ カンパニーが大きな力を発揮した。「最初は導入に不安や躊躇いもありましたが、マクニカさんが丁寧にサポートしてくれたのでとても心強かったです。SMSの導入効果は高く、現在、他の工場でも導入を進めているところです」と、日世社の技術保全課 課長 村上仁宏氏は話す。

「不具合が起きる前に予兆を把握したい」

ソフトクリームミックスの製造において、もっとも重要な工程が乳化だ。原材料の水分と油分がうまく混ざり合うよう、高圧力をかけて粒子を細かく均一化する。この工程は、ホモゲナイザーという製造装置で行う。

「万一、ホモゲナイザーが故障すると、製造がストップしてしまいます。また、装置の不具合によって品質が落ちれば、その場合も出荷できません。そうすると、材料費、人件費などのコストが無駄になりますし、社会課題である食品の廃棄ロスも発生します。あらゆる面でマイナスインパクトが発生してしまいます」と、村上氏。なんとか突然の故障を防止できないかと考え、予知保全の検討を始めた。

「一般的な予知保全は、装置から様々なデータを収集し、不具合の予兆がないかを人間が分析します。自動化を図る場合にも、まず人間が分析し、予兆の傾向をAIに学習させます。なるべく早期に予兆を把握するには、多くのデータを収集できたほうがいいですが、データが増えると診断する人間の負荷も増える。さらに、装置の数が多ければ、個別のモーターごとに閾値設定を行うため、手間もかかります。そもそも人間が24時間365日、正確に診断することはできません。こうした課題感を持って、いくつものモーターセンサーを見たのですが、なかなか納得がいくものがありませんでした。そうした中、出会ったのが、アナログ・デバイセズのSMSでした」

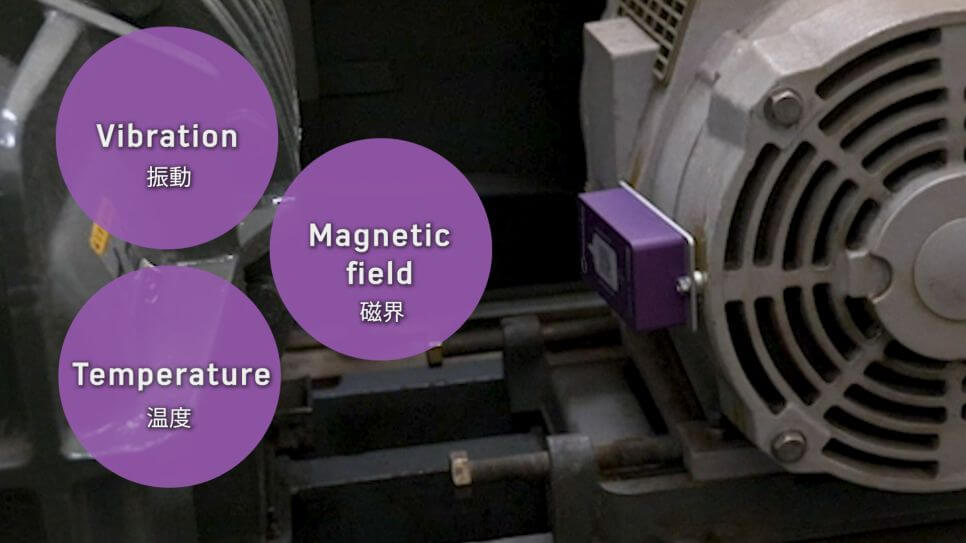

データをAI分析し、装置の不具合を一足早く診断

モーターセンサーの多くはモーターの温度や振動のデータを収集し、人間がそれらに基づいて分析し、診断する。これに対して、アナログ・デバイセズのSMSは、温度や振動といった機械的な異常だけでなく、磁界データも計測し、その変化もキャッチ。機械的な異常の要因にもなる、電気的な異常までも“自ら診断”する。診断の主体は、人間ではなく、AIなのだ。これにより、24時間365日の“早期自動診断”が可能になる。さらに、アナログ・デバイセズが独自開発したAIソフトウェアは、モーターのどの部分に異常が生じているか、その所在までも特定が可能だ。

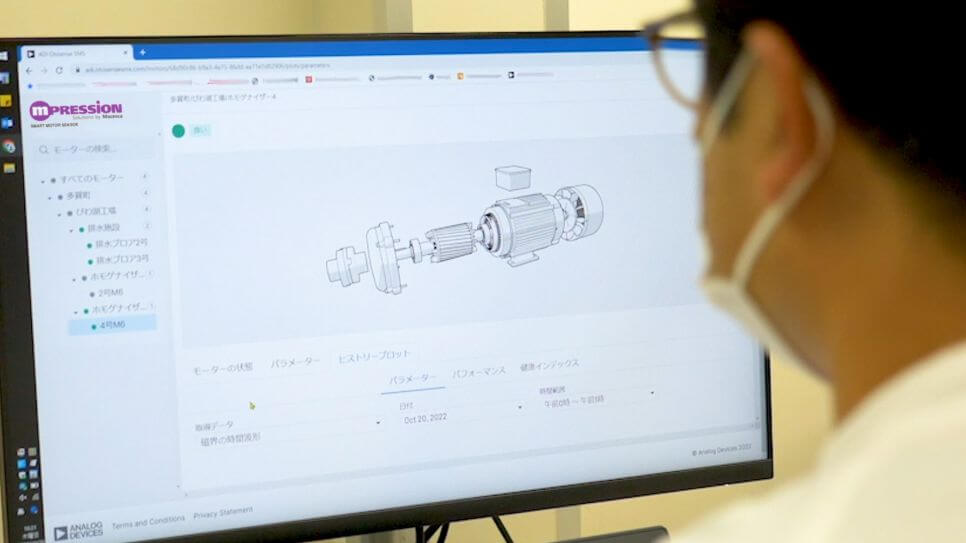

装置の状態は、いつでもPC上のダッシュボードで確認できる。また、通常は高度な分析になるほど、それを読み解く技量が問われるが、このSMSは図解と色分布を使ってダッシュボードで診断結果を表示するため、装置の状態を直感的に読み解くことができるという。「半導体メーカーならではの高精度と、専門性がなくても扱えるユーザビリティの高さ。この2つを兼ね備えているので、必要な情報をすぐに把握できます」と村上氏。

アナログ・デバイセズのSMS導入によって実現できたのは、予知保全だけではない。「これまで定期メンテナンスは、故障を恐れて、わりと短い間隔で行っていましたが、データ分析を重ねると、これまでより少ない頻度でも十分に安全・品質を保てることがわかりました。メンテナンスに費やす労力やコストを削減できることも大きなポイントです」

徹底したサポートが導入の不安を払拭

SMS導入によって大きな効率化を実現できた日世社であるが、導入に際して、実は不安だったと言う。その不安に、親身に寄り添ったのが、マクニカ アルティマ カンパニーだった。ホモゲナイザーへの設置の際には、同社も設定・検証のために現場で立ち会った。

「設置はとても簡単だと言うことでしたが、なにしろ初めてだったので、正しくできるか心配でした。当日は現場に来てもらえたので、安心して設置できました。設定にはWi-Fi環境が必要だったのですが、当時はその環境が整っていなくて。でも、ルーターを持参してくださった御陰で、スムーズに評価を開始できました。装置の状態をAIに学習させる初期学習でも、オンラインでサポートしていただけたので、安心して使用開始できました」と、村上氏。

日世社では、このホモゲナイザーへの導入の後、大型ブロワモーターと言う別の装置にSMSを導入することになったが、その際は、サポートがなくともわずか数分で設置が完了したと言う。

DX化とスマートファクトリーの実現に向けて

現在、日世社は全社的なDX化を目指す『スマートファクトリー日世社』プロジェクトを推進している。びわ湖工場で採用されたSMSが、他の工場にも拡がれば、データ連携の機運が一段と高まるに違いない。「今回の予知保全の取り組みは、非常に高い効果を得られました。これは他の工場でも有効だと思い、事例紹介を行うことにしたんです」と、村上氏。

そこで、コーン製造の東松山工場、フルーツプレパレーション製造の南アルプス工場など、全国のすべての工場をオンラインでつないだカンファレンスを開催。これには、アナログ・デバイセズも参加し、さらにマクニカ アルティマ カンパニーの社員は各工場に出向いて参加した。「びわ湖工場での課題など実例を交えながら、予知保全、SMSについて説明させていただきました。現場の反応はとても良く、後日東松山工場での検討も開始しました」と、マクニカ アルティマ カンパニーの畠山滉平氏。

日世社は今後、事業の効率化だけではなく、社会課題の解決に向けても改善・改革の推進を目指す、と村上氏は語る。「日世のこれからに向けて、アナログ・デバイセズとマクニカ アルティマ カンパニーのみなさんには、今後も力添えを期待しています」